一种耐刮擦热转印色带制作方法与流程

1.本发明涉及色带制作技术领域,尤其涉及一种耐刮擦热转印色带制作方法。

背景技术:

2.热转印色带又叫热烫印色带,属于打印机耗材,热转印色带就是在其一面涂上蜡基、树脂基或混合的油墨的聚酯或其它高密度薄膜。常见的色带有蜡基、蜡树混合基、树脂基几种,目前使用色带最为常见的有:日期打码碳带、输液袋碳带、水洗布专用树脂碳带、电缆用碳带、条码碳带、蜡基-色带、混合基-色带以及树脂基-色带等各类型号。

3.为了保证热转印色带的质量,我们需要保证其除了耐热、耐冷和附着力等方面的性能外,还需保证其耐划伤以及抗静电的性能,因此,我们提出了一种耐刮擦热转印色带制作方法用于解决上述问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种耐刮擦热转印色带制作方法。

5.一种耐刮擦热转印色带制作方法,包括以下步骤:

6.s1、配制处理液:

7.a):向容器中加入溶剂丙二醇单甲醚醋酸酯,由加热装置将容器加热升温至90-95℃;

8.b):向容器中依次添加羟基丙烯酸树脂、耐划伤剂和增强型抗静电剂,控制其在2-4小时内匀速加入到容器中;

9.c):滴加完毕后,再加入有机硅氧烷单体、正丁醇和引发剂过氧化苯甲酰,保温1.5-2小时;

10.d):待温度降至50℃以下时,再加入中和剂二乙醇胺和去离子水,搅拌中和30-45min,调节ph值,即得处理液;

11.s2、涂覆处理液:将固化剂多异氰酸酯和着色剂添加至处理液中,并由搅拌器将其搅拌,混合均匀后,用刷子蘸湿后在pet基材的表面来回涂抹3-5遍,静置75-100分钟至涂膜逐渐形成胶状为止;

12.s3、加热融覆:待涂膜形成胶状后,采用热转印打印头对其表面进行加热,使得热转印打印头产生的热量将胶状的涂膜融化,并包覆在pet基材的表面,即得热转印色带。

13.优选的,所述s1和s2中,按质量份计原料的组成如下:丙二醇单甲醚醋酸酯150-180份、羟基丙烯酸树脂100-130份、有机硅氧烷单体50-65份、多异氰酸酯55-75份、耐划伤剂60-80份、增强型抗静电剂50-70份、去离子水70-80份、正丁醇50-70份、二乙醇胺45-65份、过氧化苯甲酰35-45份、着色剂35-45份。

14.优选的,所述有机硅氧烷单体选用乙烯基三异丙氧基硅烷。

15.优选的,所述着色剂为钛白、铅铬黄、喹吖啶酮、氧化铁红或酞菁蓝中任意一种。

16.优选的,所述耐划伤剂的原料包括玻璃粉以及经氧等离子体处理后的聚二甲基硅氧烷的混合物,其中,玻璃粉和聚二甲基硅氧烷的质量比为7:13。

17.优选的,所述聚二甲基硅氧烷的处理过程如下:用无水乙醇清洗聚二甲基硅氧烷表面,吹干后,放入感应耦合等离子体刻蚀机中,利用氧等离子体对其表面处理3-5分钟,氧气流量为200ml/min,取出后即可。

18.优选的,所述增强型抗静电剂包括聚3,4-乙撑二氧噻吩和单十二烷基磷酸酯钾的混合物。

19.优选的,所述聚3,4-乙撑二氧噻吩和单十二烷基磷酸酯钾的质量比为3:7。

20.相比于现有技术,本发明的有益效果是:

21.1、本发明中,通过对聚二甲基硅氧烷进行表面处理,使其提高自身的亲水性,使得更易在溶液中分散,涂抹干燥后与其他成分形成涂膜,可以有效地降低热转印色带的摩擦系数,提高其耐划效果。

22.2、本发明中,添加适量的聚3,4-乙撑二氧噻吩和单十二烷基磷酸酯钾作为原料使用,可以有效地降低热转印色带的表面电阻,从而进一步的提高其抗静电效果。

具体实施方式

23.下面结合具体实施例对本发明作进一步解说。

24.实施例1:

25.按质量份计原料的组成如下:丙二醇单甲醚醋酸酯150份、羟基丙烯酸树脂100份、有机硅氧烷单体50份、多异氰酸酯55份、耐划伤剂60份、增强型抗静电剂50份、去离子水70份、正丁醇50份、二乙醇胺45份、过氧化苯甲酰35份、着色剂35份。

26.实施例2:

27.按质量份计原料的组成如下:丙二醇单甲醚醋酸酯165份、羟基丙烯酸树脂115份、有机硅氧烷单体57份、多异氰酸酯65份、耐划伤剂70份、增强型抗静电剂60份、去离子水75份、正丁醇60份、二乙醇胺55份、过氧化苯甲酰40份、着色剂40份。

28.实施例3:

29.按质量份计原料的组成如下:丙二醇单甲醚醋酸酯180份、羟基丙烯酸树脂130份、有机硅氧烷单体65份、多异氰酸酯75份、耐划伤剂80份、增强型抗静电剂70份、去离子水80份、正丁醇70份、二乙醇胺65份、过氧化苯甲酰45份、着色剂45份。

30.上述实施例1-3中,均通过下述过程进行制备热转印色带:

31.s1、配制处理液:

32.a):向四口烧瓶中加入溶剂丙二醇单甲醚醋酸酯,由加热装置将四口烧瓶加热升温至90℃;

33.b):向四口烧瓶中依次添加羟基丙烯酸树脂、耐划伤剂和增强型抗静电剂,控制其在3小时内匀速加入到四口烧瓶中;

34.c):滴加完毕后,再加入有机硅氧烷单体、正丁醇和引发剂过氧化苯甲酰,保温1.5小时;

35.d):待温度降至50℃以下时,再加入中和剂二乙醇胺和去离子水,搅拌中和30min,调节ph值,即得处理液;

36.s2、涂覆处理液:将固化剂多异氰酸酯和着色剂添加至处理液中,并由搅拌器将其搅拌,混合均匀后,用刷子蘸湿后在pet基材的表面来回涂抹3-5遍,静置75-100分钟至涂膜逐渐形成胶状为止;

37.s3、加热融覆:待涂膜形成胶状后,采用热转印打印头对其表面进行加热,使得热转印打印头产生的热量将胶状的涂膜融化,并包覆在pet基材的表面,即得热转印色带。

38.其中,有机硅氧烷单体选用乙烯基三异丙氧基硅烷;着色剂为钛白;

39.耐划伤剂的原料包括玻璃粉以及经氧等离子体处理后的聚二甲基硅氧烷的混合物,其中,玻璃粉和聚二甲基硅氧烷的质量比为7:13;聚二甲基硅氧烷的处理过程如下:用无水乙醇清洗聚二甲基硅氧烷表面,吹干后,放入感应耦合等离子体刻蚀机中,利用氧等离子体对其表面处理3-5分钟,氧气流量为200ml/min,取出后即可;

40.增强型抗静电剂包括聚3,4-乙撑二氧噻吩和单十二烷基磷酸酯钾按质量比3:7混合组成的混合物。

41.试验一:对热转印色带的耐划伤性能测定

42.对比例1:与实施例1相比,除耐划伤剂中不含聚二甲基硅氧烷外,其余原料均一致;

43.对比例2:与实施例2相比,除耐划伤剂中不含聚二甲基硅氧烷外,其余原料均一致;

44.对比例3:与实施例3相比,除耐划伤剂中不含聚二甲基硅氧烷外,其余原料均一致;

45.上述对比例1-3中制备热转印色带的过程与实施例1-3的制备过程一致;

46.对比例4:与实施例1相比,除耐划伤剂中所含的聚二甲基硅氧烷未经过氧等离子体处理外,其余原料均一致;

47.对比例5:与实施例2相比,除耐划伤剂中所含的聚二甲基硅氧烷未经过氧等离子体处理外,其余原料均一致;

48.对比例6:与实施例3相比,除耐划伤剂中所含的聚二甲基硅氧烷未经过氧等离子体处理外,其余原料均一致;

49.上述对比例4-6中制备热转印色带的过程与实施例1-3的制备过程一致;

50.参照例1:与实施例1相比,除不添加耐划伤剂外,其余原料均一致;

51.参照例2:与实施例2相比,除不添加耐划伤剂外,其余原料均一致;

52.参照例3:与实施例3相比,除不添加耐划伤剂外,其余原料均一致;

53.上述参照例1-3中制备热转印色带的过程与实施例1-3的制备过程相比,除在配制处理液过程b)中不再滴加耐划伤剂外,其余过程均一致。

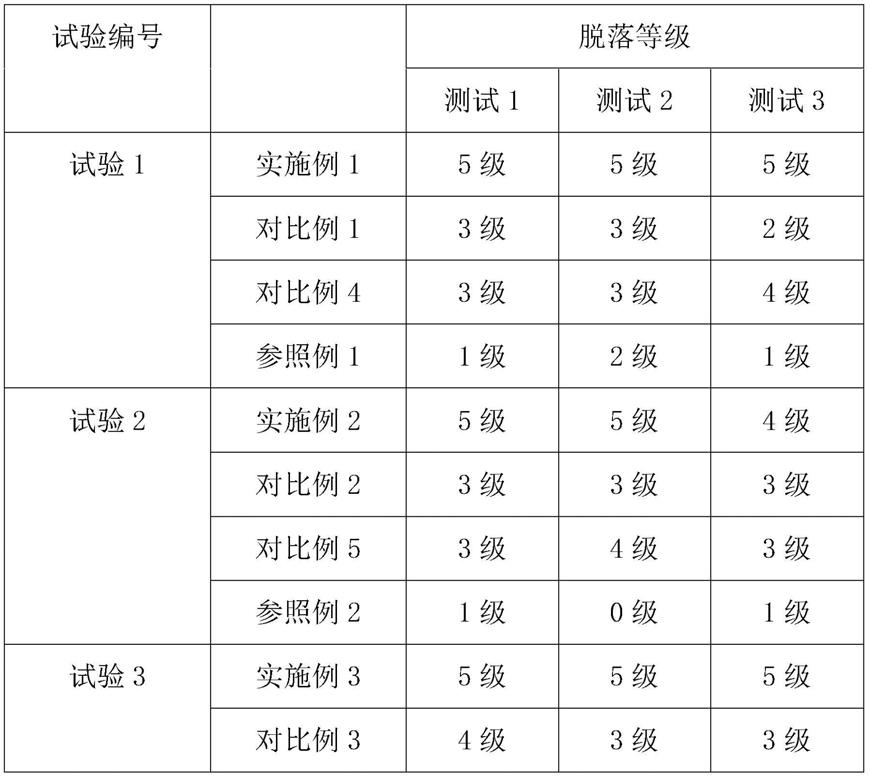

54.对上述实施例1-3、对比例1-6以及参照例1-3中所制得的热转印色带分别按照下述过程进行检测:

55.①

在涂膜的表面划两条交叉的直线(各40mm),交叉角度为30

°

,并且切透至色带;

56.②

用压敏胶带粘贴切割位置,撕拉后检查划叉区域的涂膜脱落情况,以此来判定其耐划伤性能。

57.其中,涂膜脱落情况评级方法如下表所示:

58.分级说明

5级没有剥落4级在划叉处有剥落的痕迹3级在交叉到另一面1.6mm处,有锯齿状剥落切口2级在交叉到另一面3.2mm处,有锯齿状剥落切口1级在划叉区域大面积剥落0级在划叉区域全部剥落

59.上述试验结果记录于下表:

[0060][0061][0062]

在上述试验中:

[0063]

实施例1-3中耐划伤剂包括玻璃粉和聚二甲基硅氧烷,对比例1-3中耐划伤剂仅包括玻璃粉,不含聚二甲基硅氧烷,对比例4-6中耐划伤剂虽然含聚二甲基硅氧烷,但该聚二甲基硅氧烷未经过氧等离子体处理,参照例1-3中无任何耐划伤剂;

[0064]

由上表试验结果可知,在每组试验中,在热转印色带表面所形成的膜层的脱落现象由好到差依次是实施例>对比例>参照例,由此可见,添加玻璃粉可以起到一定的耐划伤效果,但另外添加经过氧等离子体处理的聚二甲基硅氧烷,可以进一步地提高其耐划伤

效果。

[0065]

试验二:对热转印色带的抗静电性能测定

[0066]

对比例7:与实施例1相比,除增强型抗静电剂中不含聚3,4-乙撑二氧噻吩外,其余原料均一致;

[0067]

对比例8:与实施例2相比,除增强型抗静电剂中不含聚3,4-乙撑二氧噻吩外,其余原料均一致;

[0068]

对比例9:与实施例3相比,除增强型抗静电剂中不含聚3,4-乙撑二氧噻吩外,其余原料均一致;

[0069]

上述对比例7-9中制备热转印色带的过程与实施例1-3的制备过程一致;

[0070]

参照例4:与实施例1相比,除不添加增强型抗静电剂外,其余原料均一致;

[0071]

参照例5:与实施例2相比,除不添加增强型抗静电剂外,其余原料均一致;

[0072]

参照例6:与实施例3相比,除不添加增强型抗静电剂外,其余原料均一致;

[0073]

上述参照例4-6中制备热转印色带的过程与实施例1-3的制备过程相比,除在配制处理液过程b)中不再滴加增强型抗静电剂外,其余过程均一致。

[0074]

对上述实施例1-3、对比例7-9以及参照例4-6中所制得的热转印色带分别按照gb/t 28439-2012《热转印色带通用规范》的规定【即在温度25

±

2℃,相对湿度40%-60%的环境下(此测试以温度25℃,湿度50%为例)用表面电阻仪或高阻仪测试色带的热转印涂层面的表面电阻】进行检测,结果记录于下表:

[0075][0076][0077]

在上述试验中:

[0078]

实施例1-3中增强型抗静电剂包括聚3,4-乙撑二氧噻吩和单十二烷基磷酸酯钾,对比例7-9中增强型抗静电剂仅包括单十二烷基磷酸酯钾,不含聚3,4-乙撑二氧噻吩,参照例4-6中无任何增强型抗静电剂;

[0079]

由上表试验结果可知,在每组试验中,在热转印色带表面所形成的膜层的表面电阻由高到低依次是参照例>对比例>实施例,而当表面电阻大于5

×

10

12

ω/cm2时,热转印色带的抗静电效果则会影响其正常使用,由此可见,添加单十二烷基磷酸酯钾可以对热转印色带的抗静电效果进行改善,但另外添加聚3,4-乙撑二氧噻吩,可以更进一步地提高其抗静电效果。

[0080]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1