一种电子轴印刷机及其运行方法与流程

1.本发明属于印刷技术领域,具体是一种电子轴印刷机及其运行方法。

背景技术:

2.目前印刷行业中,在印刷时物料的张力和平整度均有要求,对物料印刷时需要经过多个工序,而进入每个工序时物料的张力和平整度有不同的变化,如果张力和平整度达不到要求,导致印刷效果不佳,另外,当需要对物料进行反印时,需要使用到反印装置对物料进行180

°

翻转,然后再进入印刷工序,但是由于对物料进行翻转时会改变其方向,从而会影响到物料的张力和平整度,会对翻转后的印刷造成影响,导致印刷出来的图案模糊不清,因此提出一种能调节物料张力和平整度的电子轴印刷机。

技术实现要素:

3.本发明的目的在于提供一种电子轴印刷机及其运行方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种电子轴印刷机,包括第一放卷装置,所述第一放卷装置一侧依次设有接膜平台、储料装置、印刷部、第二放卷装置、第二进卷装置以及收卷装置,所述印刷部上方设有气浮反印装置,所述气浮反印装置包括为正四边形的翻转架,所述翻转架下方安装有翻转机构,所述翻转机构包括第一翻转条和位于第一翻转条下方的第二翻转条,所述第一翻转条和第二翻转条之间呈90

°

夹角,所述第一翻转条和第二翻转条两端分别安装在翻转架的对角线位置上,所述第二翻转条两端安装有结构相同的第一调整机构,

6.进一步的技术方案,所述第一调整机构包括第一固定板和转动杆,所述第一固定板顶部与翻转架固定,所述第一固定板外侧安装有转动部,所述第一固定板内侧相对设有第二固定板,所述第二固定板底部与第二翻转条固定,所述转动杆一端与转动部传动连接,并且贯穿第一固定板和第二固定板,所述转动杆与第二固定板螺纹连接了,所述转动杆另一端通过伞齿与传动轴传动连接,使两个所述第一调整机构与传动轴形成u型,所述翻转架一侧安装有第一转辊。

7.进一步的技术方案,所述第一转辊两端安装有结构相同的第二调整装置,所述第二调整装置包括第一固定块和调节螺杆,所述第一固定块一侧与第一安装块固定,所述第一固定块另一侧设有开放式第一滑槽,所述第一滑槽内设有相适应的第一滑块,所述第一滑块中部设有安装腔,所述第一转辊的端部置于其中,所述第一滑块右侧设有第二固定块,所述调节螺杆贯穿第二固定块与滑块右侧螺纹连接。

8.进一步的技术方案,所述储料装置包括储料支架,所述储料支架下端固定安装有下储料架,所述储料支架内安装有升降调整机构,所述升降调整机构包括两个结构相同的滑动机构,所述滑动机构分别安装在储料支架的前端和后端,所述滑动机构内侧上端安装与下储料架对应的上储料架,所述滑动机构可以调节上储料架的上下位置,所述滑动机构

外侧下端安装有配重块,使配重块与上储料架形成上下结构。

9.进一步的技术方案,所述储料装置与印刷部之间安装有第一进卷装置,所述第一进卷装置包括进卷支架,所述进卷支架上至少设有一个第一压紧机构,所述第一压紧机构包括两个结构相同的第一动作块和第一传动辊,所述第一传动辊一端贯穿进卷支架与设在进卷支架上的第一驱动机构连接,所述第一传动辊前方设有第一压紧辊,且第一压紧辊安装在第一动作块一端,所述第一动作块中部安装有第一固定轴,所述第一动作块另一端与两个结构相同的第一气缸的传动端连接,所述第一气缸通过第三固定块固定在进卷支架上。

10.进一步的技术方案,所述第二进卷装置与收卷装置之间安装有出卷装置,所述出卷装置包括出卷支架,所述出卷支架上安装有切膜机构和两个结构相同的张力调整机构,所述切膜机构与收卷装置对应设置,所述两个结构相同的张力调整机构之间安装有贴膜机构,所述贴膜机构包括两个结构相同的第二动作块和第二传动辊,所述第二传动辊一端贯穿出卷支架与设在出卷支架上的第二驱动机构连接,所述第二传动辊后方设有第二压紧辊,且第二压紧辊安装在第二动作块一端,所述第二动作块中部安装有第二固定轴,其中一块所述第二动作块另一端与第二气缸的传动端连接,所述第二气缸通过第四固定块固定在出卷支架上。

11.进一步的技术方案,还包括位于贴膜机构后方,且安装在出卷支架上的输送辊调整机构,所述输送辊调整机构包括两个第一固定架,所述第一固定架一端安装在出卷支架上,所述第一固定架中部设有横向第二滑槽,所述第二滑槽放置有第二滑块,所述第一固定架另一端安装有调节杆,所述调节杆贯穿第一固定架与第二滑块连接,所述第二滑块之间安装有第一输送辊,所述第一输送辊一端套设有y型接头,所述y型接头与第三气缸传动端连接,所述第三气缸缸体与其中一块第二动作块一端固定连接。

12.进一步的技术方案,所述张力调整机构包括第三固定轴和两个结构相同的第三动作块,所述第三动作块的固定端套设在第三固定轴两端,所述第三动作块中部安装有至少一个第四气缸,所述第四气缸缸体末端通过第五固定块与出卷支架固定连接,所述第三动作块的自由端安装有第二输送辊,所述出卷支架上安装有限位块,所述限位块中部具有开放式结构的限位腔,所述第三动作块的自由端置于限位腔中。

13.一种电子轴印刷机印刷方法

14.s1:启动印刷机

15.s2:放卷

16.卷膜从第一放卷装置出来,经过接膜平台,通过人工手动将卷膜接入转辊,在驱动装置的带动,经过多个转辊往前送料。

17.s3:储料

18.卷膜进入储料装置,为了使卷膜在续接的过程中印刷机能够不间断的工作,将部分卷膜通过储料装置储存起来,可以根据实际需要储存卷膜的数量,通过升降机构调整上下储料架之间的距离。

19.s4:进卷

20.卷膜进入第一进卷装置,通过压紧机构来调整卷膜的张力和平整度,使卷膜符合印刷的要求。

21.s5:印刷

22.卷膜进入印刷部,通过多个印刷辊对卷膜表面进行印刷。

23.s6:反印

24.在印刷完卷膜的一面后,卷膜将离开印刷部,进入反印装置,卷膜从反印装置上方转辊转出带第一翻转条上方,进行第一次90

°

翻转,然后从第一翻转条下方转出到第一转辊上方,完成第一次翻转,从第一转辊下方转出到第二翻转条上方进行第二次90

°

翻转,从第二翻转条下方转出完成第二次翻转,经过上述过程可以使物料进行180

°

翻转,卷膜重新进入印刷部,开始印刷另一面。

25.s7:贴膜

26.贴膜从第二放卷装置出来,进入第二进卷装置调整贴膜的张力和平整度后,贴膜进入出卷装置,卷膜从印刷部出来经过紫外灯照射,使印刷油漆固化后,进入第二进卷装置,通过张力调整机构调整卷膜的调张力和平整度,贴膜和卷膜共同进入贴膜机构进行贴合,贴合后的卷膜进入再进入另一张力调整机构,重新调整贴合后的卷膜张力和平整度,进入下一个工序。

27.s8:收卷

28.贴合后的卷膜进入收卷装置,对卷膜进行收卷整理。

29.s9:切膜

30.当收卷装置收卷到一定程度后,通过出卷装置中的切膜机构对卷膜进行切割,收卷装置翻转,继续对卷膜进行收卷整理流程。

31.本发明的有益效果:

32.本发明提供一种电子轴印刷机及其运行方法,通过设置第一调整机构实现对物料进行翻转的同时可根据实际情况随时调整物料的张力和平整度的目的,保证物料在翻转后的张力和平整度能够达到印刷要求,避免了因张力和平整度的原因导致印刷效果不佳的情况,另外还在储料装置、第一进卷装置、出卷装置等均设有张力和平整度调整装置,可以根据实际情况动态调整卷膜的张力和平整度,使其印刷效果更好。

附图说明

33.图1:本发明的印刷机示意图。

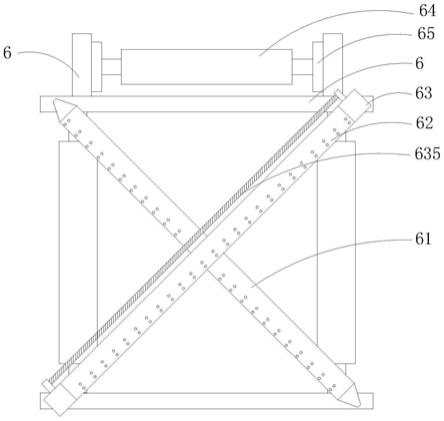

34.图2:本发明的气浮式反印装置示意图。

35.图3:本发明的第一调整装置结构图。

36.图4:本发明的第二调整装置结构图。

37.图5:本发明的伞齿结构图。

38.图6:本发明的储料装置图

39.图7:本发明的第一进卷装置图

40.图8:本发明的第一压紧机构图

41.图9:本发明的出卷装置图

42.图10:本发明的贴膜机构图

43.图11:本发明的输送辊调整机构图

44.图12:本发明的张力调整机构图

45.图13:本发明的电子轴印刷机运行方法流程图

具体实施方式

46.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,

47.请参照图1

‑

13,

48.一种电子轴印刷机,包括第一放卷装置1,所述第一放卷装置1一侧依次设有接膜平台2、储料装置3、印刷部5、第二放卷装置7、第二进卷装置8以及收卷装置10,所述印刷部5上方设有气浮反印装置,所述气浮反印装置包括为正四边形的翻转架6,所述翻转架6下方安装有翻转机构,所述翻转机构包括第一翻转条61和位于第一翻转条61下方的第二翻转条62,所述第一翻转条61和第二翻转条62之间呈90

°

夹角,所述第一翻转条61和第二翻转条62两端分别安装在翻转架6的对角线位置上,所述第二翻转条62两端安装有结构相同的第一调整机构63,所述第一调整机构63包括第一固定板631和转动杆632,所述第一固定板631顶部与翻转架6固定,所述第一固定板631外侧安装有转动部633,所述第一固定板631内侧相对设有第二固定板634,所述第二固定板634底部与第二翻转条62固定,所述转动杆632一端与转动部633传动连接,并且贯穿第一固定板631和第二固定板634,所述转动杆632与第二固定板634螺纹连接了,所述转动杆632另一端通过伞齿636与传动轴635传动连接,使两个所述第一调整机构63与传动轴635形成u型,所述翻转架6一侧安装有第一转辊64。

49.进一步的技术方案,所述第一转辊64两端安装有结构相同的第二调整装置65,所述第二调整装置65包括第一固定块651和调节螺杆652,所述第一固定块651一侧与翻转架6固定,所述第一固定块651另一侧设有开放式第一滑槽653,所述第一滑槽653内设有相适应的第一滑块654,所述第一滑块654中部设有安装腔655,所述第一转辊64的端部置于其中,所述第一滑块654右侧设有第二固定块656,所述调节螺杆652贯穿第二固定块656与滑块右侧螺纹连接。

50.本发明的一个实施例,卷膜进入气浮反印装置,经过第一翻转条61进行第一次90

°

翻转,然后进入第一转辊64中转,再进入第二翻转条62进行第二次90

°

翻转,此过程完成对卷膜的180

°

翻转,再重新进入印刷工序。

51.如图2~图5所示,在第二翻转条62两端设有第一调整机构63,两个第一调整装置之间通过传动轴635连接,更具体的是传动轴635与转动部633连接,当转动转动部633时,使两端的转动部633同步动作,带动转动杆632动作,第一固定板631固定不动,而转动杆632与第二固定板634为螺纹连接,从而实现调整第二固定板634与第一固定板631之间的距离,即调整第二翻转条62前后动作,当第二固定板634与第一固定板631之间的距离变大时,即第二翻转条62靠近第一转辊64移动时,物料张力变小,当第二固定板634与第一固定板631之间的距离变小时,即第二翻转条62远离第一转辊64移动时,物料张力变大。

52.综上所述,通过设置第一调整机构63实现对物料进行翻转的同时可根据实际情况随时调整物料的张力和平整度的目的,保证物料在翻转后的张力和平整度能够达到印刷要求,避免了因张力和平整度的原因导致印刷效果不佳的情况。

53.进一步的技术方案,所述储料装置3包括储料支架31,所述储料支架31下端固定安装有下储料架32,所述储料支架31内安装有升降调整机构,所述升降调整机构包括两个结

构相同的滑动机构33,所述滑动机构33分别安装在储料支架31的前端和后端,所述滑动机构33内侧上端安装与下储料架32对应的上储料架34,所述滑动机构33可以调节上储料架34的上下位置,所述滑动机构33外侧下端安装有配重块35,使配重块35与上储料架34形成上下结构。

54.图6所示,升降调整机构由两个结构相同的滑动机构33组成,为了克服上储料架34的重力作用,在滑动机构33上设置有配重块35,上储料架34置于滑动机构33内侧上端,而配重块35置于滑动机构33外侧下端,配重块35所受到的重力大于储料架所受到的重力,配重块35向下运动,同时通过滑动机构33带动上储料架34向上运动,使储料架克服了自身的重力,使得储料架始终保持在储料装置3上端,当需要调整储料空间和张力大小时,通过电机驱动,带动配重块35往上运动,而储料架受到重力作用往下运动,从而达到精准调整储料空间和物料张力的目的。

55.进一步的技术方案,所述储料装置3与印刷部5之间安装有第一进卷装置4,所述第一进卷装置4包括进卷支架41,所述进卷支架41上至少设有一个第一压紧机构42,所述第一压紧机构42包括两个结构相同的第一动作块421和第一传动辊422,所述第一传动辊422一端贯穿进卷支架41与设在进卷支架41上的第一驱动机构43连接,所述第一传动辊422前方设有第一压紧辊423,且第一压紧辊423安装在第一动作块421一端,所述第一动作块421中部安装有第一固定轴424,所述第一动作块421另一端与两个结构相同的第一气缸425的传动端连接,所述第一气缸425通过第三固定块426固定在进卷支架41上。

56.图7~图8所示,卷膜从储料装置3出来,进入第一进卷装置4,通过第一压紧机构42对卷膜进行张力和平整度调整,首先通过第一驱动装置带动第一传动辊422转动,从而使卷膜往前运动,再通过第一气缸425动作使第一压紧辊423往第一传动辊422方向靠近,直至相接触,在卷膜表面施加压力,当第一气缸425的施加的力越大,第一压紧辊423在卷膜表面施加的压力越大,可以通过控制第一气缸425的动作,从而实现对第一压紧机构42的控制,即调整卷膜的张力和平整度。

57.进一步的技术方案,所述第二进卷装置8与收卷装置10之间安装有出卷装置9,所述出卷装置9包括出卷支架91,所述出卷支架91上安装有切膜机构92和两个结构相同的张力调整机构93,所述切膜机构92与收卷装置10对应设置,所述两个结构相同的张力调整机构93之间安装有贴膜机构94,所述贴膜机构94包括两个结构相同的第二动作块941和第二传动辊942,所述第二传动辊942一端贯穿出卷支架91与设在出卷支架91上的第二驱动机构95连接,所述第二传动辊942后方设有第二压紧辊943,且第二压紧辊943安装在第二动作块941一端,所述第二动作块941中部安装有第二固定轴944,其中一块所述第二动作块941另一端与第二气缸945的传动端连接,所述第二气缸945通过第四固定块946固定在出卷支架91上。

58.图9~图10所示,卷膜和贴膜共同进入贴膜装置,通过第二气缸945动作,使第二压紧辊943往第二传动辊942方向靠近,直至接触,在卷膜和贴膜表面施加压力使其贴合,,当第二气缸945的施加的力越大,第二压紧辊943施加的压力越大,可以通过控制第二气缸945的动作,从而实现对第二压紧机构的控制,即调整卷膜和贴膜的贴合程度。

59.进一步的技术方案,还包括位于贴膜机构94后方,且安装在出卷支架91上的输送辊调整机构96,所述输送辊调整机构96包括两个第一固定架961,所述第一固定架961一端

安装在出卷支架91上,所述第一固定架961中部设有第二滑槽962,所述第二滑槽962放置有第二滑块963,所述第一固定架961另一端安装有调节杆964,所述调节杆964贯穿第一固定架961与第二滑块963连接,所述第二滑块963之间安装有第一输送辊965,所述第一输送辊965一端套设有y型接头966,所述y型接头966与第三气缸967传动端连接,所述第三气缸967缸体与其中一块第二动作块941一端固定连接。

60.图11所示,当贴膜装置动作时,带动第三气缸967整体向前,第三气缸967与第一输送辊965一端连接,第三气缸967可以根据设定参数进行伸缩动作动作,带动其中一个第二滑块963在第二滑槽962横向移动,使第一输送辊965两端的位置发生错位,最终达到调整卷膜张力和平整度的目的,同时可以根据实情况转动调节杆964,进行手动调整。

61.进一步的技术方案,所述张力调整机构93包括第三固定轴931和两个结构相同的第三动作块932,所述第三动作块932的固定端套设在第三固定轴931两端,所述第三动作块932中部安装有至少一个第四气缸933,所述第四气缸933缸体末端通过第五固定块934与出卷支架91固定连接,所述第三动作块932的自由端安装有第二输送辊935,所述出卷支架91上安装有限位块936,所述限位块936中部具有开放式结构的限位腔937,所述第三动作块932的自由端置于限位腔937中。

62.图12所示,第三固定轴931两端套设有第一动作块421,并与出卷支架91侧壁连接,作用在于成为两个第三动作块932的支点,可以使第三动作块932同时动作,使两个第三动作块932所受到的力保持一致,第四气缸933可以伸缩动作,为装置提供动力输出,最终使设置在两个第三动作块932另一端的第二输送辊935来回摆动,从而实现调节张力和平整度的目的。

63.一种电子轴印刷机印刷方法

64.s1:启动印刷机

65.s2:放卷

66.卷膜从第一放卷装置1出来,经过接膜平台2,通过人工手动将卷膜接入转辊,在驱动装置的带动,经过多个转辊往前送料。

67.s3:储料

68.卷膜进入储料装置3,为了使卷膜在续接的过程中印刷机能够不间断的工作,将部分卷膜通过储料装置3储存起来,可以根据实际需要储存卷膜的数量,通过升降机构调整上下储料架32之间的距离。

69.s4:进卷

70.卷膜进入第一进卷装置4,通过压紧机构来调整卷膜的张力和平整度,使卷膜符合印刷的要求。

71.s5:印刷

72.卷膜进入印刷部5,通过多个印刷辊对卷膜表面进行印刷。

73.s6:反印

74.在印刷完卷膜的一面后,卷膜将离开印刷部5,进入反印装置,卷膜从反印装置上方转辊转出带第一翻转条61上方,进行第一次90

°

翻转,然后从第一翻转条61下方转出到第一转辊64上方,完成第一次翻转,从第一转辊64下方转出到第二翻转条62上方进行第二次90

°

翻转,从第二翻转条62下方转出完成第二次翻转,经过上述过程可以使物料进行180

°

翻

转,卷膜重新进入印刷部5,开始印刷另一面。

75.s7:贴膜

76.贴膜从第二放卷装置7出来,进入第二进卷装置8调整贴膜的张力和平整度后,贴膜进入出卷装置9,卷膜从印刷部5出来经过紫外灯照射,使印刷油漆固化后,进入第二进卷装置8,通过张力调整机构93调整卷膜的调张力和平整度,贴膜和卷膜共同进入贴膜机构94进行贴合,贴合后的卷膜进入再进入另一张力调整机构93,重新调整贴合后的卷膜张力和平整度,进入下一个工序。

77.s8:收卷

78.贴合后的卷膜进入收卷装置10,对卷膜进行收卷整理。

79.s9:切膜

80.当收卷装置10收卷到一定程度后,通过出卷装置9中的切膜机构92对卷膜进行切割,收卷装置10翻转,继续对卷膜进行收卷整理流程。

81.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

82.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1