一种磁性颜料的图案印制方法及印刷设备与流程

1.本技术涉及印刷技术领域,特别是涉及一种磁性颜料的图案印制方法及印刷设备。

背景技术:

2.自从市场产生以来,正品和伪造品总是如影随形,防伪技术在市场中扮演重要角色。市场对防伪的技术的要求可以简言为“易于识别,难于仿造”。

3.flex公司首先研发出了防伪光变颜料,并公开了在磁场作用下控制磁碎片的定向排布以产生图案的方法。

4.但是,现有技术中,通过磁场来印刷制作防伪图案的方法并不多,且印制出图案的欠饱满,亮暗区过渡并不柔和。

技术实现要素:

5.本技术提供一种磁性颜料的图案印制方法及印刷设备,能够使得印制出的图案的较为饱满,亮暗区过渡柔和,且可大规模应用于工业生产。

6.为解决上述技术问题,本技术采用的一个技术方案是:提供一种磁性颜料的图案印制方法,该印制方法包括:在承印物的表面涂印磁性油墨,其中,磁性油墨包括连接料和可磁定向的光变颜料,连接料与光变颜料的质量比小于1.7;通过磁定向装置对磁性油墨中的光变颜料进行定向,以在磁性油墨内形成具有立体效果的磁定向图案,其中,磁定向装置中的磁体的磁轴方向在空间上与承印物平行;红外固化磁性油墨。

7.进一步地,磁性油墨中非挥发成份的质量比小于50%。

8.进一步地,磁性油墨还包括溶剂和助剂,其中,磁性油墨的各组份的质量百分比为:连接料20%-25%,溶剂50%-61%,光变颜料15%-20%,助剂0.5%-1.5%。

9.进一步地,连接料包括:氯乙烯醋酸乙烯树脂、固体丙烯酸树脂、醛酮树脂、热塑性丙烯酸树脂和固体环氧树脂中的至少一种;溶剂包括丙二醇二乙酸酯、丙二醇甲醚丙烯酸酯、异佛尔酮、环己酮、丙二醇二乙酸酯、二价酸酯和乙二醇单丁醚中的至少一种。

10.进一步地,磁定向装置包括一组磁体,或者,磁定向装置包括多组磁体,所有磁体在同一平面上,且每组磁体的大小、形状相同。

11.进一步地,通过磁定向装置对磁性油墨中的光变颜料进行定向,包括,对磁性油墨中的光变颜料进行一次定磁;或者对磁性油墨中的光变颜料进行两次定磁。

12.进一步地,每次定磁时间为1s-8min。

13.进一步地,对磁性油墨中的光变颜料进行两次定磁,包括:使两次定磁的磁体的磁场方向夹角为5

°‑

175

°

。

14.进一步地,磁体为长条磁体或者软磁板,其中,所有磁体的磁场方向相同,磁定向装置中,相邻两个磁体之间的距离相等,且相邻两个磁体之间的距离为0mm-80mm。

15.进一步地,磁定向装置包括一组磁体,其中,磁体为正四棱柱形。

16.进一步地,磁定向装置包括一组磁体和导磁组件,导磁组件位于承印物和磁体之间。

17.进一步地,红外固化磁性油墨,包括,通过红外热风固化磁性油墨,其中,固化温度为:20℃-400℃。

18.为解决上述技术问题,本技术采用的另一个技术方案是:提供一种印刷设备,该印刷设备包括:印刷装置,用于在承印物的表面涂印磁性油墨,其中,磁性油墨包括连接料和可磁定向的光变颜料,连接料与光变颜料的质量比小于1.7;磁定向装置,用于对磁性油墨中的光变颜料进行磁定向,以在磁性油墨内形成具有立体效果的磁定向图案,其中,磁定向装置中的磁体的磁轴方向在空间上与承印物平行;固化装置,用于对磁定向后的磁性油墨进行红外固化。

19.本技术的有益效果是:区别于现有技术,本技术提供一种磁性颜料的图案印制方法,该印制方法包括:在承印物的表面涂印磁性油墨,其中,磁性油墨中,连接料与光变颜料的质量比小于1.7;通过磁定向装置对磁性油墨中的光变颜料进行定向,以在磁性油墨内形成具有立体效果的磁定向图案,其中,磁定向装置中的磁体的磁轴方向在空间上与承印物平行;红外固化磁性油墨,以得到对应的图案。本技术的印制方法过程简单,且印制出的图案,颜料片分布均匀、3d效果过渡较为平和、亮暗区渐进平缓、整体效果圆润感较强,可大规模应用于工业生产。

附图说明

20.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的情况下,还可以根据这些附图获得其它的附图,其中:

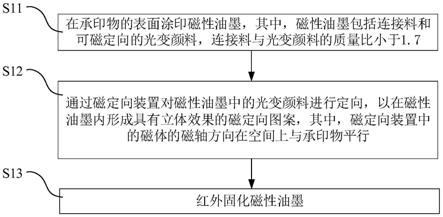

21.图1是本技术提供的磁性颜料的图案印制方法的一实施例的流程示意图;

22.图2是磁定向装置包括一组磁体时的一实施例的结构示意图;

23.图3是磁定向装置包括两组磁体时的一实施例的结构示意图;

24.图4是磁定向装置包括多组磁体并在一次定磁时磁体的相对位置的一实施例结构示意图;

25.图5是磁定向装置包括多组磁体并在两次定磁时磁体的相对位置的一实施例的结构示意图;

26.图6是图4所示的磁定向装置对磁性油墨进行一次定磁时形成的图案的一实施例的结构示意图;

27.图7是图5所示的磁定向装置对磁性油墨进行两次定磁时形成的图案的一实施例的结构示意图;

28.图8是通过红外/自干固化以及uv固化形成的图案的一实施例的效果对比示意图;

29.图9是磁定向装置包括一组磁体时的另一实施例的结构示意图;

30.图10是图9所示的磁定向装置对磁性油墨进行定磁时形成的图案的一实施例的结构示意图;

31.图11是磁定向装置包括一组磁体时的又一实施例的结构示意图;

32.图12是图11所示的磁定向装置对磁性油墨进行定磁时形成的图案的一实施例的结构示意图;

33.图13是本技术提供的印刷设备的一实施例的结构示意图。

具体实施方式

34.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动情况下所获得的所有其它实施例,均属于本技术保护的范围。

35.需要说明,若本技术实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

36.另外,若本技术实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本技术要求的保护范围之内。

37.本技术首先提供一种磁性颜料的图案印制方法,请参阅图1所示,图1是本技术提供的磁性颜料的图案印制方法的一实施例的流程示意图,具体地,该印制方法包括:

38.s11:在承印物的表面涂印磁性油墨,其中,磁性油墨包括连接料和可磁定向的光变颜料,连接料与光变颜料的质量比小于1.7。

39.在进行防伪图案印制时,可以通过印刷装置在承印物的表面涂印磁性油墨。具体地,承印物可以为铜板纸、玻璃或者陶瓷类制品等。承印物最好是选择薄的材料,如果材料太厚可能会影响磁性效果,承印物的厚度可以优选为1mm至7mm。

40.进一步地,涂印油墨可以通过丝网印刷或者喷涂实现,丝网印刷的网版可以选择200目到300目之间,如此,能够更明显地体现立体效果。比如,可以采用250目丝网,在铜板纸上进行刮样。

41.进一步地,磁性油墨包括连接料和可磁定向的光变颜料,连接料与光变颜料的质量比小于1.7。

42.磁性油墨中包括挥发成份和非挥发成份,挥发成份包括连接料和光变颜料,非挥发成份包括用于制造油墨的溶剂等。挥发成份指的是在环境压力下,具有低于300℃沸点的成份,即最终在印刷后蒸发的所有物质。非挥发成份指的是在环境压力下具有至少300℃沸点的成份,即在印刷后保留的所有物质。

43.本技术的油墨配方中非挥发成份的质量比小于50%,通过此种方式,使得颜料的平铺排列较好,3d的变色效果较好。

44.其中,磁性油墨可以选择满足条件的现有油墨,也可以在涂印磁性油墨的步骤之前,先调制磁性油墨。

45.通过调墨使磁性油墨的粘度、流动度和干燥性达到适合印刷的程度。其中,磁性油

墨包括光变颜料、连接料、溶剂和助剂,磁性油墨的各组份的质量百分比为:连接料20%-25%,溶剂50%-61%,光变颜料15%-20%,助剂0.5%-1.5%。

46.进一步地,连接料可以包括:氯乙烯醋酸乙烯树脂、固体丙烯酸树脂、醛酮树脂、热塑性丙烯酸树脂和固体环氧树脂中的至少一种。

47.溶剂包括丙二醇二乙酸酯、丙二醇甲醚丙烯酸酯、异佛尔酮、环己酮、丙二醇二乙酸酯、二价酸酯和乙二醇单丁醚中的至少一种。

48.助剂包括阻聚剂、消泡剂、抗刮剂、润湿剂和流平剂中的至少一种。

49.本技术提出以下五种具体的制备磁性油墨配方。

50.(1)第一种油墨配方

51.①

提供原料:氯乙烯醋酸乙烯树脂20份,固体丙烯酸树脂4份,溶剂、丙二醇二乙酸酯8份,丙二醇甲醚丙烯酸酯15份,异佛尔酮5份,环己酮29份,3d磁性光变颜料18份,助剂1份。注:本技术中各原料的份数表示质量比,比如,助剂1份,表示助剂与油墨整体的质量百分比为1%。

52.②

将以上原料固体份按相应组份进行预混合,然后缓慢加入溶剂部分在机械高速分散机下分散60min,使各组份充分混合溶解,然后再加入3d磁性光变颜料再低速混合30min,即形成磁性油墨。

53.(2)第二种油墨配方

54.①

提供原料:氯乙烯醋酸乙烯树脂18份,醛酮树脂7份,丙二醇二乙酸酯5份,丙二醇甲醚丙烯酸酯15份,异佛尔酮20份,环己酮16份,3d磁性光变颜料18份,助剂1份。

55.②

将以上原料固体份按相应组份进行预混合,然后缓慢加入溶剂部分在机械高速分散机下分散60min,使各组份充分混合溶解,然后再加入3d磁性光变颜料再低速混合30min,即形成磁性油墨。

56.(3)第三种油墨配方

57.①

提供原料:热塑性丙烯酸树脂18份,醛酮树脂7份,丙二醇二乙酸酯5份,丙二醇甲醚丙烯酸酯16份,异佛尔酮25份,环己酮10份,3d磁性光变颜料18份,助剂1份;

58.②

将以上原料固体份按相应组份进行预混合,然后缓慢加入溶剂部分在机械高速分散机下分散60min,使各组份充分混合溶解,然后再加入3d磁性光变颜料再低速混合30min,即形成磁性油墨。

59.(4)第四种油墨配方

60.①

提供原料:氯乙烯醋酸乙烯树脂20份,丙二醇二乙酸酯5份,丙二醇甲醚丙烯酸酯15份,异佛尔酮23份,二价酸酯10份,环己酮8份,3d磁性光变颜料18份,助剂1份。

61.②

将以上原料固体份按相应组份进行预混合,然后缓慢加入溶剂部分在机械高速分散机下分散60min,使各组份充分混合溶解,然后再加入3d磁性光变颜料再低速混合30min,即形成磁性油墨。

62.(5)第五种油墨配方

63.①

提供原料:醛酮树脂15份,固体环氧树脂10份,乙二醇单丁醚28份,丙二醇甲醚丙烯酸酯10份,异佛尔酮10份,二价酸酯8份,3d磁性光变颜料18份,助剂1份;

64.②

将以上原料固体份按相应组份进行预混合,然后缓慢加入溶剂部分在机械高速分散机下分散60min,使各组份充分混合溶解,然后再加入3d磁性光变颜料再低速混合

30min,即形成磁性油墨。

65.可以理解的是,上述五种具体油墨调制配方,只是为本技术所使用的磁性油墨的五种具体实施例,在其他实施例中,还可以使用其他配方的磁性油墨,在此不做一一列举。

66.本技术采用高光自干型磁性油墨,光泽度、色泽饱满度都明显更好。

67.s12:通过磁定向装置对磁性油墨中的光变颜料进行定向,以在磁性油墨内形成具有立体效果的磁定向图案,其中,磁定向装置中的磁体的磁轴方向在空间上与承印物平行。

68.在承印物的表面涂印磁性油墨后,可以在承印物的一侧设置磁定向装置,通过磁定向装置中的磁体形成的复合磁场改变承印物表面的磁性油墨中的光变颜料的取向,以实现磁定向。即,磁定向装置利用磁性光变颜料的受磁性能,在磁力的作用下,使光变颜料发生以重心为原点的倾斜,该倾斜角度由磁力的大小决定,从而使图案呈现出阴阳对比的效果,即产生立体感。

69.进一步地,本技术中,磁定向装置中的磁体的磁轴方向在空间上与承印物平行。

70.磁体可以是各种磁性材料,例如金属磁性材料和非金属磁性材料,金属磁性材料主要有电工钢、镍基合金和稀土合金等,非金属磁性材料主要有铁氧体材料等。

71.可选地,磁定向装置可以包括一组磁体或者多组磁体,此处的多组磁体指的是两组或者大于两组。当磁定向装置包括多组磁体时,每组磁体的大小、形状相同,所有磁体在同一平面上,所有磁体的磁场方向(n/s方向)相同。磁体的可以为长条磁体或软磁板等。

72.在一个实施例中,如图2所示,磁定向装置可以包括一组磁体,在另一个实施例中,如图3所示,磁定向装置也可以包括两组磁体,通过设置一组磁体或者两组磁体能够得到平缓过渡的3d图案。

73.在又一个实施例中,磁定向装置可以包括至少三组磁体,该实施例中,在对磁性油墨进行定磁时可以对磁性油墨中的光变颜料进行一次定磁;或者还可以对磁性油墨中的光变颜料进行两次定磁。如图4和图5所示,图4是该磁定向装置一次定磁时磁体的相对位置的一实施例结构示意图,图5是该磁定向装置两次定磁时磁体的相对位置的一实施例的结构示意图,从图中可以看出两种定磁方式中,在对承印物进行磁定向时,磁体的大小和形状相同,磁体位于同一平面,且所有磁体的磁场方向相同(n/s方向相同),相邻磁体之间的间隔距离相同等。可以理解的是,在其他实施例中,也可以根据本技术的磁体摆放规则对磁定向装置做其他变形,在此不做一一列举。

74.进一步地,通过上述的磁定向装置进行一次定磁和两次定磁形成的磁定向图案不同。其中,定磁一次形成的图案的动态效果类似干涉叠加纹/丝绸,定磁两次形成的图案的动态效果为:复眼/海洋球。可以根据需要的图案类型选择定磁的次数。

75.具体地,请参阅图6和图7所示,图6是图4所示的磁定向装置对磁性油墨进行一次定磁时形成的图案的一实施例的结构示意图;图7图5所示的磁定向装置是对磁性油墨进行两次定磁时形成的图案的一实施例的结构示意图。当对磁性油墨进行一次定磁时,图6中左侧图为长条磁体形成的磁定向图案,图6中右图是磁体为软磁板时,形成的磁定向图案,两者形成的图案都较为饱满,且图案类似于干涉叠加纹。

76.当对磁性油墨进行两次定磁时,形成如图7所示的图案形状,图7中各个子图指的是同一方法下,其它参数不同的效果图,比如不同磁性油墨、角度不同等。可以看出,当对磁性油墨进行两次定磁时形成如复眼/海洋球的图案。

77.进一步地,本实施例中,如图5所示,在对磁性油墨进行两次定磁时,使两次定磁的磁体的磁场方向夹角为5

°‑

175

°

,比如,两次定磁的磁体的磁场方向夹角为5

°

、25

°

、30

°

、45

°

或者60

°

等。

78.上述实施例的磁定向装置中,相邻两个磁体之间的距离相等,且相邻两个磁体之间的距离可以为0mm-80mm;较好地,相邻两个磁体之间的距离可以为0mm~50mm;更优地,相邻两个磁体之间的距离可以为2mm~30mm,最优地,相邻两个磁体之间的距离可以为5mm~10mm。

79.在对磁性油墨进行定磁时,定磁的时间必须比较短,且当对磁性油墨进行两次定磁时,两次定磁之间的时间间隔也必须比较短,通常都为几秒钟。进一步地,本技术的印制方法中,定磁时间可以为:每次1.0s~8.0min;较好地,定磁时间可以为:每次1.0s~5.0min:更优地,定磁时间可以为:每次3.0s~3.0min;最优地,定磁时间可以为:每次5.0s~1.0min。

80.有磁组件的上表面为一平面有磁组件的上表面为一平面有磁组件的上表面为一平面在另一实施例中,如图11所示,磁定向装置还可以包括磁体21和导磁组件22,导磁组件22设置于磁体21与承印物之间。通过如图11所示的磁定向装置对磁性油墨进行磁定向,得到如图12所示的图案,该图案呈两条或者三条亮线,内部称为“双开门”样式。

81.s13:红外固化磁性油墨。

82.利用磁定向装置对磁性油墨中磁性光变颜料进行定向后,再通过固化装置对油墨层进行固化。本技术中采用热固化的方式,具体地可以用红外热风对磁性油墨进行固化,以完成图案的印制。

83.进一步地,固化装置在对油墨进行烘干时,红外热风的固化温度可以为:20℃~400℃;较好地,固化温度可以为:50℃~300℃;更优地,固化温度可以为:80℃~180℃;最优地,固化温度可以为:100℃~120℃。

84.举例说明,如图8所示,图8是通过红外/自干固化以及uv固化形成的图案的效果对比示意图,其中,图8中的a(左侧)是为两张uv固化效果的图案示意图,该图案明暗分明、锐利;图中b(右侧)是两张红外/自干固化效果的图案示意图,相对比于uv(ultraviolet,紫外线)固化的方案,本技术自干形成的图案表现较为柔和。

85.通过申请的印制方法获得的图案变色效果强,定磁效果柔和、而且具有平缓的3d效果。

86.综上,上述实施例的印制方法,操作简单,且印制出的图案3d效果过渡较为平和、亮暗区渐进平缓、整体效果圆润感较强,即有非常丰富的立体感,可大规模应用于工业生产。

87.本技术还提供一种印刷设备,如图13所示,图13是本技术提供的印刷设备的一实施例的结构示意图,该印刷设备50包括:印刷装置51、磁定向装置52和固化装置53。

88.印刷装置51用于在承印物的表面涂印磁性油墨,其中,磁性油墨包括连接料和可磁定向的光变颜料,连接料与光变颜料的质量比小于1.7。印刷装置51在承印物表面涂印磁性油墨的具体步骤请参阅步骤s11的介绍,在此不再赘述。

89.磁定向装置52用于对磁性油墨中的光变颜料进行定向,以在磁性油墨内形成具有立体效果的磁定向图案,其中,磁定向装置52中的磁体的磁轴方向在空间上与承印物平行。

关于磁定向装置的结构以及磁定向装置对磁性油墨中的光变颜料进行定向的具体步骤请参阅步骤s12的介绍,在此不再赘述。

90.固化装置53用于对磁定向后的磁性油墨进行红外固化。固化装置53对磁性油墨进行红外固化的步骤请参阅步骤s13的介绍,在此不再赘述。

91.综上,本技术的印刷设备50印制图案的过程简单,且印制出的图案3d效果过渡较为平和、亮暗区渐进平缓、整体效果圆润感较强,即有非常丰富的立体感,可大规模应用于工业生产。

92.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1