一种活动网框的主框结构的制作方法

1.本技术涉及电子组装行业里表面组装技术领域,尤其是涉及一种活动网框的主框结构。

背景技术:

2.smt(表面组装技术,surface mount technology),称为表面贴装或表面安装技术,是目前电子组装行业里最流行的一种技术和工艺。它是一种将无引脚或短引线表面组装元器件安装在印制电路板的表面或其它基板的表面上,通过回流焊或浸焊等方法加以焊接组装的电路装连技术。smt加工的核心在于采用预设有网孔的钢网进行锡膏印刷,随着环保理念的倡导与发展,锡膏印刷用的钢网也由早期的一体固定式结构逐渐演变为能够自由活动更换的活动钢网。

3.公开号为cn108437614a的中国专利公开了一种活动钢网,其主要包括活动钢片组件和用于安装活动钢片组件的活动网框,其中,活动钢片组件包括钢片和用于固定支承钢片的辅框;相应的,活动网框上设有用于将辅框张紧以使钢片绷紧的张紧机构。活动网框包括四根主框和四个角连接件,四根主框与四个角连接件相拼合形成矩形状的框体,同时,主框的内部设有安置空间;张紧机构包括与主框转动连接的活动杆和设于安装空间用于驱动活动杆摆动的驱动组件。

4.具体的,参照图1和图2,活动网框的主框包括内设有安置空间2的主框本体1,主框本体1开设有连通至安置空间2的通槽14,通槽14沿主框本体1的长度方向设置且贯通主框本体1的两端;活动杆3贯穿通槽14,以使得活动杆3的一端处于安置空间2内,另一端处于主框本体1外能够与辅框41的张紧配合槽411相配合。同时,活动杆3沿自身长度方向设有铰接部31;相应的,通槽14的中部设置有与铰接部31相配合的铰接槽141。实际工作过程中,由处于安置空间2内的驱动组件驱使活动杆3摆动,以对辅框41施力达到对辅框41进行张紧的目的。

5.针对上述中的相关技术,通槽14在主框本体1上的贯通设置便于活动杆3的安装,但在一定程度也会减弱整个主框本体1承力时的抗变形能力,在运用于小尺寸活动钢片组件4的张紧时主框本体1承力变形量小而影响不大,但运用于大尺寸活动钢片组件4的张紧时则容易因主框本体1承力变形量大而导致对活动钢片组件4的张紧效果不佳。

技术实现要素:

6.为了提升主框本体的承力后的抗变形能力,保持对活动钢片组件良好的张紧效果,本技术提供一种活动网框的主框结构。

7.本技术提供的一种活动网框的主框结构采用如下的技术方案:

8.一种活动网框的主框结构,包括内设有安置空间的主框本体,所述主框本体沿自身长度方向间隔设有连通至安置空间的两条通槽,两条所述通槽处于同一直线,且两条所述通槽相背离的一端贯通至主框本体的端部。

9.通过采用上述技术方案,间隔设置两条通槽,相当于将原来的通槽分为两段式,使得整个主框本体的中部区域还留有能够将通槽两侧的主框本体进行连接的连接条,从而提升主框本体整体的抗变形能力,以保持对活动钢片组件的良好张紧效果。同时,两条通槽均有一端是贯通至主框本体端部的,也便于将活动杆安装进通槽中。同时,主框本体的抗变形能力的增强,也使得最终构成的活动网框不易出现受力拱曲的情况,从而令活动网框能够具备良好的平整度。在实际锡膏印刷过程中,可减少锡膏拉尖、连锡的情况发生,提升锡膏印刷效果。

10.可选的,两条所述通槽的长度相同。

11.通过采用上述技术方案,两条通槽的长度相同,即使得两条通槽之间所预留的连接条处于主框本体的中间位置,可令主框本体的受力更加均衡,减少受力不均衡而使得主框本体歪斜形变的情况。

12.可选的,所述安置空间连通于通槽的内壁间隔设有两个加固条,两个所述加固条的长度方向平行于通槽的长度方向,且所述通槽处于两个所述加固条之间。

13.通过采用上述技术方案,利用加固条对通槽所处位置进行结构加固,减少通槽整体形状因受力而变形的情况。

14.可选的,所述安置空间设置加固条的内壁所相邻的内壁与加固条具有间距,以使得两个加固条相背离的一侧形成插接空间。

15.通过采用上述技术方案,将主框本体组装为活动网框时,主框本体的两端均会连接角连接件,而插接空间能够供角连接件插入,以对两个加固条的位置进行限位,减少两个加固条间距增大的情况。

16.可选的,所述安置空间内还设有固定条,所述固定条与其中一个加固条具有间距以构成定位空间。

17.通过采用上述技术方案,在活动杆上相应设置能够伸入定位空间的定位件,利用定位空间与定位件的配合可对活动杆进行定位,减少活动杆摆动过度而对通槽、主框本体侧壁造成损伤的情况,以使主框本体能够保持对活动钢片组件的良好张紧效果。

18.可选的,所述主框本体设置通槽的表面设为张紧配合面,所述张紧配合面沿主框本体宽度方向的一边沿设有用于抵接活动钢片组件中钢片的抵接凸沿。

19.通过采用上述技术方案,利用抵接凸沿对钢片进行抵接,在一定程度上可提升对活动钢片组件的张紧效果。

20.可选的,所述抵接凸沿用于与钢片相抵的端面的边角均倒为圆角。

21.通过采用上述技术方案,减少抵接凸沿对钢片抵接过程中对钢片的磨损。

22.可选的,所述张紧配合面沿主框本体宽度方向远离抵接凸沿的一侧设有凸台,所述凸台与所述抵接凸沿之间构成有能够容置辅框边框的沉台,所述通槽处于沉台底部。

23.通过采用上述技术方案,沉台的设置能够对辅框边框进行容置,便于实际使用过程中对辅框的位置进行定位。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.能够提升主框本体整体的抗变形能力,以保持主框本体对活动钢片组件的良好张紧效果,且便于活动杆的后续安装;

26.2.主框本体的抗变形能力的增强,也使得最终构成的活动网框不易出现受力拱曲

的情况,从而令活动网框能够具备良好的平整度。在实际锡膏印刷过程中,可减少锡膏拉尖、连锡的情况发生,提升锡膏印刷效果;

27.3.便于对活动钢片组件中的辅框进行定位,且能够提升对活动钢片组件的张紧效果。

附图说明

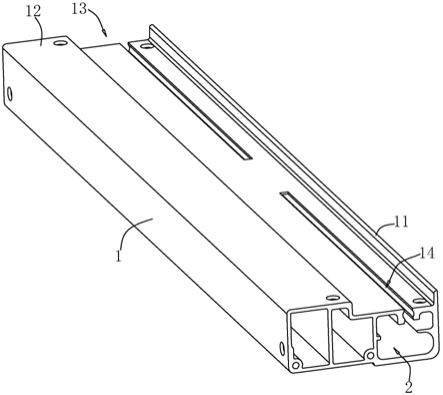

28.图1是本技术背景技术中所指出的活动网框主框的示意图。

29.图2是本技术背景技术中所指出的主框、活动杆与活动钢网组件的示意图。

30.图3是本技术实施例中主框结构的示意图。

31.图4是本技术实施例中主框本体、活动杆与活动钢网组件的示意图。

32.附图标记说明:1、主框本体;11、抵接凸沿;12、凸台;121、加强筋;13、沉台;14、通槽;141、铰接槽;2、安置空间;21、加固条;22、固定条;3、活动杆;31、铰接部;4、活动钢片组件;41、辅框;411、张紧配合槽;42、钢片。

具体实施方式

33.以下结合附图3

‑

4对本技术作进一步详细说明。

34.本技术实施例公开一种活动网框的主框结构。参照图3,一种活动网框的主框结构包括内设有安置空间2的主框本体1,具体的,主框本体1呈长条状,安置空间2沿主框本体1的长度方向设置,且安置空间2贯通主框本体1的两端。

35.参照图3和图4,将主框本体1的一个表面设为张紧配合面;张紧配合面沿主框本体1长度方向的一侧成型有抵接凸沿11,另一侧成型有凸台12,以使得张紧配合面形成有沉台13。本实施例中,凸台12处的主框本体1内侧设置有腔室,以减轻整体重量并减少材料的使用;同时,腔室内安装有用于加强主框本体1整体结构强度的加强筋121。具体的,加强筋121的数量与排布方式,可视腔室内部的具体尺寸进行设计,此处不再赘述。而在另一实施例中,也可将凸台12处的主框本体1设置为实心状,以使得主框本体1的承力能力更强。

36.此外,在本实施例中,抵接凸沿11用于抵接活动钢片组件4中的钢片42表面;从而在四根主框本体1所构成的活动网框中,能够令钢片42的表面张紧至同一平面。此外,为了降低抵接凸沿11在抵接钢片42的过程中对钢片42造成的磨损,抵接凸沿11用于与钢片42相抵的端面的边角均倒为圆角。

37.沉台13处于抵接凸沿11与凸台12之间,且沉台13能够用于对活动钢片组件4中的辅框41边框进行容置,以便实际使用过程中对辅框41的位置进行定位。同时,沉台13底部沿主框本体1的长度方向间隔开设有两条连通至安置空间2的通槽14;两条通槽14的长度相同,且处于同一直线。此外,两条通槽14相背离的一端贯通至主框本体1的端部,以便将活动杆3安装至通槽14内。

38.参照图4,安置空间2连通于通槽14的内壁成型有两个加固条21,两个加固条21的长度方向平行于通槽14的长度方向,且通槽14处于两个加固条21之间;同时,加固条21与自身所处内壁相邻的安置空间2内壁具有间距,以使得两个加固条21相背离的一侧形成有插接空间。将主框本体1组装为活动网框时,主框本体1的两端均会连接角连接件,而插接空间能够供角连接件插入,以对两个加固条21的位置进行限位,减少两个加固条21间距增大的

情况

39.同时,安置空间2的内壁还成型有固定条22,固定条22与其中一个加固条21具有间距以构成定位空间。相应的,在活动杆3上相应设置能够伸入定位空间的定位件,利用定位空间与定位件的配合可对活动杆3的活动空间进行限定,减少活动杆3摆动过度而对通槽14、主框本体1侧壁造成损伤的情况,以使主框本体1能够保持对活动钢片组件4的良好张紧效果。

40.本技术实施例一种活动网框的主框结构的实施原理为:间隔设置两条通槽14,相当于将原来的通槽14分为两段式,使得整个主框本体1的中部区域还留有能够将通槽14两侧的主框本体1进行连接的连接条,从而提升主框本体1整体的抗变形能力,以保持对活动钢片组件4的良好张紧效果。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1