喷嘴板的制造方法、喷嘴板及流体喷头与流程

本发明涉及一种喷嘴板的制造方法、喷嘴板及流体喷头。

背景技术:

1、以往,提出了一种在喷嘴孔具有喷嘴锥部和直线连通路的喷嘴板的制造方法。这样的喷嘴板的制造方法例如公开于专利文献1和专利文献2。

2、专利文献1中公开了对在氧化膜上形成有硅单晶层的结构的硅片即soi(siliconon insulator)基板形成有喷嘴锥部和喷嘴直筒部的漏斗型的喷嘴板的制造方法。

3、专利文献1中,相对于由湿式蚀刻形成的前端孔,从相反侧使光致抗蚀剂图案化后蚀刻后端孔。即,使从基板的一个面深挖掘出的孔和从另一个面深挖掘出的孔在基板内汇合并贯通的方法。

4、在专利文献2中由于没有从单面贯通孔而从上下进行湿式蚀刻,由此是同样的方法。

5、现有技术文献

6、专利文献

7、专利文献1:日本特许第5519263号公报

8、专利文献2:日本特表2014-512989号公报

技术实现思路

1、在上述的现有技术中,将从基板的一个面挖掘出的孔和从另一个面挖掘出的孔在基板内汇合并贯通而形成喷嘴孔,但从一个面挖掘出的孔与从另一个面挖掘出的孔的位置偏移是不可避免的。

2、因此,如果基于以上的现有的制造方法,则由于喷嘴锥部与直线连通路的位置偏移,因此流体的流动失去对称性,可能导致射出角度劣化,另外根据该位置偏移,在喷嘴内产生沉淀,气泡滞留于其中,除泡性也发生劣化。

3、本发明鉴于上述问题而完成,其解决课题的构成是喷嘴锥部与直线连通路以位置不偏移的方式连续而成的喷嘴板及具备该喷嘴板的流体喷头。

4、解决上述课题的本发明的一个方式是一种喷嘴板的制造方法,是流体喷头的喷嘴板的制造方法,其是经由下述的工序1~工序5来制造在喷嘴孔至少具有喷嘴锥部和直线连通路的喷嘴板。

5、工序1:准备表面的晶向为[100]面的单晶硅基板的工序,

6、工序2:在上述单晶硅基板的表面同样地形成掩模层的工序,

7、工序3:在上述掩模层形成开口图案的工序,

8、工序4:对位于上述开口图案下的单晶硅基板,从表面利用干式蚀刻进行贯通加工,从而形成贯通孔的工序,

9、工序5:通过对上述单晶硅基板的各向异性湿式蚀刻来扩大上述贯通孔,从而形成喷嘴锥部和与该喷嘴锥部连续的直线连通路的工序。

10、另外,本发明的另一个方式是一种流体喷头的喷嘴板,其具有相对于单晶硅的由4个[111]面构成的喷嘴锥部的直径扩大的方向连续的由4个[100]面构成的直线连通路。

11、根据上述本发明的一个方式的流体喷头的喷嘴板的制造方法,针对一个喷嘴,扩大从一个开口图案贯通形成的贯通孔而形成喷嘴锥部和直线连通路,因此能够构成喷嘴锥部和直线连通路以位置不偏移的方式连续而成的喷嘴板。

12、根据上述本发明的一个方式的喷嘴板,由于喷嘴锥部与直线连通路以位置不偏移地连续,因此流体的流动保持对称性,射出角度稳定。另外,不易在喷嘴内产生沉淀,除泡性也良好。

技术特征:

1.一种喷嘴板的制造方法,是流体喷头的喷嘴板的制造方法,经由下述的工序1~工序5来制造在喷嘴孔至少具有喷嘴锥部和直线连通路的喷嘴板,

2.根据权利要求1的喷嘴板的制造方法,其中,在工序3与工序4之间,进行下述工序6、工序7,

3.根据权利要求1或2所述的喷嘴板的制造方法,其中,在工序5后,进行形成保护膜的工序,所述保护膜被覆包含所述喷嘴锥部内和所述直线连通路内的表面。

4.一种流体喷头的喷嘴板,具有相对于由单晶硅的4个[111]面构成的喷嘴锥部的直径扩大的方向连续的由4个[100]面构成的直线连通路。

5.一种流体喷头,具备权利要求4所述的喷嘴板。

技术总结

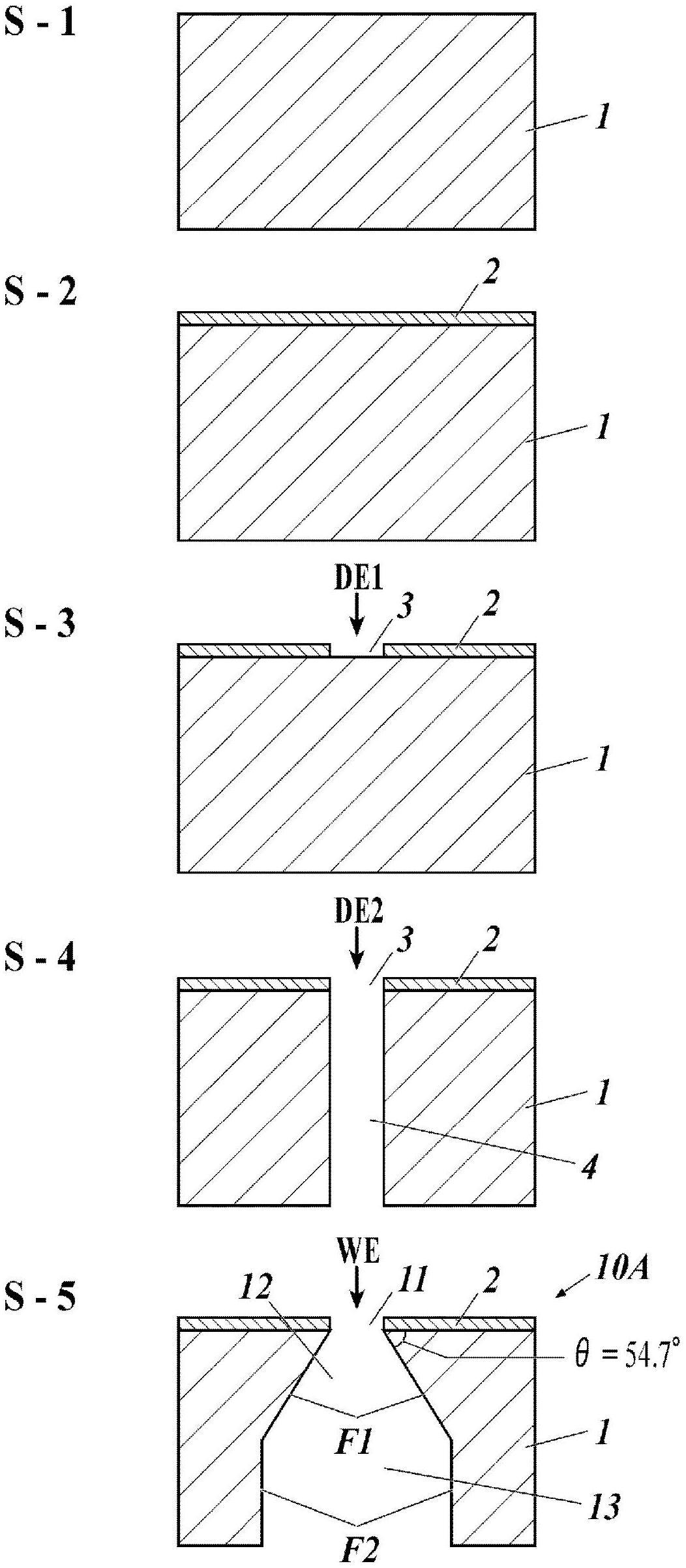

经过下述工序(1)~工序(5),制造在喷嘴孔至少具有喷嘴锥部(12)和直线连通路(13)的喷嘴板。工序1(S-1):准备表面的晶向为(100)面的单晶硅基板(1)的工序,工序2(S-2):在上述单晶硅基板的表面,同样地形成掩模层(2)的工序,工序3(S-3):在上述掩模层形成开口图案3的工序,工序4(S-4):通过对位于上述开口图案下的单晶硅基板从表面利用干式蚀刻进行贯通加工而形成贯通孔4的工序,工序5(S-5):通过对上述单晶硅基板的各向异性湿式蚀刻放大上述贯通孔,从而形成喷嘴锥部和与该喷嘴锥部连续的直线连通路的工序。

技术研发人员:梶田大士,鲛岛幸一

受保护的技术使用者:柯尼卡美能达株式会社

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!