一种水性热转印碳带的制备方法与流程

本发明涉及热转印材料,具体涉及一种水性热转印碳带的制备方法。

背景技术:

1、热转印色带因其常用的黑色色带油墨中含有碳粉,也被叫作碳带,碳带一般由基膜、耐热涂层和油墨涂层三部分构成,基膜作为色带载体,耐热涂层主要作用是隔热、减小摩擦、减少打印头沾附灰尘,油墨涂层则是打印的关键,由颜料、树脂、蜡、添加剂等多种成分构成,影响色带的转印温度、打印质量、色带的颜色。

2、随着工艺技术的发展,碳带可在铜版纸、pet、pvc、bopp、尼龙、布、玻片甚至是金属这样一些特殊的材质实现打印效果,但随着制作工艺的提升,传统的碳带制备工艺在应对一些特殊材料制件如陶瓷、波纹钢以及岩板等,对于碳带油墨层的粘附性、清晰度提出了极高的考验,在应对打印介质表面具有波纹、凹凸面的打印面上碳带的稳定性不足,容易出现基膜破损、打印不清晰的问题。

3、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、鉴于上述现有技术的不足,本发明的目的在于提供一种水性热转印碳带的制备方法。

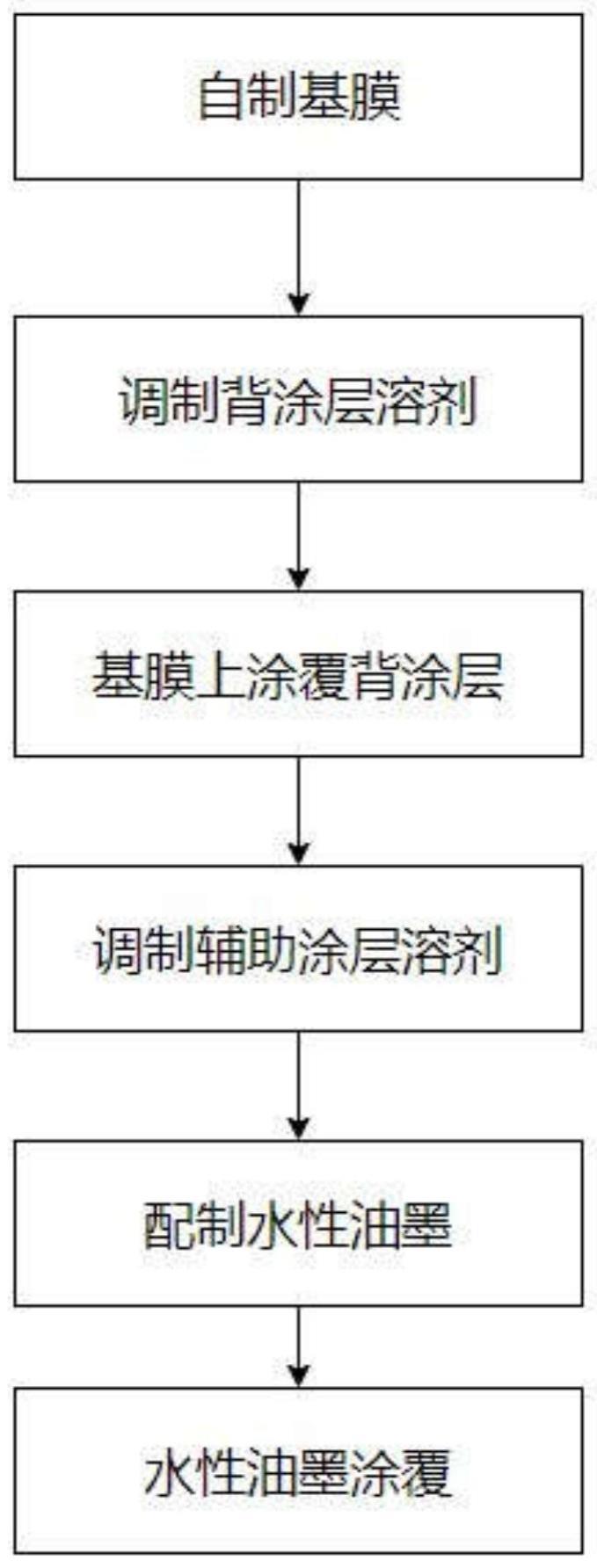

2、一种水性热转印碳带的制备方法,包括以下步骤:

3、s1:自制基膜

4、预先对pet抗粘母料和添加剂混合后进行加热干燥,干燥过程预制pet/pen共聚酯,将干燥后的混合料送入多层共挤延膜设备挤压成片材,片材间添加pen和pet/pen共聚酯,随后热熔拉伸成膜,得到基膜;

5、s2:调制背涂层溶剂

6、在10l的搅拌容器内添加7-9份的甲苯二异氰酸酯、1.5-2.5份的聚四氢呋喃和1.5-2.5份的端羟基硅油和3.5-4.8份的1,4-丁二醇,经过水浴搅拌混合得到改性树脂材料,将得到的改性树脂材料与去离子水按1:7.8-1:9比例配制成溶液,同时向内添加质量分数1.5-4.5%的分散溶剂,得到背涂层溶剂;

7、s3:基膜上涂覆背涂层

8、将背涂层溶剂均匀涂覆至基膜的一面,对基膜进行两涂两烘,两次涂覆背涂层的累计厚度控制在0.8-1.2μm;

9、s4:调制辅助涂层溶剂

10、重复上述s2步骤,其中将端羟基硅油含量提升至30-34%,得到辅助涂层溶剂,将辅助涂层溶剂涂覆至基膜另一面,厚度控制在0.2-0.5μm,将涂覆的辅助涂层烘干;

11、s5:配制水性油墨

12、配制质量分数52~55%的混合水性树脂,进行研磨,加入质量分数44~47%的色浆,继续研磨,然后加入质量分数1%的其他助剂研磨后,得到水性油墨;

13、s6:水性油墨涂覆

14、将所得水性油墨均匀涂覆在辅助涂层上,涂覆厚度控制在0.7-1.5μm,送入烘干设备内进行烘干,得到水性热转印碳带。

15、优选地,所述步骤s1自制基膜包括以下步骤:

16、s1.1:选用多孔球形硅基pet抗粘母料,母料粒径控制均匀,混入2.4-3.2‰的经由硅烷偶联剂表面改性的sio2,随后送入干燥炉内温度设置在140-160℃干燥4-6h;

17、s1.2:干燥完成后的混合料转移至多层延膜设备内热熔,使之挤压成片材,在薄膜芯层添加混合料重量5-15%的pen和1-1.5%的pet/pen共聚酯;

18、s1.3:在螺旋挤出机265-270℃的温度下挤出,拉伸成膜,成膜厚度控制在4.5-6μm,得到基膜。

19、优选地,所述步骤s2中改性树脂材料的制备包括以下步骤:

20、s2.1:在10l装有搅拌器、温度计和进气口的搅拌容器内添加7-9份的甲苯二异氰酸酯、1.5-2.5份的聚四氢呋喃和1.5-2.5份的端羟基硅油;

21、s2.2:将该搅拌容器置于70-85℃水浴下,搅拌速度设置在1000-1600rmp搅拌混匀,通入氮气,反应2.8-3.5h;

22、s2.3:反应完成后加入3.5-4.8份的1,4-丁二醇,保持s2.2步骤中的水浴温度,继续反应4.5-5.5h,即可得到改性树脂材料。

23、优选地,所述步骤s5配制水性油墨包括以下步骤:

24、s5.1:将水分散型丙烯酸树脂和水溶性丙烯酸树脂按比例1:1~1:3搅拌混合制成质量分数52~55%的水性树脂混合料;

25、s5.2:将水性树脂混合料置于球磨机内球磨20-25min,球磨温度保持在室温下进行,直到水性油墨制备完成,随后加入质量分数44~47%的色浆,继续球磨20-25min;

26、s5.3:随后向球磨机内添加质量分数1%的其他助剂,继续研磨20-25min后过8000-10000目筛得到水性油墨。

27、优选地,所述步骤s3基膜上涂覆背涂层包括以下步骤:

28、s3.1:一次涂覆

29、将所得背涂层溶剂均匀涂覆在所得基膜上,涂覆厚度控制在0.4-0.7μm,涂覆后送入恒温箱内,设置温度80-90℃,烘干时间在80-90s;

30、s3.2:二次涂覆

31、将一次涂覆后的基膜取出进行第二次涂覆,将背涂层溶剂均匀涂覆在一次涂覆层的上层,涂覆厚度控制在0.3-0.5μm,涂覆后送入恒温箱内,设置温度60-75℃,烘干时间在55-75s。

32、优选地,所述步骤s6水性油墨涂覆包括以下步骤:

33、s6.1:将所得水性油墨均匀涂覆在辅助涂层的上层,涂覆厚度控制在0.7-1.5μm;

34、s6.2:将涂覆水性油墨后的基膜送入烘干设备内进行烘干,温度设置在烘干温度设置在75-100℃,烘干时间120-150s,风速8-12m/s,烘干后得到水性热转印碳带。

35、优选地,在所述步骤s2调制背涂层溶剂的同时,进行所述步骤s4的调制辅助涂层溶剂,制备得到两种溶剂后,进行所述步骤s3,并且在所述步骤s3中,基膜上涂覆背涂层进行第一次涂覆的同时,将所得辅助涂层溶剂涂覆至基膜另一面。

36、优选地,所述步骤s2中的分散溶剂由丁酮和甲苯按分散溶剂总质量比例7:3-9:1配制而成。

37、优选地,所述步骤s5.3中的其他助剂由湿润剂、消泡剂和分散剂组成。

38、本发明所带来的有益效果是:

39、本发明在基膜制备时在pet母料经热熔制膜的过程中添加少量的pen和pet/pen共聚酯,以此提高基膜的强度和热稳定性,打印过程基膜不易变形;制备背涂层溶液的过程中添加少量的端羟基硅油可以有效的提高改性树脂材料的耐热性、粘接能力和降低摩擦系数,与打印针头摩擦接触时可有效的保护基膜不受损坏;当端羟基硅油含量上升到一定量时,所制得的辅助涂层溶液具有优异爽滑性,由此涂覆制作的辅助涂层作为水性油墨的载体层可使碳带上的水性油墨有效的剥离,打印时更加清晰;将水分散型和水溶性两种类型的水性树脂按一定比例所制的油墨涂覆至辅助涂层上,具有更好的耐摩擦、耐划伤和更好的附着性能。

- 还没有人留言评论。精彩留言会获得点赞!