一种印刷工艺的制作方法

1.本技术涉及印刷技术领域,更具体地说,它涉及一种印刷工艺。

背景技术:

2.印刷是指通过印刷机械及专用油墨转印到承印物的过程,是能够将文字、图画、照片等原稿经制版、施墨、加压等工序使油墨转移到纸张、织品、皮革等材料的表面进行批量复制原稿内容的特有技术。

3.现有印刷技术中根据其印刷方式不同,主要分为柔性版印刷、丝网印刷、胶版印刷和凹版印刷,其中柔性版印刷由于成本低、设备简单、效率高、无污染等优点被广泛应用于各印刷材料。在现有印刷操作过程中,通常会对印刷基材表面压上一层保护膜,对印刷面起到保护作用,也就是压膜工艺,而在压膜过程中通常会在保护膜的表面涂刷粘接剂,并通过加热、加压操作形成粘接层,以提高保护薄与印刷基材间的结合性。

4.针对上述中的相关技术,发明人认为,粘接剂在加热、加压过程中容易对印刷基材表面的印刷图案或文字造成损伤,呈现出模糊的状态,降低印刷成品的整体品质,因此,需要提出一种新的方案来解决上述问题。

技术实现要素:

5.为了保证印刷基材在压膜过程中不易出现印刷图案或文字的损伤,本技术提供一种印刷工艺。

6.本技术提供的一种印刷工艺,采用如下的技术方案:一种印刷工艺,包括包括以下步骤:(1)除尘整平:对印刷基材表面用除尘风机进行吹扫,然后通过整平机对印刷基材表面进行整平修正;(2)电晕预热:对完成除尘整平后的印刷基材进行电晕处理,然后对印刷基材进行预加热;(3)印刷干燥:对完成电晕预热后的薄膜基材进行印刷,印刷完成后进行干燥,得到半成品;(4)喷涂防护:对步骤(3)中得到半成品的印刷面喷涂防护混合剂,并进行干燥,得到预处理的半成品;(5)压膜收置:对步骤(3)中得到预处理的半成品进行压膜处理,得到印刷成品,进行收置;上述步骤(4)中的防护混合剂包含以下重量份的组分:聚甲基丙烯酸甲酯70-90份;正硅酸乙酯15-25份;隔热填料20-30份;硅烷偶联剂3-5份;

无水乙醇20-30份;去离子水20-30份;消泡剂1-3份;分散剂0.3-0.7份。

7.通过采用上述技术方案,除尘整平能够对印刷基材表面大部分灰尘或者异物进行清理去除;电晕预热能够增加印刷基材的表面张力,并使自身能够在后续印刷过程中与油墨之间充分结合;而在印刷干燥后进行喷涂防护,能够使印刷基材的印刷面形成防护层,进而在后续压膜过程中,对印刷基材表面印刷的图案不易出现损伤,既能避免与压膜粘接成分的直接接触,也能减少压膜温度和压力变化带来的不利影响,进而使得到的印刷成品具有优异的品质。

8.而对于喷涂防护中使用的防护混合剂,其组分中的聚甲基丙烯酸甲酯是一种耐候性和机械性能优异,且透明性很好的聚合物材料,而聚甲基丙烯酸甲酯和正硅酸乙酯组成的混合体系,并通过隔热填料和硅烷偶联剂的作用下,结合其他原料助剂的使用,能够与印刷基材之间具有良好的结合性,且不易对印刷油墨形成的图案文字造成损伤。同时,上述组分组合形成的防护混合剂具有良好的喷涂分散性,而形成的防护层结构具有优异的隔热抗压性能,进而在后续压膜过程中发挥出优异的防护性能,有利于保证印刷成品整体的品质。

9.优选的,所述隔热填料选用氧化锡锑、二氧化钛、玻璃微珠和云母粉中的任意一种或多种按任意质量比的混合物。

10.通过采用上述技术方案,由于上述种类的隔热填料均能够在应用过程中发挥出优异的隔热性能,且自己结构稳定,抗压性能良好,与其他组分原料间具有良好的结合性。

11.优选的,所述隔热填料由氧化锡锑和云母粉组成,且氧化锡锑和云母粉的重量比为1:(1.3-1.7)。

12.通过采用上述技术方案,选用氧化锡锑和云母粉按特定比例组成隔热填料,通过氧化锡锑和云母粉间的优劣势互补,能够在防护混合剂中形成优异稳定的分散体系,进而起到的隔热抗压效果最为优异,有利于防护混合剂起到优异的防护效果。

13.优选的,所述隔热填料的粒径选用为40-60μm。

14.通过采用上述技术方案,上述粒径的隔热填料既能够起到优异的隔热抗压作用,还能够保证印刷成品表面保持良好的光滑细腻感,整体应用的综合效果优异。

15.优选的,所述防护混合剂的喷涂量为2-8g/

㎡

。

16.通过采用上述技术方案,上述喷涂量的控制,能够使形成的防护层具有适宜的厚度,有利于保证印刷成品的整体品质,且防护层的整体防护效果稳定优异。

17.优选的,所述步骤(4)中,喷涂防护混合剂后的干燥温度为50-60℃,干燥时间为30-50s。

18.通过采用上述技术方案,上述干燥稳定和干燥时间的控制,能够使防护混合剂喷涂形成的防护层维持70%-80%的固化状态,而未完全固化的防护层在后续与压膜过程中使用的粘接剂接触,并在后续压膜温度下实现完全固化,且在过程中未完全固化的防护层与粘接剂间会形成嵌合式的结合结构,有利于压膜的防护膜在长期使用过程中不易脱落,进一步提高印刷成品整体的品质。

19.优选的,所述分散剂选用十二烷基苯磺酸钠、烷基酚聚氧乙烯醚和三聚磷酸钠中

的任意一种。

20.通过采用上述技术方案,上述种类的分散剂能够起到防止固体颗粒沉降和凝聚的效果,进而使各组分原料间具有良好的相容性,且使防护混合剂具有良好稳定的应用性。

21.优选的,所述消泡剂选用聚醚改性硅油、聚氧丙烯甘油醚和聚二甲基硅氧烷中的任意一种。

22.通过采用上述技术方案,上述种类的消泡剂,能够对防护混合剂中的微小气泡起到良好的去除作用,并使防护混合剂在喷涂后不易出现较大的气泡,保证防护层整体的致密性,进而能够起到优异稳定的防护效果。

23.优选的,所述步骤(5)中,压膜处理过程中,温度为90-100℃,膜压力为2.5-3.5mpa,压膜速度为20-30m/min。

24.通过采用上述技术方案,压膜处理过程中,上述参数控制,既能够起到稳定优异的压膜效果,使防护膜与预处理的半成品紧密贴合,还不易在处理过程中对印刷图文造成损伤。

25.优选的,所述步骤(5)中,在压膜处理后,采用梯度降温处理,依次经过70-80℃、50-60℃、20-40℃温度区间,时间分别为3-5s、4-6s、2-4s。

26.通过采用上述技术方案,在压膜处理后,采用上述温度区间进行梯度降温处理,避免急冷对压膜带来的不利影响,有利于保证印刷成品表面的光滑平整性。

27.综上所述,本技术具有以下有益效果:1、在印刷干燥后进行喷涂防护,能够使印刷基材的印刷面形成防护层,进而在后续压膜过程中,对印刷基材表面印刷的图案不易出现损伤,进而使得到的印刷成品具有优异的品质;2、选用氧化锡锑和云母粉按特定比例组成隔热填料,通过氧化锡锑和云母粉间的优劣势互补,整体体现出优异的隔热和抗压性能,使防护混合剂在应用过程中具有优异的防护效果。

具体实施方式

28.以下结合实施例对本技术作进一步详细说明。实施例

29.实施例1一种印刷工艺,步骤(4)中防护混合剂的各组分及其相应的重量份数如表1所示,且其包括以下步骤:(1)除尘整平:对印刷基材表面用除尘风机进行吹扫,然后通过整平机对印刷基材表面进行整平修正;(2)电晕预热:对完成除尘整平后的印刷基材进行电晕处理,然后对印刷基材进行预加热,预热温度为35℃,预热时间为25s;(3)印刷干燥:对完成电晕预热后的薄膜基材进行印刷,印刷完成后进行干燥,得到半成品;(4)喷涂防护:对步骤(3)中得到半成品的印刷面喷涂防护混合剂,并进行干燥,防护混合剂的喷涂量为5g/

㎡

,干燥温度为55℃,干燥时间为40s,得到预处理的半成品;

(5)压膜收置:对步骤(3)中得到预处理的半成品进行压膜处理,压膜处理过程中,温度为95℃,膜压力为3mpa,压膜速度为25m/min,在压膜处理后,采用梯度降温处理,依次经过75℃、55℃、30℃温度区间,时间分别为4s、5s、3s,得到印刷成品,进行收置。

30.注:上述防护混合剂中的隔热填料由氧化锡锑和云母粉组成,且氧化锡锑和云母粉的重量比为1:1.5;隔热填料的粒径选用为50μm;分散剂选用十二烷基苯磺酸钠;消泡剂选用聚醚改性硅油si-x221。

31.实施例2一种印刷工艺,与实施例1的不同之处在于,具体包括如下步骤:(1)除尘整平:对印刷基材表面用除尘风机进行吹扫,然后通过整平机对印刷基材表面进行整平修正;(2)电晕预热:对完成除尘整平后的印刷基材进行电晕处理,然后对印刷基材进行预加热,预热温度为30℃,预热时间为30s;(3)印刷干燥:对完成电晕预热后的薄膜基材进行印刷,印刷完成后进行干燥,得到半成品;(4)喷涂防护:对步骤(3)中得到半成品的印刷面喷涂防护混合剂,并进行干燥,防护混合剂的喷涂量为2g/

㎡

,干燥温度为60℃,干燥时间为30s,得到预处理的半成品;(5)压膜收置:对步骤(3)中得到预处理的半成品进行压膜处理,压膜处理过程中,温度为100℃,膜压力为2.5mpa,压膜速度为30m/min,在压膜处理后,采用梯度降温处理,依次经过70℃、60℃、20℃温度区间,时间分别为5s、4s、4s,得到印刷成品,进行收置。

32.实施例3一种印刷工艺,与实施例1的不同之处在于,具体包括如下步骤:(1)除尘整平:对印刷基材表面用除尘风机进行吹扫,然后通过整平机对印刷基材表面进行整平修正;(2)电晕预热:对完成除尘整平后的印刷基材进行电晕处理,然后对印刷基材进行预加热,预热温度为40℃,预热时间为20s;(3)印刷干燥:对完成电晕预热后的薄膜基材进行印刷,印刷完成后进行干燥,得到半成品;(4)喷涂防护:对步骤(3)中得到半成品的印刷面喷涂防护混合剂,并进行干燥,防护混合剂的喷涂量为8g/

㎡

,干燥温度为50℃,干燥时间为50s,得到预处理的半成品;(5)压膜收置:对步骤(3)中得到预处理的半成品进行压膜处理,压膜处理过程中,温度为90℃,膜压力为3.5mpa,压膜速度为20m/min,在压膜处理后,采用梯度降温处理,依次经过80℃、50℃、40℃温度区间,时间分别为3s、6s、2s。得到印刷成品,进行收置。

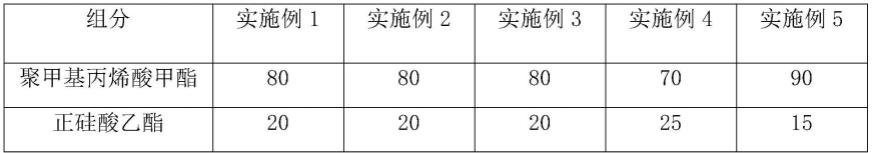

33.实施例4-5一种印刷工艺,与实施例1的不同之处在于,步骤(4)中防护混合剂的各组分及其相应的重量份数如表1所示。表1实施例1-5中防护混合剂的各组分及其重量份数

34.实施例6一种印刷工艺,与实施例1的不同之处在于,上述防护混合剂中的隔热填料由氧化锡锑和云母粉组成,且氧化锡锑和云母粉的重量比为1:1.3。

35.实施例7一种印刷工艺,与实施例1的不同之处在于,上述防护混合剂中的隔热填料由氧化锡锑和云母粉组成,且氧化锡锑和云母粉的重量比为1:1.7。

36.实施例8一种印刷工艺,与实施例1的不同之处在于,隔热填料的粒径选用为40μm。

37.实施例9一种印刷工艺,与实施例1的不同之处在于,隔热填料的粒径选用为60μm。

38.实施例10一种印刷工艺,与实施例1的不同之处在于,隔热填料选用氧化锡锑。

39.实施例11一种印刷工艺,与实施例1的不同之处在于,隔热填料选用云母粉。

40.实施例12一种印刷工艺,与实施例1的不同之处在于,分散剂选用烷基酚聚氧乙烯醚。

41.实施例13一种印刷工艺,与实施例1的不同之处在于,消泡剂选用聚二甲基硅氧烷。

42.实施例14一种印刷工艺,与实施例1的不同之处在于,步骤(5)中,在压膜处理后,采用在温度30℃中降温15s。

43.实施例15一种印刷工艺,与实施例1的不同之处在于,步骤(4)中,干燥温度为55℃,干燥时间为90s。

44.对比例对比例1一种印刷工艺,与实施例1的不同之处在于,防护混合剂中不含有隔热填料。

45.对比例2一种印刷工艺,与实施例1的不同之处在于,防护混合剂中不含有正硅酸乙酯。

46.对比例3一种印刷工艺,与实施例1的不同之处在于,防护混合剂中不含有隔热填料和正硅酸乙酯。

47.对比例4一种印刷工艺,与实施例1的不同之处在于,无喷涂防护操作。

48.性能检测试验试验样品:印刷基材选用大佳新材料dj-ptt012型pet透明聚酯膜;压膜所用防护膜选用富汇立8051印刷pe保护膜;压膜所用粘接剂选用三井杜邦ev40lx覆膜胶;印刷油墨采用市面所售水性油墨。然后采用施例1-15和对比例1-4中印刷工艺做相同的印刷,得到18种印刷成品。

49.试验方法:对得到的18种印刷成品,分别采用薄膜撕裂强度测试仪sld-1000z进行测试,根据埃莱门多夫法《iso 6382/2塑料薄膜和薄片耐撕裂性的测定-第二部分:埃莱门多夫法》进行。然后随机选用行业从业十年以上的工作人员,根据印刷质量的客观评价标准is013660进行评分,满分为十分,取平均值进行记录。

50.表2实施例1-15和对比例1-4的测试结果

结合实施例1和对比例1-3并结合表2可以看出,防护混合剂中的隔热填料和正硅酸乙酯能够相互之间起到复配增效作用,不仅能够大大提高印刷成品的撕裂强度,还使得到的印刷成品具有优异的印刷品质。而防护混合剂中缺少隔热填料和正硅酸乙酯中的任意一种,均使印刷成品的撕裂强度和印刷品质大大降低。

51.结合实施例1和对比例4并结合表2可以看出,印刷干燥后进行喷涂防护,能够使印刷基材的印刷面形成防护层,进而在后续压膜过程中,对印刷基材表面印刷的图案不易出现损伤,进而使得到的印刷成品具有优异的品质,且印刷成品的撕裂强度也大大提高。

52.结合实施例1和实施例10-11并结合表2可以看出,选用氧化锡锑和云母粉组成隔热填料实用,比单独选用氧化锡锑或云母粉所带来的效果更加优异。

53.结合实施例1和实施例14并结合表2可以看出,压膜处理后,进行梯度降温处理,避免急冷对压膜带来的不利影响,有利于保证印刷成品的印刷品质,且使得到的印刷成品具有优异的撕裂强度。

54.结合实施例1和实施例15并结合表2可以看出,喷涂防护混合剂后,若干燥时间过长,会导致印刷成品的撕裂强度和印刷质量有所降低,可见,若喷涂防护混合剂未完全固化,则在后续压膜过程中能够起到优异的应用效果,有利于提高印刷成品的整体品质。

55.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1