显示装置及其制备方法与流程

1.本发明一般涉及显示技术领域,具体涉及一种显示装置及其制备方法。

背景技术:

2.随着显示技术的发展,为了提高显示装置的屏占比,显示装置的边框(俗称黑边,一般为显示装置的显示面板的显示区边缘到显示装置边缘的距离)越来越窄,然而,如何更进一步的减小显示装置边框的宽度,是本领域技术人员所要解决的技术问题。

技术实现要素:

3.本技术期望提供一种显示装置及其制备方法,至少降低显示装置的边框宽度。

4.第一方面,本发明提供一种显示装置,包括:

5.安装框以及设置于所述安装框内的显示模组;

6.所述显示模组包括层叠设置的显示面板和盖板,所述盖板的边缘设置有减薄区,所述减薄区位于背离所述显示面板的一侧;

7.在所述显示面板的正投影中,所述减薄区位于所述显示面板的显示区范围之外,且显示面板的边线位于所述减薄区内;

8.所述安装框具有挡沿,所述挡沿与所述减薄区固定配合。

9.作为可实现方式,所述减薄区设置有遮光层,所述遮光层位于所述挡沿与所述减薄区之间。

10.作为可实现方式,所述遮光层上粘接有粘接层,所述粘接层与所述挡沿粘接配合。

11.作为可实现方式,所述显示面板朝向所述盖板的一侧,顺次设置有偏光片及光学胶层;

12.所述显示面板、所述偏光片和所述光学胶层构成的三层结构的边缘被一体切割。

13.作为可实现方式,所述光学胶层的厚度小于等于75μm。

14.作为可实现方式,所述盖板背离所述显示面板的一侧,通过铣削加工,形成所述减薄区。

15.作为可实现方式,所述减薄区的宽度为0.36mm-0.73mm。

16.作为可实现方式,所述减薄区的边缘距离所述显示区的边缘为0.1mm-0.3mm。

17.作为可实现方式,所述盖板背离所述显示面板的一侧,至少靠近所述减薄区的面为第一弧面,所述挡沿背离所述显示面板的一侧为第二弧面,所述第一弧面与所述第二弧面平滑过渡。

18.第二方面,本发明提供一种如上述显示装置的制备方法,包括:

19.s10:提供一显示面板;

20.s20:在所述显示面板的显示侧顺次设置偏光片及光学胶层;

21.s30:对所述显示面板、所述偏光片和所述光学胶层构成的三层结构的边缘进行一体切割;

22.s40:在所述光学胶层背离所述偏光片的一侧粘接所述盖板;

23.s50:将步骤s40制备的部件安装于安装框内,且使安装框的挡沿与所述减薄区固定配合。

24.上述方案,安装框与盖板通过挡沿与减薄区进行固定配合,减薄区距离显示面板的显示区的距离只需满足装配误差,防止减薄区遮挡显示区即可,而边框的宽窄主要取决于减薄区的宽度,在满足安装框与盖板固定连接需求的情况下,可以尽最大限度的缩小减薄区的宽度,因此,可以降低显示装置的边框。

附图说明

25.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

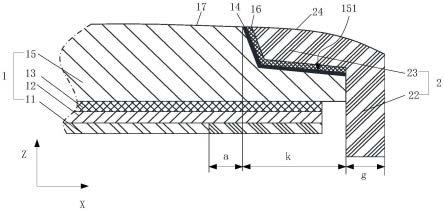

26.图1为相关技术中显示装置的结构示意图;

27.图2为本发明实施例提供的显示装置的俯视图;

28.图3为图2的b-b剖面图;

29.图4为本发明实施例提供的盖板的边缘部位的结构示意图;

30.图5为发明实施例提供的显示装置的制备方法的流程图。

具体实施方式

31.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

32.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

33.如图1所示,相关技术中,显示装置包括安装框2以及设置于安装框2内呈层叠设置的显示面板11、偏光片12、光学胶层13、遮光层14以及盖板15等结构。其中,遮光层14仅位于盖板15边缘的位置处,用于遮挡其下部各层的边缘以及防止边缘漏光。

34.在该相关技术中,考虑到其自身结构以及装配误差等因素,自显示面板11的显示区aa往外,直至盖板15的边界,具有如下构造特征,显示面板11的边缘距离遮光层14之间具有距离a,a一般在0.2mm左右,以避免盖板15装配时出现误差而造成遮光层14对显示区aa进行遮挡;为了使遮光层14可以遮挡其下部各层的边缘,以提高美观度,遮光层14与光学胶层13之间具有一定的重叠量b,b一般大于等于0.4mm,且,由于遮光层14与光学胶层13要重叠,而光学胶层13还要与盖板15相粘接,这样遮光层14与盖板15之间形成了台阶,为避免该台阶造成贴合出现气泡的问题,光学胶层13一般需要设置的较厚,如厚度(z轴方向)在150μm以上,采用如此厚的光学胶层13,会造成溢胶的问题,因此需要在光学胶层13的边缘到显示面板11的边缘留有溢胶空间c,c一般在0.2mm左右;盖板15一般通过胶与安装框2粘接,则在盖板15的边缘需要一定的点胶宽度d,d一般大于等于0.8mm,此外,为了对盖板15进行水平方向(也即x轴、y轴方向)定位,安装框2上会设置一个凸起21,凸起21的宽度e一般在0.2mm左右,那么该相关技术中边框的宽度会在1.8mm以上,且因其自身结构的限制,边框的宽度已经无法做到1.8mm以下。

35.为了实现更窄的边框,本发明对显示装置的结构做出了改进,使其边框的宽度可以小于1.8mm,甚至可以小于0.8mm;本发明的方案,详见以下描述:

36.如图2-图4所示,本发明提供一种显示装置,包括:

37.安装框2以及设置于所述安装框2内的显示模组1;

38.例如但不限于,安装框2包括侧壁22,侧壁22的一端设置有向显示装置中部弯曲的结构,以形成下述的挡沿23。其中,侧壁22和挡沿23可以是一体结构。

39.所述显示模组1包括层叠设置的显示面板11和盖板15,所述盖板15的边缘设置有减薄区151,所述减薄区151位于背离所述显示面板11的一侧;

40.本文所指的层叠设置的两个部件,可以是直接连接的,也可以是两个部件之间还设置有其他的部件,以间接的连接。

41.后续的示例中,显示模组1还包括偏光片12和光学胶层13,即显示面板11和盖板15之间还设置有偏光片12和光学胶层13,以实现显示面板11与盖板15的间接连接。

42.显示面板11例如但不限于为有机发光二极管(organic lightemitting diode;oled)显示面板11、量子点有机发光二极管(quantum dot lightemitting diodes;qled)显示面板11等。

43.盖板15例如但不限于为玻璃盖板。

44.在所述显示面板11的正投影中,所述减薄区151位于所述显示面板11的显示区aa范围之外,以避免下述挡沿23连接于减薄区151后对显示区aa造成遮挡,且显示面板11的边线位于所述减薄区151内,以使位于减薄区151的结构对盖板15下部各层的边缘进行遮挡。

45.所述安装框2具有挡沿23,所述挡沿23与所述减薄区151固定配合,通过挡沿23与减薄区151固定配合,使得显示模组1与安装框2连接在了一起。

46.上述方案,安装框2与盖板15通过挡沿23与减薄区151进行固定配合,减薄区151距离显示面板11的显示区aa的距离只需满足装配误差,防止减薄区151遮挡显示区aa即可,而边框的宽窄主要取决于减薄区151的宽度k,在满足安装框2与盖板15固定连接需求的情况下,可以尽最大限度的缩小减薄区151的宽度k,因此,可以降低显示装置的边框。

47.例如,减薄区151的边缘距离显示区aa的边缘为0.2mm,减薄区151的宽度k为0.4mm,安装框2的侧壁22的宽度g为0.2mm,那么,本发明该示例的显示装置的边框为0.8mm,相较于上述相关技术,边框的宽度减小了1mm,减小的幅度高达56%。

48.作为可实现方式,所述减薄区151设置有遮光层14,所述遮光层14位于所述挡沿23与所述减薄区151之间。通过设置遮光层14可以使减薄区151不透光,以进一步防止边缘漏光,并遮挡盖板15以下各层的边缘。当然,在一些情况下,也可以不设置遮光层14,可以靠挡沿23进行遮光。

49.遮光层14例如但不限于为打印在减薄区151的黑色油墨层。

50.作为可实现方式,所述遮光层14上粘接有粘接层16,所述粘接层16与所述挡沿23粘接配合。

51.作为可实现方式,所述显示面板11朝向所述盖板15的一侧,顺次设置有偏光片12及光学胶(optically clear adhesive;oca)层;

52.所述显示面板11、所述偏光片12和所述光学胶层13构成的三层结构的边缘被一体切割。通过对显示面板11、偏光片12和光学胶层13构成的三层结构的边缘进行一体切割,是

其边缘保持平齐,可以消除其三者装配出现的误差对降低边框宽度的影响。

53.作为可实现方式,由于遮光层14设置在了减薄区151,盖板15与光学胶层13是直接连接的,且其二者之间是平整度,不存在因遮光层14而造成的台阶,因此,可以采用较薄的光学胶层13即可达到良好的粘接效果,因此采用的光学胶层13的厚度小于等于75μm。光学胶层13的厚度小于等于75μm,一方面降低了光学胶的使用量,降低了材料成本,另外,光学胶的外溢也可以忽略,可以无需为光学胶外溢而单独设置一定的空间,因此,可以进一步的降低边框的宽度。

54.作为可实现方式,所述盖板15背离所述显示面板11的一侧,通过铣削加工,形成所述减薄区151。通过铣削加工减薄区151,可以达到较高的加工精度,进而可以提高减薄区151的位置精度,使得减薄区151到显示区aa的距离精度可以达到

±

0.05mm。另外,还可以提高盖板15的贴合精度,贴合精度可以由常规的

±

0.2mm提高到

±

0.18mm,以利于降低边框的宽度。

55.作为可实现方式,在满足安装框2与显示模组1安装强度大情况下,可以根据降低边框宽度的实际需要,将减薄区151的宽度设置为0.36mm-0.73mm。例如但不限于,减薄区151的宽度可以为0.4mm、0.45mm、0.5mm、0.53mm、0.6mm等。

56.作为可实现方式,所述减薄区151的边缘距离所述显示区aa的边缘为0.1mm-0.3mm。例如但不限于,减薄区151的边缘距离显示区aa的边缘为0.12mm、0.15mm、0.2mm等。

57.作为可实现方式,为了提高盖板15与安装框2过渡处的手感,所述盖板15背离所述显示面板11的一侧,至少靠近所述减薄区151的面为第一弧面17,所述挡沿23背离所述显示面板11的一侧为第二弧面24,所述第一弧面17与所述第二弧面24平滑过渡。这里所指的平滑过渡是指,两个弧面连连接或靠近的位置处,曲率半径一致或曲率半径的变化是连续的。

58.第二方面,至少如图5所示,本发明提供一种如上述显示装置的制备方法,包括:

59.s10:提供一显示面板11;

60.显示面板11例如但不限于为有机发光二极管(organic lightemitting diode;oled)显示面板11、量子点有机发光二极管(quantum dot lightemitting diodes;qled)显示面板11等。

61.s20:在所述显示面板11的显示侧顺次设置偏光片12及光学胶层13;

62.s30:对所述显示面板11、所述偏光片12和所述光学胶层13构成的三层结构的边缘进行一体切割;

63.例如但不限于,在显示面板11、偏光片12和光学胶层13构成的三层结构的边缘,通过激光对其进行一体切割,使其三者边缘平齐。

64.s40:在所述光学胶层13背离所述偏光片12的一侧粘接所述盖板15;

65.其中,可以但不限于在盖板15的减薄区151预先的打印遮光层14和粘接层16;

66.s50:将步骤s40制备的部件安装于安装框2内,且使安装框2的挡沿23与所述减薄区151固定配合,如通过上述粘接层16实现粘接固定。

67.需要理解的是,上文如有涉及术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发

明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

68.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1