电子设备、显示屏、显示模组及其错动量测试方法与流程

1.本技术实施例涉及终端技术领域,特别涉及一种电子设备、显示屏、显示模组及其错动量测试方法。

背景技术:

2.手机、电脑等可折叠的电子设备已经和我们的生活密不可分,生活中随处可见,且极大地提高了人们的生活水平。随着通信设备技术的迅速发展,手机等移动终端的屏幕显示效果越来越得到重视,然而,手机的体积制约了屏幕尺寸的扩大。

3.相关技术中,为了在较小的电子设备上实现较大的屏幕面积,电子设备可以采用折叠式结构。具体的,可折叠的电子设备一般包括第一结构件、第二结构件、转轴组件以及柔性屏体,其中,第一结构件和第二结构件之间通过转轴组件实现相对折叠或相对展开,柔性屏体一般是覆盖在第一结构件、第二结构件以及转轴组件的一面上。可折叠的电子设备从展开状态到折叠状态的过程中,柔性屏体发生弯折处的各层膜材之间容易因为剪切应变出现错动,如果错动量过大,则可能导致膜材开裂等问题,因而,如何准确测量出柔性屏体的各层膜材之间的错动量,成为了目前的一大难题。

技术实现要素:

4.本技术实施例提供一种电子设备、显示屏、显示模组及其错动量测试方法,能够在不破坏显示模组的可靠性的同时,准确测量出显示模组中的各个材料层之间的错动量,进而能够避免影响显示屏的显示效果。

5.第一方面,本技术实施例提供一种显示模组,该显示模组至少包括:层叠设置的至少两个材料层;至少两个所述材料层中的第一材料层上设置有至少一个第一凹槽,所述第一凹槽内设置有第一填充层,且所述第一填充层所采用的材质与所述第一材料层所采用的材质不相同;至少两个所述材料层中的第二材料层上设置有至少一个第二凹槽,所述第二凹槽内设置有第二填充层,且所述第二填充层所采用的材质与所述第二材料层所采用的材质不相同。

6.本技术实施例提供的显示模组,该显示模组至少包括层叠设置的至少两个材料层,以该显示模组包括两个材料层,该两个材料层分别为第一材料层和第二材料层为例,通过在第一材料层上设置有至少一个第一凹槽,且在第一凹槽内设置有与第一材料层的材质不相同的第一填充层,在第二材料层上设置有至少一个第二凹槽,且在第二凹槽内设置有与第二材料层的材质不相同的第二填充层,这样,实际使用过程中,先对某个第一填充层和某个第二填充层的初始位置进行标记,在显示模组的状态发生变化后,对前述某个第一填充层和某个第二填充层的位置再次进行标记,然后通过计算两次标记的位移差,能够准确得到第一材料层和第二材料层之间的错动量,因而,本技术实施例采用上述方案能够在不破坏显示模组的可靠性的同时,准确测量出显示模组中的各个材料层之间的错动量,进而能够避免影响显示屏的显示效果。

7.在一种可能的实现方式中,所述第一凹槽在所述显示模组的厚度方向上的正投影与所述第二凹槽在所述显示模组的厚度方向上的正投影不相重叠。

8.通过将第一凹槽和第二凹槽在显示模组的厚度方向上的正投影错开设置,能够避免第一凹槽和第二凹槽在显示模组的厚度方向上相连通,若第一凹槽和第二凹槽在显示模组的厚度方向上相连通,会对显示模组的结构强度造成一定影响,另外还会在一定程度上影响显示模组的显示效果。

9.在一种可能的实现方式中,所述显示模组包括:连续的显示区以及非显示区;所述非显示区与所述显示区的外边缘相连。显示模组可被划分为显示区和非显示区,非显示区围饶显示区环绕一圈,以将显示区围设在非显示区的内侧。

10.在一种可能的实现方式中,所述第一凹槽在所述显示模组的厚度方向上的正投影位于所述非显示区内;所述第二凹槽在所述显示模组的厚度方向上的正投影位于所述非显示区内。通过将第一凹槽设计在显示模组的非显示区内,能够避免第一凹槽对显示区的使用性能产生不良影响,从而能够避免对显示模组的显示效果产生不良影响。

11.在一种可能的实现方式中,所述显示区包括:间隔分布的多个像素单元;所述第一凹槽在所述显示模组的厚度方向上的正投影与所述像素单元不相重叠;所述第二凹槽在所述显示模组的厚度方向上的正投影与所述像素单元不相重叠。

12.通过将第一凹槽设计为与显示区的像素单元相互错开,能够避免第一凹槽对显示区的像素单元造成干涉,从而能够避免对显示模组的显示效果产生不良影响。

13.在一种可能的实现方式中,所述第一填充层背离所述第一凹槽的槽底的一面与所述第一材料层设有所述第一凹槽的一面相齐平;所述第二填充层背离所述第二凹槽的槽底的一面与所述第二材料层设有所述第二凹槽的一面相齐平。

14.通过将第一填充层背离第一凹槽的槽底的一面设计为与第一材料层设有第一凹槽的一面相齐平,能够确保第一填充层设置在第一凹槽内时的平整度,避免第一填充层内陷于或者凸出于第一凹槽,这样,能够在极大程度上恢复第一材料层的结构强度以及平整度。同样,通过将第二填充层背离第二凹槽的槽底的一面设计为与第二材料层设有第二凹槽的一面相齐平,能够确保第二填充层设置在第二凹槽内时的平整度,避免第二填充层内陷于或者凸出于第二凹槽,这样,能够在极大程度上恢复第二材料层的结构强度以及平整度。

15.在一种可能的实现方式中,所述第一凹槽的截面形状为矩形、十字型、菱形或者三角形;所述第二凹槽的截面形状为矩形、十字型、菱形或者三角形。

16.在一种可能的实现方式中,还包括:至少一个粘接层;所述粘接层位于相邻两个所述材料层之间;所述粘接层上设置有至少一个第三凹槽,所述第三凹槽内设置有第三填充层,且所述第三填充层所采用的材质与所述粘接层所采用的材质不相同。

17.通过在相邻两个材料层之间设计粘接层,能够避免相邻两个材料层之间发生脱落或者脱离,从而能够确保相邻两个材料层之间的连接强度。

18.另外,通过在粘接层上设置有至少一个第三凹槽,且在第三凹槽内设置有与粘接层的材质不相同的第三填充层,以该显示模组包括两个材料层,该两个材料层分别为第一材料层和第二材料层为例,这样,实际使用过程中,先对某个第三填充层和某个第一填充层以及某个第二填充层的初始位置进行标记,在显示模组的状态发生变化后,对前述某个第

三填充层和某个第一填充层以及某个第二填充层的位置再次进行标记,然后通过计算两次标记的位移差,能够准确得到粘接层和第一材料层之间、以及粘接层和第二材料层之间的相对错动量,因而,采用上述方案,还能够在不破坏显示模组的可靠性的同时,准确测量出显示模组中的各个材料层与粘接层之间的错动量。

19.在一种可能的实现方式中,所述第三凹槽在所述显示模组的厚度方向上的正投影与所述第一凹槽在所述显示模组的厚度方向上的正投影不相重叠;或者,所述第三凹槽在所述显示模组的厚度方向上的正投影与所述第二凹槽在所述显示模组的厚度方向上的正投影不相重叠;或者,所述第三凹槽在所述显示模组的厚度方向上的正投影与所述第一凹槽在所述显示模组的厚度方向上的正投影不相重叠,且所述第三凹槽在所述显示模组的厚度方向上的正投影与所述第二凹槽在所述显示模组的厚度方向上的正投影不相重叠。

20.通过将第三凹槽和第一凹槽在显示模组的厚度方向上的正投影错开设置,能够避免第三凹槽和第一凹槽在显示模组的厚度方向上相连通,若第三凹槽和第一凹槽在显示模组的厚度方向上相连通,会对显示模组的结构强度造成一定影响,另外还会在一定程度上影响显示模组的显示效果。

21.通过将第三凹槽和第二凹槽在显示模组的厚度方向上的正投影错开设置,能够避免第三凹槽和第二凹槽在显示模组的厚度方向上相连通,若第三凹槽和第二凹槽在显示模组的厚度方向上相连通,会对显示模组的结构强度造成一定影响,另外还会在一定程度上影响显示模组的显示效果。

22.通过将第三凹槽和第一凹槽以及第二凹槽在显示模组的厚度方向上的正投影错开设置,能够避免第三凹槽和第一凹槽以及第二凹槽在显示模组的厚度方向上相连通,若第三凹槽和第一凹槽以及第二凹槽在显示模组的厚度方向上相连通,会对显示模组的结构强度造成一定影响,另外还会在一定程度上影响显示模组的显示效果。

23.在一种可能的实现方式中,所述第三填充层背离所述第三凹槽的槽底的一面与所述粘接层设有所述第三凹槽的一面相齐平。

24.通过将第三填充层背离第三凹槽的槽底的一面设计为与粘接层设有第三凹槽的一面相齐平,能够确保第三填充层设置在第三凹槽内时的平整度,避免第三填充层内陷于或者凸出于第三凹槽,这样,能够在极大程度上恢复粘接层的结构强度以及平整度。

25.在一种可能的实现方式中,所述第三凹槽的截面形状为矩形、十字型、菱形或者三角形。

26.在一种可能的实现方式中,至少两个所述材料层还包括:第三材料层;所述第三材料层上设置有至少一个第四凹槽,所述第四凹槽内设置有第四填充层,且所述第四填充层所采用的材质与所述第三材料层所采用的材质不相同。

27.通过在第三材料层上设置有至少一个第四凹槽,且在第四凹槽内设置有与第三材料层的材质不相同的第四填充层,以该显示模组包括三个材料层,该三个材料层分别为第一材料层、第二材料层以及第三材料层为例,这样,实际使用过程中,先对某个第四填充层和某个第一填充层以及某个第二填充层的初始位置进行标记,在显示模组的状态发生变化后,对前述某个第四填充层和某个第一填充层以及某个第二填充层的位置再次进行标记,然后通过计算两次标记的位移差,能够准确得到第三材料层和第一材料层之间以及第三材料层和第二材料层之间的相对错动量,因而,采用上述方案,还能够在不破坏显示模组的可

靠性的同时,准确测量出显示模组中的各个材料层之间的错动量。

28.在一种可能的实现方式中,所述第四填充层背离所述第四凹槽的槽底的一面与所述第三材料层设有所述第四凹槽的一面相齐平。

29.通过将第四填充层背离第四凹槽的槽底的一面设计为与第三材料层设有第四凹槽的一面相齐平,能够确保第四填充层设置在第四凹槽内时的平整度,避免第四填充层内陷于或者凸出于第四凹槽,这样,能够在极大程度上恢复第三材料层的结构强度以及平整度。

30.在一种可能的实现方式中,所述第四凹槽的截面形状为矩形、十字型、菱形或者三角形。

31.第二方面,本技术实施例提供一种显示屏,该显示屏至少包括:玻璃盖板以及上述任一所述的显示模组;所述玻璃盖板盖设在所述显示模组上。

32.本技术实施例提供的显示屏,该显示屏至少包括显示模组,该显示模组至少包括层叠设置的至少两个材料层,以该显示模组包括两个材料层,该两个材料层分别为第一材料层和第二材料层为例,通过在第一材料层上设置有至少一个第一凹槽,且在第一凹槽内设置有与第一材料层的材质不相同的第一填充层,在第二材料层上设置有至少一个第二凹槽,且在第二凹槽内设置有与第二材料层的材质不相同的第二填充层,这样,实际使用过程中,先对某个第一填充层和某个第二填充层的初始位置进行标记,在显示模组的状态发生变化后,对前述某个第一填充层和某个第二填充层的位置再次进行标记,然后通过计算两次标记的位移差,能够准确得到第一材料层和第二材料层之间的错动量,因而,本技术实施例采用上述方案能够在不破坏显示模组的可靠性的同时,准确测量出显示模组中的各个材料层之间的错动量,进而能够避免影响显示屏的显示效果。

33.第三方面,本技术实施例提供一种电子设备,该电子设备至少包括:上述所述的显示屏。

34.本技术实施例提供的电子设备,该电子设备至少包括显示屏,该显示屏至少包括显示模组,该显示模组至少包括层叠设置的至少两个材料层,以该显示模组包括两个材料层,该两个材料层分别为第一材料层和第二材料层为例,通过在第一材料层上设置有至少一个第一凹槽,且在第一凹槽内设置有与第一材料层的材质不相同的第一填充层,在第二材料层上设置有至少一个第二凹槽,且在第二凹槽内设置有与第二材料层的材质不相同的第二填充层,这样,实际使用过程中,先对某个第一填充层和某个第二填充层的初始位置进行标记,在显示模组的状态发生变化后,对前述某个第一填充层和某个第二填充层的位置再次进行标记,然后通过计算两次标记的位移差,能够准确得到第一材料层和第二材料层之间的错动量,因而,本技术实施例采用上述方案能够在不破坏显示模组的可靠性的同时,准确测量出显示模组中的各个材料层之间的错动量,进而能够避免影响显示屏的显示效果。

35.第四方面,本技术实施例提供一种显示模组的制作方法,该制作方法至少包括:至少提供第一材料层以及第二材料层;在所述第一材料层上开设至少一个第一凹槽,在所述第二材料层上开设至少一个第二凹槽;在所述第一凹槽内设置第一填充层,其中,所述第一填充层所采用的材质与所述第一材料层所采用的材质不相同;在所述第二凹槽内设置第二填充层,其中,所述第二填充层所采用的材质与所述第二材料层所采用的材质不相同。

36.本技术实施例提供的显示模组的制作方法,该显示模组的制作方法中,通过在第一材料层上设置有至少一个第一凹槽,且在第一凹槽内设置有与第一材料层的材质不相同的第一填充层,在第二材料层上设置有至少一个第二凹槽,且在第二凹槽内设置有与第二材料层的材质不相同的第二填充层,这样,实际使用过程中,先对某个第一填充层和某个第二填充层的初始位置进行标记,在显示模组的状态发生变化后,对前述某个第一填充层和某个第二填充层的位置再次进行标记,然后通过计算两次标记的位移差,能够准确得到第一材料层和第二材料层之间的错动量,因而,本技术实施例采用上述方案能够在不破坏显示模组的可靠性的同时,准确测量出显示模组中的各个材料层之间的错动量,进而能够避免影响显示屏的显示效果。

37.在一种可能的实现方式中,所述在所述第一材料层上开设至少一个第一凹槽,包括:在所述第一材料层的一面上设置第一光阻剂;在所述第一光阻剂上设定第一预设图案并进行曝光;对所述第一光阻剂进行显影;根据所述第一预设图案对所述第一光阻剂以及所述第一材料层进行刻蚀;去除第一光阻剂,以在所述第一材料层上形成至少一个所述第一凹槽;

38.所述在所述第二材料层上开设至少一个第二凹槽,包括:在所述第二材料层的一面上设置第二光阻剂;在所述第二光阻剂上设定第二预设图案并进行曝光;对所述第二光阻剂进行显影;根据所述第二预设图案对所述第二光阻剂以及所述第二材料层进行刻蚀;去除第二光阻剂,以在所述第二材料层上形成至少一个所述第二凹槽。

39.在一种可能的实现方式中,所述在所述第一凹槽内设置第一填充层,包括:在所述第一材料层设有所述第一凹槽的一面上沉积第一填充材料;在所述第一填充材料背离所述第一材料层的一面上设置第三光阻剂;在所述第三光阻剂上设定第三预设图案并进行曝光;对所述第三光阻剂进行显影;根据所述第三预设图案对所述第三光阻剂以及所述第一填充材料进行刻蚀;去除第三光阻剂,以使剩余的第一填充材料在所述第一凹槽内形成第一填充层;

40.所述在所述第二凹槽内设置第二填充层,包括:在所述第二材料层设有所述第二凹槽的一面上沉积第二填充材料;在所述第二填充材料背离所述第二材料层的一面上设置第四光阻剂;在所述第四光阻剂上设定第四预设图案并进行曝光;对所述第四光阻剂进行显影;根据所述第四预设图案对所述第四光阻剂以及所述第二填充材料进行刻蚀;去除第四光阻剂,以使剩余的第二填充材料在所述第二凹槽内形成第二填充层。

41.在一种可能的实现方式中,所述第一材料层所采用的材质为聚酰胺,所述第一填充材料为硅;所述第二材料层所采用的材质为聚酰胺,所述第二填充材料为硅。

42.在一种可能的实现方式中,所述在所述第一凹槽内设置第一填充层,包括:在所述第一材料层设有所述第一凹槽的一面上丝印设置第一填充材料;在所述第一填充材料上设定第三预设图案并进行曝光;对所述第一填充材料进行显影,以在所述第一凹槽内形成第一填充层;其中,所述第一填充材料为感光材料;

43.所述在所述第二凹槽内设置第二填充层,包括:在所述第二材料层设有所述第二凹槽的一面上丝印设置第二填充材料;在所述第二填充材料上设定第四预设图案并进行曝光;对所述第二填充材料进行显影,以在所述第二凹槽内形成第二填充层;其中,所述第二填充材料为感光材料。

44.在一种可能的实现方式中,所述第一材料层为透明聚酰胺、偏振光片或者光学胶,所述第一填充材料为感光银浆;所述第二材料层为透明聚酰胺、偏振光片或者光学胶,所述第二填充材料为感光银浆。

45.第五方面,本技术实施例提供一种显示模组的错动量测试方法,该测试方法至少包括:对第一材料层上的第一凹槽的位置进行标记,对第二材料层上的第二凹槽的位置进行标记;测量所述第一凹槽和所述第二凹槽之间的第一x向距离和第一y向距离;所述显示模组发生弯折后,测量所述第一凹槽和所述第二凹槽之间的第二x向距离和第二y向距离;根据第二x向距离和第一x向距离计算所述第一凹槽和所述第二凹槽之间的x向位移差,根据第二y向距离和第一y向距离计算所述第一凹槽和所述第二凹槽之间的y向位移差,以得到所述显示模组发生弯折后的错动量。

46.本技术实施例提供的显示模组的错动量测试方法,该显示模组的错动量测试方法中,以该显示模组包括两个材料层,该两个材料层分别为第一材料层和第二材料层为例,通过在第一材料层上设置有至少一个第一凹槽,且在第一凹槽内设置有与第一材料层的材质不相同的第一填充层,在第二材料层上设置有至少一个第二凹槽,且在第二凹槽内设置有与第二材料层的材质不相同的第二填充层,这样,实际使用过程中,先对第一材料层上的第一凹槽的位置进行标记,对第二材料层上的第二凹槽的位置进行标记,并测量第一凹槽和第二凹槽之间的第一x向距离和第一y向距离,在显示模组的状态发生变化例如发生弯折后,测量第一凹槽和第二凹槽之间的第二x向距离和第二y向距离,然后根据第二x向距离和第一x向距离计算第一凹槽和第二凹槽之间的x向位移差,根据第二y向距离和第一y向距离计算第一凹槽和第二凹槽之间的y向位移差,能够准确得到显示模组发生状态变化例如发生弯折后的相对错动量,因而,本技术实施例采用上述方案能够在不破坏显示模组的可靠性的同时,准确测量出显示模组中的各个材料层之间的错动量,进而能够避免影响显示屏的显示效果和使用性能。

附图说明

47.图1为本技术一实施例提供的折叠屏手机在折叠状态时的立体结构示意图;

48.图2为本技术一实施例提供的折叠屏手机在半折叠状态时的立体结构示意图;

49.图3为本技术一实施例提供的折叠屏手机在展开状态时的立体结构示意图;

50.图4为本技术一实施例提供的折叠屏手机中显示屏的截面示意图;

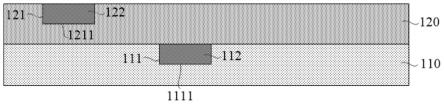

51.图5为本技术一实施例提供的折叠屏手机的显示屏中显示模组的截面示意图;

52.图6为本技术一实施例提供的折叠屏手机的显示屏中显示模组的俯视示意图;

53.图7为本技术一实施例提供的折叠屏手机的显示屏中显示模组的截面示意图;

54.图8为本技术一实施例提供的折叠屏手机的显示屏中显示模组的截面示意图;

55.图9为本技术一实施例提供的折叠屏手机的显示屏中显示模组的截面示意图;

56.图10为本技术一实施例提供的显示模组中在第一材料层的一面上设置第一光阻剂的结构示意图;

57.图11为本技术一实施例提供的显示模组中在第一光阻剂上设定第一预设图案并进行曝光的结构示意图;

58.图12为本技术一实施例提供的显示模组中对第一光阻剂进行显影的结构示意图;

59.图13为本技术一实施例提供的显示模组中根据第一预设图案对第一光阻剂以及第一材料层进行刻蚀的结构示意图;

60.图14为本技术一实施例提供的显示模组中去除第一光阻剂,以在第一材料层上形成至少一个第一凹槽的结构示意图;

61.图15为本技术一实施例提供的显示模组中在第一材料层设有第一凹槽的一面上沉积第一填充材料的结构示意图;

62.图16为本技术一实施例提供的显示模组中在第一填充材料背离第一材料层的一面上设置第三光阻剂的结构示意图;

63.图17为本技术一实施例提供的显示模组中在第三光阻剂上设定第三预设图案并进行曝光的结构示意图;

64.图18为本技术一实施例提供的显示模组中根据第三预设图案对第三光阻剂以及第一填充材料进行刻蚀的结构示意图;

65.图19为本技术一实施例提供的显示模组中去除第三光阻剂,以使剩余的第一填充材料在第一凹槽内形成第一填充层的结构示意图;

66.图20为本技术一实施例提供的显示模组中在第二材料层的一面上设置第二光阻剂的结构示意图;

67.图21为本技术一实施例提供的显示模组中在第二光阻剂上设定第二预设图案并进行曝光的结构示意图;

68.图22为本技术一实施例提供的显示模组中对第二光阻剂进行显影的结构示意图;

69.图23为本技术一实施例提供的显示模组中根据第二预设图案对第二光阻剂以及第二材料层进行刻蚀的结构示意图;

70.图24为本技术一实施例提供的显示模组中去除第二光阻剂,以在第二材料层上形成至少一个第二凹槽的结构示意图;

71.图25为本技术一实施例提供的显示模组中在第二材料层设有第二凹槽的一面上丝印设置第二填充材料的结构示意图;

72.图26为本技术一实施例提供的显示模组中在第二填充材料上设定第四预设图案并进行曝光的结构示意图;

73.图27为本技术一实施例提供的显示模组中对第二填充材料进行显影,以在第二凹槽内形成第二填充层的结构示意图;

74.图28为本技术一实施例提供的显示模组中在第一材料层上标记第一标记点的结构示意图;

75.图29为本技术一实施例提供的显示模组中在第一材料层上标记第一标记点,在第二材料层上标记第二标记点的结构示意图;

76.图30为本技术一实施例提供的显示模组中第一标记点以及第二标记点时的结构示意图;

77.图31为本技术一实施例提供的显示模组中在第一材料层上标记第一标记点,在第二材料层上标记第二标记点,在第三材料层上标记第三标记点的结构示意图;

78.图32为本技术一实施例提供的显示模组中在第三材料层上标记第三标记点的结构示意图;

79.图33为本技术一实施例提供的显示模组中在第三材料层上标记第三标记点的结构示意图。

80.附图标记说明:

81.200-折叠屏手机;210-第一结构件;220-第二结构件;

82.230-转轴组件;240-后盖;250-显示屏;

83.251-玻璃盖板;100-显示模组;100a-显示区;

84.1001-像素单元;100b-非显示区;110-第一材料层;

85.111-第一凹槽;1111-第一凹槽的槽底;112-第一填充层;

86.120-第二材料层;121-第二凹槽;1211-第二凹槽的槽底;

87.122-第二填充层;130-第三材料层;131-第四凹槽;

88.1311-第四凹槽的槽底;132-第四填充层;140-第四材料层;

89.150-第五材料层;160-第六材料层;170-第一粘接层;

90.171-第三凹槽;1711-第三凹槽的槽底;172-第三填充层;

91.180-第二粘接层;190-第三粘接层;191-第四粘接层;

92.310-第一发射器件;320-第一接收器件;330-第二发射器件;

93.340-第二接收器件;410-第一标记点;420-第二标记点;

94.430-第三标记点;440-第四标记点;450-第五标记点;

95.500-第一光阻剂;510-第三光阻剂;520-第二光阻剂;

96.600-第一预设图案;610-第三预设图案;620-第二预设图案;

97.630-第四预设图案;700-光源;800-第一填充材料;

98.810-第二填充材料。

具体实施方式

99.本技术的实施方式部分使用的术语仅用于对本技术的具体实施例进行解释,而非旨在限定本技术,下面将结合附图对本技术实施例的实施方式进行详细描述。

100.柔性屏幕的出现打破了原有显示设备的显示方式,可折叠电子设备通过一次或多次简单的折叠就可以成倍提高信息交互的效率,未来多次折叠和卷轴式等设计更可以完全颠覆信息交互的方式,折叠电子显示屏不仅能够根据不同使用场景灵活变化切换模式,同时还能提供的高占屏比和清晰度,逐渐成为人们研究的热点。

101.本技术实施例提供一种电子设备,可以包括但不限于为手机、平板电脑、笔记本电脑、超级移动个人计算机(ultra-mobilepersonalcomputer,umpc)、手持计算机、触控电视、对讲机、上网本、销售点(pointofsales,pos)机、个人数字助理(personaldigitalassistant,pda)、可穿戴设备、虚拟现实设备、无线u盘、蓝牙音响/耳机/眼镜、车载前装、行车记录仪、安防设备等具有显示屏的移动或固定终端。

102.其中,本技术实施例中,以手机为上述电子设备为例进行说明,本技术实施例提供的手机可以为曲面屏手机也可以为平面屏手机,可以为直板手机也可以为折叠屏手机(例如参见图7所示的水滴形态折叠屏手机),本技术实施例中以折叠屏手机为例进行说明。

103.参照图1至图3所示,以该电子设备为折叠屏手机200为例,该折叠屏手机200可以包括:第一结构件210以及第二结构件220,第一结构件210和第二结构件220之间具有弯折

区。其中,示例性地,弯折区内可以设置有转轴组件230,转轴组件230位于第一结构件210和第二结构件220之间,且第一结构件210和第二结构件220通过转轴组件230转动相连,以实现第一结构件210与第二结构件220的折叠与展开。

104.在本技术实施例中,如图2或图3所示,该折叠屏手机200还可以包括:显示屏250,其中,显示屏250可以为柔性屏,该柔性屏可以覆盖在第一结构件210、转轴组件230和第二结构件220的一面,这样,柔性屏可以随着第一结构件210和第二结构件220的转动相应呈现折叠或者展开等状态。

105.示例性地,当第一结构件210和第二结构件220往靠近彼此的方向转动至折叠状态(参见图1所示)时,折叠屏手机200的柔性屏也呈折叠状态位于第一结构件210和第二结构件220之间。当第一结构件210和第二结构件220往远离彼此的方向转动至展开状态(参见图3所示)时,直至第一结构件210和第二结构件220位于同一水平面上,折叠屏手机200的柔性屏也呈展开状态。

106.本技术实施例中,由于显示屏250需要进行折叠,所以,显示屏250可以为柔性显示屏,例如柔性显示屏可以为有机发光二极管(organic light-emitting diode,oled)显示屏。

107.需要说明的是,折叠屏手机200中的结构件的数量可以为两个(参见图1至图3所示)或两个以上,且当结构件的数量为两个以上时,各相邻结构件可以绕着相互平行的转轴组件230转动,从而形成多层结构件,或者展开之后得到更大的显示面积。在本技术实施例中,主要以折叠屏手机200中具有两个结构件(即第一结构件210和第二结构件220)为例进行说明。

108.进一步地,该折叠屏手机200还可以包括:后盖240,如图1或图2所示,后盖240位于第一结构件210、转轴组件230和第二结构件220背离显示屏250的一个面上,例如,第一结构件210、转轴组件230和第二结构件220可以均位于显示屏250和后盖240之间。

109.可以理解的是,本技术实施例示意的结构并不构成对电子设备的具体限定。在本技术实施例的另一些实施例中,电子设备可以包括比图示更多或更少的部件,或者组合某些部件,或者拆分某些部件,或者不同的部件布置。例如折叠屏手机200还可以包括摄像模组以及闪光灯等器件。图示的部件可以以硬件,软件或软件和硬件的组合实现。

110.另外,参照图4所示,显示屏250至少可以包括显示模组100和玻璃盖板251,其中,玻璃盖板251可以位于显示模组100的上方,具体地,玻璃盖板251可以覆盖在显示模组100上,玻璃盖板251的尺寸可以大于或者等于显示模组100的尺寸。

111.本技术实施例中,显示模组100和玻璃盖板251之间可以是通过粘接层(图中未示出)相连,具体地,显示模组100和玻璃盖板251之间可以通过光学胶(optical clear adhesive,oca)粘接。当然,在其他的一些示例中,显示模组100和玻璃盖板251之间还可以通过其他方式相互贴合设置,例如显示模组100和玻璃盖板251可以热压组成显示屏250。

112.显示模组100内一般包括有多层结构,相关技术中,对于显示模组100,相邻两层结构之间一般是采用粘接的方式实现上述各层之间的固定相连。然而,可折叠的电子设备从展开状态到折叠状态的过程中,显示模组100会相对发生弯折,显示模组100发生弯折处的各层膜材之间容易因为剪切应变出现错动,如果错动量过大,则可能导致膜材开裂等问题,导致显示模组100出现不平整现象,从而会影响显示屏250的显示效果,进而会影响消费者

在使用电子设备时的视觉体验。因而,如何准确测量出显示模组100的各层膜材之间的错动量,成为了目前的一大难题。

113.基于此,本技术实施例提供一种新的显示模组100,该显示模组100可应用于具有显示屏250的电子设备(例如手机或电脑等)中,用于解决上述技术问题。

114.下面结合具体附图,以不同的实施例为例,对该显示模组100的具体结构进行详细介绍。

115.参照图5所示,本技术实施例提供一种显示模组100,该显示模组100可以应用于显示屏250(例如柔性显示屏)中,该显示模组100至少可以包括:层叠设置的至少两个材料层(例如图5或图6中的第一材料层110和第二材料层120)。

116.其中,第一材料层110上可以设置有至少一个第一凹槽111,第一凹槽111内可以设置有第一填充层112,而且,第一填充层112所采用的材质可以与第一材料层110所采用的材质不相同。第二材料层120上可以设置有至少一个第二凹槽121,第二凹槽121内可以设置有第二填充层122,而且,第二填充层122所采用的材质可以与第二材料层120所采用的材质不相同。

117.需要说明的是,第一凹槽111可以是通过刻蚀工艺在第一材料层110上形成,同样第二凹槽121也可以是通过刻蚀工艺在第二材料层120上形成。

118.通过在第一材料层110上设置有至少一个第一凹槽111,且在第一凹槽111内设置有与第一材料层110的材质不相同的第一填充层112,在第二材料层120上设置有至少一个第二凹槽121,且在第二凹槽121内设置有与第二材料层120的材质不相同的第二填充层122,这样,实际使用过程中,先对某个第一填充层112和某个第二填充层122的初始位置进行标记,在显示模组100的状态发生变化后,对前述某个第一填充层112和某个第二填充层122的位置再次进行标记,然后通过计算两次标记的位移差,能够准确得到第一材料层110和第二材料层120之间的错动量,因而,本技术实施例采用上述方案能够在不破坏显示模组100的可靠性的同时,准确测量出显示模组100中的各个材料层之间的错动量,进而能够避免影响显示屏的显示效果。

119.在本技术实施例中,第一凹槽111在显示模组100的厚度方向上的正投影可以与第二凹槽121在显示模组100的厚度方向上的正投影不相重叠。

120.通过将第一凹槽111和第二凹槽121在显示模组100的厚度方向上的正投影错开设置,能够避免第一凹槽111和第二凹槽121在显示模组100的厚度方向上相连通,若第一凹槽111和第二凹槽121在显示模组100的厚度方向上相连通,会对显示模组100的结构强度造成一定影响,另外还会在一定程度上影响显示模组100的显示效果。

121.在本技术实施例中,如图6所示,显示模组100可以包括:连续的显示区100a以及非显示区100b,其中,非显示区100b与显示区100a的外边缘相连。也就是说,显示模组100可被划分为显示区100a和非显示区100b,非显示区100b围饶显示区100a环绕一圈,以将显示区100a围设在非显示区100b的内侧。

122.在本技术实施例中,第一凹槽111在显示模组100的厚度方向上的正投影可以位于非显示区100b内,同样,第二凹槽121在显示模组100的厚度方向上的正投影可以位于非显示区100b内。通过将第一凹槽111设计在显示模组100的非显示区100b内,能够避免第一凹槽111对显示区100a的使用性能产生不良影响,从而能够避免对显示模组100的显示效果产

生不良影响。

123.另外,继续参照图6所示,在一些实施例中,显示区100a可以包括:间隔分布的多个像素单元1001,其中,第一凹槽111在显示模组100的厚度方向上的正投影与像素单元1001不相重叠,第二凹槽121在显示模组100的厚度方向上的正投影与像素单元1001也不相重叠。

124.通过将第一凹槽111设计为与显示区100a的像素单元1001相互错开,能够避免第一凹槽111对显示区100a的像素单元1001造成干涉,从而能够避免对显示模组100的显示效果产生不良影响。

125.可以理解的是,在本技术实施例中,第一填充层112背离第一凹槽的槽底1111的一面可以与第一材料层110设有第一凹槽111的一面相齐平,第二填充层122背离第二凹槽的槽底1211的一面可以与第二材料层120设有第二凹槽121的一面相齐平。

126.这样,能够确保第一填充层112设置在第一凹槽111内时的平整度,避免第一填充层112内陷于或者凸出于第一凹槽111,这样,能够在极大程度上恢复第一材料层110的结构强度以及平整度。同样,能够确保第二填充层122设置在第二凹槽121内时的平整度,避免第二填充层122内陷于或者凸出于第二凹槽121,这样,能够在极大程度上恢复第二材料层120的结构强度以及平整度。

127.其中,在一种可能的实现方式中,第一凹槽111的截面形状可以为矩形、十字型、菱形或者三角形,第二凹槽121的截面形状可以为矩形、十字型、菱形或者三角形。需要说明的是,本技术实施例对第一凹槽111以及第二凹槽121的截面形状并不加以限定,也不限于上述示例。

128.在本技术实施例中,显示模组100还可以包括:至少一个粘接层(例如图7中的第一粘接层170),其中,粘接层可以位于相邻两个材料层之间,粘接层上可以设置有至少一个第三凹槽171,第三凹槽171内可以设置有第三填充层172,而且,第三填充层172所采用的材质与粘接层所采用的材质不相同。

129.示例性地,参见图7所示,以粘接层为第一粘接层170为例,第一粘接层170可以位于第一材料层110和第二材料层120之间,第一粘接层170上可以设置有至少一个第三凹槽171,第三凹槽171内可以设置有第三填充层172,而且,第三填充层172所采用的材质与第一粘接层170所采用的材质不相同。

130.通过在相邻两个材料层之间设计粘接层,能够避免相邻两个材料层之间发生脱落或者脱离,从而能够确保相邻两个材料层之间的连接强度。例如,通过在第一材料层110和第二材料层120之间设计第一粘接层170,能够避免第一材料层110和第二材料层120之间发生脱落或者脱离,从而能够确保相邻第一材料层110和第二材料层120之间的连接强度。

131.另外,通过在粘接层上设置有至少一个第三凹槽171,且在第三凹槽171内设置有与粘接层的材质不相同的第三填充层172,以该显示模组100可以包括两个材料层,该两个材料层分别为第一材料层110和第二材料层120,该粘接层为第一粘接层170为例,这样,实际使用过程中,先对某个第三填充层172和某个第一填充层112以及某个第二填充层122的初始位置进行标记,在显示模组100的状态发生变化后,对前述某个第三填充层172和某个第一填充层112以及某个第二填充层122的位置再次进行标记,然后通过计算两次标记的位移差,能够准确得到第一粘接层170和第一材料层110之间、以及第一粘接层170和第二材料

层120之间的相对错动量,因而,采用上述方案,还能够在不破坏显示模组100的可靠性的同时,准确测量出显示模组100中的各个材料层与粘接层之间的错动量。

132.需要说明的是,在本技术实施例中,第三凹槽171在显示模组100的厚度方向上的正投影可以与第一凹槽111在显示模组100的厚度方向上的正投影不相重叠。通过将第三凹槽171和第一凹槽111在显示模组100的厚度方向上的正投影错开设置,能够避免第三凹槽171和第一凹槽111在显示模组100的厚度方向上相连通,若第三凹槽171和第一凹槽111在显示模组100的厚度方向上相连通,会对显示模组100的结构强度造成一定影响,另外还会在一定程度上影响显示模组100的显示效果。

133.或者,第三凹槽171在显示模组100的厚度方向上的正投影与第二凹槽121在显示模组100的厚度方向上的正投影不相重叠。通过将第三凹槽171和第二凹槽121在显示模组100的厚度方向上的正投影错开设置,能够避免第三凹槽171和第二凹槽121在显示模组100的厚度方向上相连通,若第三凹槽171和第二凹槽121在显示模组100的厚度方向上相连通,会对显示模组100的结构强度造成一定影响,另外还会在一定程度上影响显示模组100的显示效果。

134.或者,第三凹槽171在显示模组100的厚度方向上的正投影与第一凹槽111在显示模组100的厚度方向上的正投影不相重叠,且第三凹槽171在显示模组100的厚度方向上的正投影与第二凹槽121在显示模组100的厚度方向上的正投影不相重叠。通过将第三凹槽171和第一凹槽111以及第二凹槽121在显示模组100的厚度方向上的正投影错开设置,能够避免第三凹槽171和第一凹槽111以及第二凹槽121在显示模组100的厚度方向上相连通,若第三凹槽171和第一凹槽111以及第二凹槽121在显示模组100的厚度方向上相连通,会对显示模组100的结构强度造成一定影响,另外还会在一定程度上影响显示模组100的显示效果。

135.另外,在一些实施例中,第三填充层172背离第三凹槽的槽底1711的一面可以与粘接层设有第三凹槽171的一面相齐平。示例性地,图7中,第三填充层172背离第三凹槽的槽底1711的一面与第一粘接层170设有第三凹槽171的一面相齐平。

136.通过将第三填充层172背离第三凹槽的槽底1711的一面设计为与第一粘接层170设有第三凹槽171的一面相齐平,能够确保第三填充层172设置在第三凹槽171内时的平整度,避免第三填充层172内陷于或者凸出于第三凹槽171,这样,能够在极大程度上恢复第一粘接层170的结构强度以及平整度。

137.其中,在一种可能的实现方式中,第三凹槽171的截面形状可以为矩形、十字型、菱形或者三角形。需要说明的是,本技术实施例对第三凹槽171的截面形状并不加以限定,也不限于上述示例。

138.在上述实施例的基础上,至少两个材料层还可以包括:第三材料层130(参见图8所示),其中,第二材料层120位于第三材料层130和第一材料层110之间。

139.具体地,如图8所示,第三材料层130上可以设置有至少一个第四凹槽131,第四凹槽131内可以设置有第四填充层132,且第四填充层132所采用的材质可以与第三材料层130所采用的材质不相同。

140.通过在第三材料层130上设置有至少一个第四凹槽131,且在第四凹槽131内设置有与第三材料层130的材质不相同的第四填充层132,以该显示模组100可以包括三个材料

层,该三个材料层分别为第一材料层110、第二材料层120以及第三材料层130为例,这样,实际使用过程中,先对某个第四填充层132和某个第一填充层112以及某个第二填充层122的初始位置进行标记,在显示模组100的状态发生变化后,对前述某个第四填充层132和某个第一填充层112以及某个第二填充层122的位置再次进行标记,然后通过计算两次标记的位移差,能够准确得到第三材料层130和第一材料层110之间以及第三材料层130和第二材料层120之间的相对错动量,因而,采用上述方案,还能够在不破坏显示模组100的可靠性的同时,准确测量出显示模组100中的各个材料层之间的错动量。

141.可以理解的是,在本技术实施例中,第四填充层132背离第四凹槽的槽底1311的一面可以与第三材料层130设有第四凹槽131的一面相齐平。

142.通过将第四填充层132背离第四凹槽的槽底1311的一面设计为与第三材料层130设有第四凹槽131的一面相齐平,能够确保第四填充层132设置在第四凹槽131内时的平整度,避免第四填充层132内陷于或者凸出于第四凹槽131,这样,能够在极大程度上恢复第三材料层130的结构强度以及平整度。

143.其中,在一种可能的实现方式中,第四凹槽131的截面形状可以为矩形、十字型、菱形或者三角形等。需要说明的是,本技术实施例对第四凹槽131的截面形状并不加以限定,也不限于上述示例。

144.此外,可以理解的是,在本技术实施例中,参照图9所示,显示模组100还可以包括:第四材料层140、第五材料层150以及第六材料层160,其中,第四材料层140可以位于第一材料层110和第一粘接层170之间,第五材料层150可以位于第一材料层110和第六材料层160之间。

145.为了测量第四材料层140与其它材料层或者粘接层之间的错动量,可以在第四材料层140上设置有至少一个第五凹槽(图中未示出),第五凹槽内可以设置有第五填充层,且第五填充层所采用的材质可以与第四材料层140所采用的材质不相同。同样,为了测量第五材料层150与其它材料层或者粘接层之间的错动量,可以在第五材料层150上设置有至少一个第六凹槽(图中未示出),第六凹槽内可以设置有第六填充层,且第六填充层所采用的材质可以与第五材料层150所采用的材质不相同。为了测量第六材料层160与其它材料层或者粘接层之间的错动量,可以在第六材料层160上设置有至少一个第七凹槽(图中未示出),第七凹槽内可以设置有第七填充层,且第七填充层所采用的材质可以与第六材料层160所采用的材质不相同。

146.继续参照图9所示,显示模组100还可以包括:第二粘接层180以及第三粘接层190,其中,第二粘接层180可以位于第一材料层110和第三材料层130之间,第三粘接层190可以位于第一材料层110和第五材料层150之间。

147.为了测量第二粘接层180与其它材料层或者粘接层之间的错动量,可以在第二粘接层180上设置有至少一个第八凹槽(图中未示出),第八凹槽内可以设置有第八填充层,且第八填充层所采用的材质可以与第二粘接层180所采用的材质不相同。同样,为了测量第三粘接层190与其它材料层或者粘接层之间的错动量,可以在第三粘接层190上设置有至少一个第九凹槽(图中未示出),第九凹槽内可以设置有第九填充层,且第九填充层所采用的材质可以与第三粘接层190所采用的材质不相同。

148.需要说明的是,图9中,第一材料层110可以为聚酰胺,第二材料层120可以为偏振

光片,第三材料层130可以为透明聚酰胺,第四材料层140可以为发光显示层,第五材料层150可以为钢片,第六材料层160可以为麦拉,第一粘接层170、第二粘接层180以及第三粘接层190可以为光学胶。

149.另外,本技术实施例还提供一种显示模组100的制作方法,用于制作上述实施例中的显示模组100,该制作方法至少可以包括:

150.s101:至少提供第一材料层110以及第二材料层120;

151.s102:在第一材料层110上开设至少一个第一凹槽111,在第二材料层120上开设至少一个第二凹槽121;

152.s103:在第一凹槽111内设置第一填充层112,其中,第一填充层112所采用的材质与第一材料层110所采用的材质不相同,在第二凹槽121内设置第二填充层122,其中,第二填充层122所采用的材质与第二材料层120所采用的材质不相同。

153.该显示模组100的制作方法中,通过在第一材料层110上设置有至少一个第一凹槽111,且在第一凹槽111内设置有与第一材料层110的材质不相同的第一填充层112,在第二材料层120上设置有至少一个第二凹槽121,且在第二凹槽121内设置有与第二材料层120的材质不相同的第二填充层122,这样,实际使用过程中,先对某个第一填充层112和某个第二填充层122的初始位置进行标记,在显示模组100的状态发生变化后,对前述某个第一填充层112和某个第二填充层122的位置再次进行标记,然后通过计算两次标记的位移差,能够准确得到第一材料层110和第二材料层120之间的错动量,因而,本技术实施例采用上述方案能够在不破坏显示模组100的可靠性的同时,准确测量出显示模组100中的各个材料层之间的错动量,进而能够避免影响显示屏的显示效果。

154.需要说明的是,在本技术实施例中,s102中,在第一材料层110上开设至少一个第一凹槽111,可以包括:

155.s1021a:参见图10所示,在第一材料层110的一面上设置第一光阻剂500;

156.s1022a:在第一光阻剂500上设定第一预设图案600并进行曝光;

157.具体地,参见图11所示,可以是采用光源700对第一预设图案600进行曝光。

158.s1023a:参见图12所示,对第一光阻剂500进行显影;

159.s1024a:参见图13所示,根据第一预设图案600对第一光阻剂500以及第一材料层110进行刻蚀;

160.s1025a:参见图14所示,去除第一光阻剂500,以在第一材料层110上形成至少一个第一凹槽111。

161.同样,s102中,在第二材料层120上开设至少一个第二凹槽121(图中未示出),可以包括:

162.s1021b:参见图20所示,在第二材料层120的一面上设置第二光阻剂520;

163.s1022b:参见图21所示,在第二光阻剂520上设定第二预设图案620并进行曝光;

164.s1023b:参见图22所示,对第二光阻剂520进行显影;

165.s1024b:参见图23所示,根据第二预设图案620对第二光阻剂520以及第二材料层120进行刻蚀;

166.s1025b:参见图24所示,去除第二光阻剂520,以在第二材料层120上形成至少一个第二凹槽121。

167.另外,在本技术实施例中,s103的具体实施方式可以包括但不限于以下两种可能的实现方式:

168.其中,一种可能的实现方式为,s103中,在第一凹槽111内设置第一填充层112,可以包括:

169.s1031a:参见图15所示,在第一材料层110设有第一凹槽111的一面上沉积第一填充材料800;

170.s1032a:参见图16所示,在第一填充材料800背离第一材料层110的一面上设置第三光阻剂510;

171.s1033a:参见图17所示,在第三光阻剂510上设定第三预设图案610并进行曝光;

172.s1034a:对第三光阻剂510进行显影;

173.s1035a:参见图18所示,根据第三预设图案610对第三光阻剂510以及第一填充材料800进行刻蚀;

174.s1036a:参见图19所示,去除第三光阻剂510,以使剩余的第一填充材料800在第一凹槽111内形成第一填充层112。

175.同样,s103中,在第二凹槽121内设置第二填充层122(图中未示出),可以包括:

176.s1031b:在第二材料层120设有第二凹槽121的一面上沉积第二填充材料;

177.s1032b:在第二填充材料背离第二材料层120的一面上设置第四光阻剂;

178.s1033b:在第四光阻剂上设定第四预设图案并进行曝光;

179.s1034b:对第四光阻剂进行显影;

180.s1035b:根据第四预设图案对第四光阻剂以及第二填充材料进行刻蚀;

181.s1036b:去除第四光阻剂,以使剩余的第二填充材料在第二凹槽121内形成第二填充层122。

182.需要说明的是,该种实现方式中,第一材料层110所采用的材质可以为聚酰胺,第二材料层120所采用的材质可以为聚酰胺。第一填充材料800所采用的材质可以为硅,第二填充材料所采用的材质也可以为硅。

183.或者,另一种可能的实现方式为,s103中,在第一凹槽111内设置第一填充层112(图中未示出),可以包括:

184.s1031c:在第一材料层110设有第一凹槽111的一面上丝印设置第一填充材料800;

185.s1032c:在第一填充材料800上设定第三预设图案610并进行曝光;

186.s1033c:对第一填充材料800进行显影,以在第一凹槽111内形成第一填充层112,其中,第一填充材料800为感光材料。

187.同样,s103中,在第二凹槽121内设置第二填充层122,可以包括:

188.s1031d:参见图25所示,在第二材料层120设有第二凹槽121的一面上丝印设置第二填充材料810;

189.s1032d:参见图26所示,在第二填充材料810上设定第四预设图案630并进行曝光;

190.s1033d:参见图27所示,对第二填充材料810进行显影,以在第二凹槽121内形成第二填充层122。

191.其中,第二填充材料810为感光材料。

192.需要说明的是,该种实现方式中,第一材料层110可以为透明聚酰胺、偏振光片或

者光学胶,第一填充材料800可以为感光银浆。同样,第二材料层120可以为透明聚酰胺、偏振光片或者光学胶,第二填充材料810可以为感光银浆。

193.另外,本技术实施例还提供一种显示模组100的错动量测试方法,可以采用上述实施例中的显示模组100,该测试方法至少可以包括:

194.s201:对第一材料层110上的第一凹槽111的位置进行标记,标记为第一标记点410(参见图28所示),对第二材料层120上的第二凹槽121的位置进行标记,标记为第二标记点420(参见图29所示);

195.具体地,参见图30所示,在对第一材料层110上的第一凹槽111的位置进行标记时,可以采用第一发射器件310和第一接收器件320标记第一标记点410。在对第二材料层120上的第二凹槽121的位置进行标记时,可以采用第二发射器件330和第二接收器件340标记第二标记点420。

196.其中,可以理解的是,在本技术实施例中,以在对第一材料层110上的第一凹槽111的位置进行标记为例,在选择对正面或者背面发射或者接收信号时,可以根据第一材料层110是否透明进行判断。例如,当第一材料层110为透明材料时,选择背面发射以及接收信号。当第一材料层110为非透明材料时,选择正面发射以及接收信号。

197.s202:测量第一凹槽111和第二凹槽121之间的第一x向距离和第一y向距离;

198.s203:显示模组100发生弯折后,测量第一凹槽111和第二凹槽121之间的第二x向距离和第二y向距离;

199.s204:根据第二x向距离和第一x向距离计算第一凹槽111和第二凹槽121之间的x向位移差,根据第二y向距离和第一y向距离计算第一凹槽111和第二凹槽121之间的y向位移差,以得到显示模组100发生弯折后的错动量。

200.该显示模组100的错动量测试方法中,以该显示模组100可以包括两个材料层,该两个材料层分别为第一材料层110和第二材料层120为例,通过在第一材料层110上设置有至少一个第一凹槽111,且在第一凹槽111内设置有与第一材料层110的材质不相同的第一填充层112,在第二材料层120上设置有至少一个第二凹槽121,且在第二凹槽121内设置有与第二材料层120的材质不相同的第二填充层122,这样,实际使用过程中,先对第一材料层110上的第一凹槽111的位置进行标记,对第二材料层120上的第二凹槽121的位置进行标记,并测量第一凹槽111和第二凹槽121之间的第一x向距离和第一y向距离,在显示模组100的状态发生变化例如发生弯折后,测量第一凹槽111和第二凹槽121之间的第二x向距离和第二y向距离,然后根据第二x向距离和第一x向距离计算第一凹槽111和第二凹槽121之间的x向位移差,根据第二y向距离和第一y向距离计算第一凹槽111和第二凹槽121之间的y向位移差,能够准确得到显示模组100发生状态变化例如发生弯折后的相对错动量,因而,本技术实施例采用上述方案能够在不破坏显示模组100的可靠性的同时,准确测量出显示模组100中的各个材料层之间的错动量,进而能够避免影响显示屏的显示效果和使用性能。

201.另外,可以理解的是,在本技术实施例中,当显示模组100还包括第三材料层130时,还可以对第三材料层130上的第四凹槽131的位置进行标记,标记为第三标记点430(参见图31所示)。这样,能够便于测量第三材料层130与其它材料层或者粘接层之间的错动量,具体的测试方法与上述方法相同或相似,此处不再一一赘述。

202.当显示模组100还包括第四材料层140时,还可以对第四材料层140上的第五凹槽

的位置进行标记,标记为第四标记点440(参见图32所示)。这样,能够便于测量第四材料层140与其它材料层或者粘接层之间的错动量,具体的测试方法与上述方法相同或相似,此处不再一一赘述。

203.当显示模组100还包括第五材料层150时,还可以对第五材料层150上的第六凹槽的位置进行标记,标记为第五标记点450(参见图33所示)。这样,能够便于测量第五材料层150与其它材料层或者粘接层之间的错动量,具体的测试方法与上述方法相同或相似,此处不再一一赘述。

204.而且,参见图32和图33所示,在本技术实施例中,当显示模组100还包括第一粘接层170、第二粘接层180、第三粘接层190或者第四粘接层191时,还可以对第一粘接层170、第二粘接层180、第三粘接层190或者第四粘接层191上开设的凹槽的位置进行标记。这样,能够便于测量第一粘接层170、第二粘接层180、第三粘接层190或者第四粘接层191与其它材料层或者粘接层之间的错动量,具体的测试方法与上述方法相同或相似,此处不再一一赘述。

205.在本技术实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应作广义理解,例如,可以是固定连接,也可以是通过中间媒介间接相连,可以是两个元件内部的连通或者两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术实施例中的具体含义。

206.在本技术实施例或者暗示所指的装置或者元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术实施例的限制。在本技术实施例的描述中,“多个”的含义是两个或两个以上,除非是另有精确具体地规定。

207.本技术实施例的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”、“第四”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术实施例的实施例例如能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“可以包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可可以包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

208.最后应说明的是:以上各实施例仅用以说明本技术实施例的技术方案,而非对其限制。尽管参照前述各实施例对本技术实施例进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换。而这些修改或者替换,并不使相应技术方案的本质脱离本技术实施例各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1