一种具有仿真飞机G1000综合显示仪表功能的模拟器的制作方法

一种具有仿真飞机g1000综合显示仪表功能的模拟器

技术领域

1.本实用新型属于仿真模拟技术领域,特别是涉及一种具有仿真飞机g1000综合显示仪表功能的模拟器。

背景技术:

2.目前仿真模拟器的市场正在不断的扩大,对模拟器功能的要求不断提高,在这样的环境下为了实现模拟器更高的仿真度,我们需要对飞机真实电子产品的功能进行研究,再了解真实功能后进行了设计,但是现有技术中的模拟器并不能对飞机综合显示仪表进行仿真试验。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种具有仿真飞机g1000综合显示仪表功能的模拟器,以解决现有模拟器不具备仿真飞机仪表功能的问题。

4.为实现上述目的,本实用新型采用以下技术方案:一种具有仿真飞机g1000综合显示仪表功能的模拟器,包括面板组件、显示屏组件、后壳和主电路板,所述显示屏组件安装在面板组件中,所述主电路板安装在后壳内端且与显示屏组件连接,所述面板组件与后壳连接,所述主电路板与显示屏组件之间设有驱动板,所述面板组件对应位置上安装有32点单轴编码器、16点单轴编码器、双轴16点编码器以及8向编码器;

5.所述面板组件包括左面板装配件、右面板装配件、下面板装配件、上面板和固定板,所述左面板装配件、下面板装配件、上面板以及右面板装配件皆安装在固定板的外侧且首尾依次连接。

6.更进一步的,所述左面板装配件包括由外向内依次连接的左面板和左按键电路板,所述右面板装配件包括由外向内依次连接的右面板和右按键电路板,所述下面板装配件包括由外向内依次连接的下面板和下按键电路板。

7.更进一步的,所述左面板与左按键电路板之间设有左橡胶按键和上橡胶按键,所述右面板与右按键电路板之间设有右橡胶按键和上橡胶按键,所述下面板和下按键电路板之间设有左下橡胶按键和右下橡胶按键。

8.更进一步的,所述左面板与左按键电路板之间设有左橡胶按键和上橡胶按键,所述右面板与右按键电路板之间设有右橡胶按键和上橡胶按键,所述下面板和下按键电路板之间设有左下橡胶按键和右下橡胶按键。

9.更进一步的,所述左按键电路板与固定板之间设有左绝缘板,所述右按键电路板与固定板设有右绝缘板。

10.更进一步的,所述显示屏组件包括由外向内依次安装在面板组件中的玻璃和液晶屏,所述液晶屏与主电路板连接。

11.更进一步的,所述面板组件上下两端均安装有固定铝条。

12.更进一步的,所述32点单轴编码器外侧安装有32点单轴编码器旋钮,所述16点单

轴编码器外侧安装有16点单轴编码器旋钮,所述双轴16点编码器外侧安装有双轴编码器旋钮,所述8向编码器外侧安装有8向编码器旋钮。

13.更进一步的,所述液晶屏通过十字槽沉头螺钉和尼龙垫圈固定在前框架组件和主电路板之间。

14.更进一步的,所述固定板上下两端皆设有折弯结构。

15.与现有技术相比,本实用新型的有益效果是:

16.1.该模拟器可以仿真飞机在飞行中各类仪表的综合显示,主电路板通过驱动板显示飞机的飞行仪表;

17.2.由于设有的固定铝条是横向贯穿结构,使整个模拟器更加稳固,增加了模拟器结构的可靠性;

18.3.产品后壳也不是中间镂空结构同时取消了后壳下部的折弯结构,加工上可以省略几处折弯的成本,取消中间的镂空结构可以省略了一步冲压工序。成本得到了有效的控制,加工时间也有很大的提升;

19.4.由于改为can总线传输信号,后壳不在采用厚重的散热铝板。节约了成本,起到了减重的作用,减去了一步复杂的外协加工的步骤,同时也节约了安装装配的时间;

20.5.固定板在上下结构上增加了两个折弯。这样的设计能够避免在来料时候产生形变,不会发生形变的不利因素导致安装不便的现象。在产品装配时候结构更稳固,也能更快捷的装配面板、绝缘板、电路板等子件的安装和固定;

21.6.固定板在上下结构上增加了两个折弯,这样的设计能够避免在来料时候产生形变,不会发生形变的不利因素导致安装不便的现象,在产品装配时候结构更稳固,也能更快捷的装配面板、绝缘板、电路板等子件的安装和固定;

22.7.左右绝缘板使用螺丝固定方式,更方便的对电路板进行维修,拆卸方便,可多次重复安装维修。

附图说明

23.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

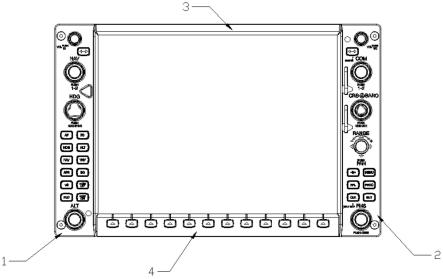

24.图1为本实用新型所述的一种具有仿真飞机g1000综合显示仪表功能的模拟器的主视图;

25.图2为本实用新型所述的一种具有仿真飞机g1000综合显示仪表功能的模拟器的侧视图;

26.图3为本实用新型所述的一种具有仿真飞机g1000综合显示仪表功能的模拟器的侧视图的俯视图;

27.图4为本实用新型所述的一种具有仿真飞机g1000综合显示仪表功能的模拟器的侧视图的爆炸视图。

28.图中:1-左面板,2-右面板,3-上面板,4-下面板,5-右按键电路板,6-左按键电路板,7-下按键电路板,8-主电路板,9-液晶控制板,10-读卡器电路板,11-右绝缘板,12-驱动板,13-左绝缘板,14-玻璃,15-液晶屏,16-固定板,17-右橡胶按键,18-左橡胶按键,19-左

螺丝连接,最后将后壳25通过十字槽沉头螺钉m3

×

6螺丝与组件固定,该模拟器的显示屏组件通过主电路板8、驱动板12显示飞机的飞行仪表,例如空速仪表、高度仪表、姿态等显示状态来模拟真实的综合显示仪表。

34.其中,所述32点单轴编码器26外侧安装有32点单轴编码器旋钮37,所述16点单轴编码器27外侧安装有16点单轴编码器旋钮41,所述双轴16点编码器28外侧安装有双轴编码器旋钮38,所述8向编码器29外侧安装有8向编码器旋钮42,进而使该模拟器能够通过32点单轴编码器26、16点单轴编码器27、双轴16点编码器28以及8向编码器29进行不同的仿真试验。

35.其中,产品后壳25也不是中间镂空结构同时取消了后壳25下部的折弯结构,加工上可以省略几处折弯的成本,取消中间的镂空结构可以省略了一步冲压工序,成本得到了有效的控制,加工时间也有很大的提升,由于改为can总线传输信号,后壳25不在采用厚重的散热铝板,节约了成本,起到了减重的作用,减去了一步复杂的外协加工的步骤,同时也节约了安装装配的时间。

36.其中,左绝缘板13和右绝缘板11使用螺丝方式进行固定,更方便对电路板进行维修,拆卸方便,可多次重复安装维修。

37.参看图4说明本实施方式,所述面板组件的上下两端皆通过m3

×

15安装有固定铝条22,且固定铝条22的两侧增加了m3的螺纹孔,用来固定后壳25,因固定铝条22是横向贯穿结构使产品更加稳固,增加了产品结构的可靠性,然后后壳25左右各增加两个与固定铝条22固定的安装孔,更改了与面板固定的方式,这种方式的设计能有效的避免与面板固定产生应力,使面板不会产出形变。由于固定方式的更改将重量产生的应力能更均匀的分散,由于力的分散不会造成某一点力量集中,使产品结构更加的稳固。

38.参看图4说明本实施方式,所述固定板16上下两端皆设有折弯结构,这样的设计能够避免在来料时候产生形变,不会发生形变的不利因素导致安装不便的现象,在产品装配时候结构更稳固,也能更快捷的装配面板、绝缘板、电路板等子件的安装和固定。

39.以上公开的本实用新型实施例只是用于帮助阐述本实用新型。实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1