转移膜、塑料注塑件和用于其制造的方法与流程

本发明涉及转移膜、塑料注塑件和用于其制造的方法。

背景技术:

1、已知将装饰膜以imd方法嵌入注塑模中并且利用塑料团后注塑。装饰膜在后注塑时具有与注塑模互补的形状。在后注塑之后,将装饰膜的载体层抽出。在此还已知的是,将表面结构引入到由此露出的表面中。然而,待产生的形状的变换要求变换注塑模,并且表面结构不是相对于装饰膜的装饰精确套准地布置。

技术实现思路

1、因此本发明的任务是,说明一种具有改善的特性、尤其是改善的装饰特性和/或功能特性的转移膜和涂覆有转移膜的塑料注塑件以及用于其制造的改善的方法。

2、该任务借助用于制造转移膜、尤其是imd转移膜的方法(imd=模内装饰)来解决。在该方法中,尤其以所给出的顺序执行以下步骤:

3、a)提供载体层,

4、b)提供包括装饰层的转移层,其中,所述转移层布置或将布置在所述载体层上,

5、c)将一个或多个成型元件施加到所述载体层上,其中,所述一个或多个成型元件具有三维形状,并且将所述一个或多个成型元件与装饰层精确套准地施加。

6、该任务还借助于转移膜、尤其imd转移膜来解决。转移膜优选借助于根据本发明的方法制造。所述转移膜具有载体层和包括装饰层的转移层,其中,所述转移层布置在所述载体层上。此外,转移膜包括一个或多个成型元件,其中,所述一个或多个成型元件施加在所述载体层上并且相对于所述装饰层精确套准。

7、该任务还借助用于制造塑料注塑件的方法来解决,该塑料注塑件被涂覆有转移膜、尤其imd转移膜。在此,转移膜优选按照根据本发明的用于制造转移膜的方法制造和/或是根据本发明的转移膜。用于制造塑料注塑件的方法包括以下步骤,尤其是以所给出的顺序:

8、x1)提供转移膜,其中,所述转移膜具有载体层以及包括装饰层的转移层,其中,所述转移层布置或将布置在所述载体层上,

9、x2)在所述载体层上提供一个或多个成型元件,其中,所述一个或多个成型元件具有三维形状并且相对于所述装饰层精确套准地施加,

10、x3)以注塑料后注塑所述转移膜,其中,通过所述注塑料在所述转移层中的转移膜上的作用,将所述一个或多个成型元件的三维形状的成型部相对于所述装饰层精确套准地引入。

11、因此用于制造塑料注塑件的方法尤其是imd注塑方法。

12、该任务还通过一种塑料注塑件解决。塑料注塑件尤其利用根据本发明的用于制造塑料注塑件的方法来制造。塑料注塑件包括注塑料和转移膜的、尤其imd转移膜的利用注塑料后注塑的转移层。所述转移膜尤其利用根据本发明的用于制造转移膜的方法制造和/或是根据本发明的转移膜。转移层包括装饰层并且具有三维形状的成型部,其中,所述成型部相对于所述装饰层精确套准地引入。

13、因此三维形状的成型部尤其不仅仅涉及注塑机的模具半部的形状。优选地,成型部是如下成型部,该成型部附加地以转移层的形状引入,该转移层通过模具半部产生,在利用注塑料对转移膜进行后注塑时,载体层和/或一个或多个成型元件贴靠在该模具半部上。

14、由此尤其实现,可以在塑料注塑件的表面上制造触觉元件和/或触感元件和/或深度效果。此外实现了,触觉元件和/或触感元件和/或深度效果能够相对于装饰元件和/或背光罩和/或功能构件、例如塑料注塑件的背光部和/或触摸传感器精确套准地制造。在此可能的是,塑料注塑件的透射特性不受影响。尤其能够实现的是,在塑料注塑件上提供触觉元件和/或触感元件和/或深度效果,它们通过其相对于装饰层和可选地相对于遮蔽层和/或相对于功能构件的精确套准的布置确保在使用塑料注塑件时改善的操作和/或感觉。

15、此外能够实现,能够降低用于制造用于不同的表面结构的新的模具的必要性和/或借助于模具提供的形状能够通过另外的三维形状补充并且尤其被个性化。此外实现,可以成本低廉地以小批量制造转移膜和由此被涂覆的塑料注塑件。如果借助于模具提供的形状借助于三维形状来补充,那么此外可以实现的优点是,转移膜在注塑机中的定位可以更有效地设计。根据应用,例如装饰层和注塑机的模具之间的相对位置与额定位置的偏差至少在一定程度上可以被忽略。由于通过与装饰层精确套准地施加一个或多个成型元件,三维形状的成型部始终相对于装饰层精确套准地定位,所以保持了塑料注塑件的不同部件的布置的精确印象。在此,所有功能构件可以进一步相对于三维形状的成型部精确套准地并且同时相对于装饰层和可选的遮蔽层精确套准地布置,从而功能构件可以精确地工作和操作。

16、在从属权利要求中说明本发明的有利的设计方案。

17、“套准的(registriert)”或“套准(register)”或者说“匹配精确(passergenau)”或者说“精确套准(registergenau)”或者“匹配精度(passergenauigkeit)”或者“套准精度(registergenauigkeit)”可以理解为两个或更多个层相对彼此的位置精度。在此,套准精度应在预设的公差、即套准公差内运动并且在此尽可能小。同时,多个元件和/或层的彼此的套准精度是重要的特征,以提高过程可靠性。在此,位置精确的定位尤其可以借助于传感的、优选光学可探测的配合标记或套准标记进行。这些配合标记或套准标记在此可以表示特殊的单独的元件或区域或层,或者本身是待定位的元件或区域或层的一部分。

18、层和/或片层尤其可以理解为基本平面的形成物,其优选构造为整面的或者图案状的并且优选本身是单层的或者多层的。

19、触觉元件尤其理解为可触觉感知的元件。触感元件尤其理解为可触感感知的元件。

20、功能性构件尤其是具有电功能、尤其是电子功能的构件。优选地,功能构件应理解为一种构件,其优选通过信息输入和/或信息输出能够实现与用户的交互。

21、可能的是,在步骤b)期间,所述提供包括将至少包括装饰层的转移层施加到载体层上。所述一个或多个成型元件优选局部地施加到载体层上和/或施加在具有比其他部分区域中更大厚度的部分区域中。将层施加到载体层上尤其可以直接施加到载体层上或者间接地经由一个或多个另外的层进行。

22、区域、并且尤其还有部分区域优选在垂直于由转移膜或相应的层撑开的平面和/或主面观察时被说明并且包括优选全部与该平面和/或主面重叠的转移膜的和/或塑料注塑件的部分。

23、转移层可以施加在载体层的第一侧上并且一个或多个成型元件施加在载体层的与第一侧对置的第二侧上。

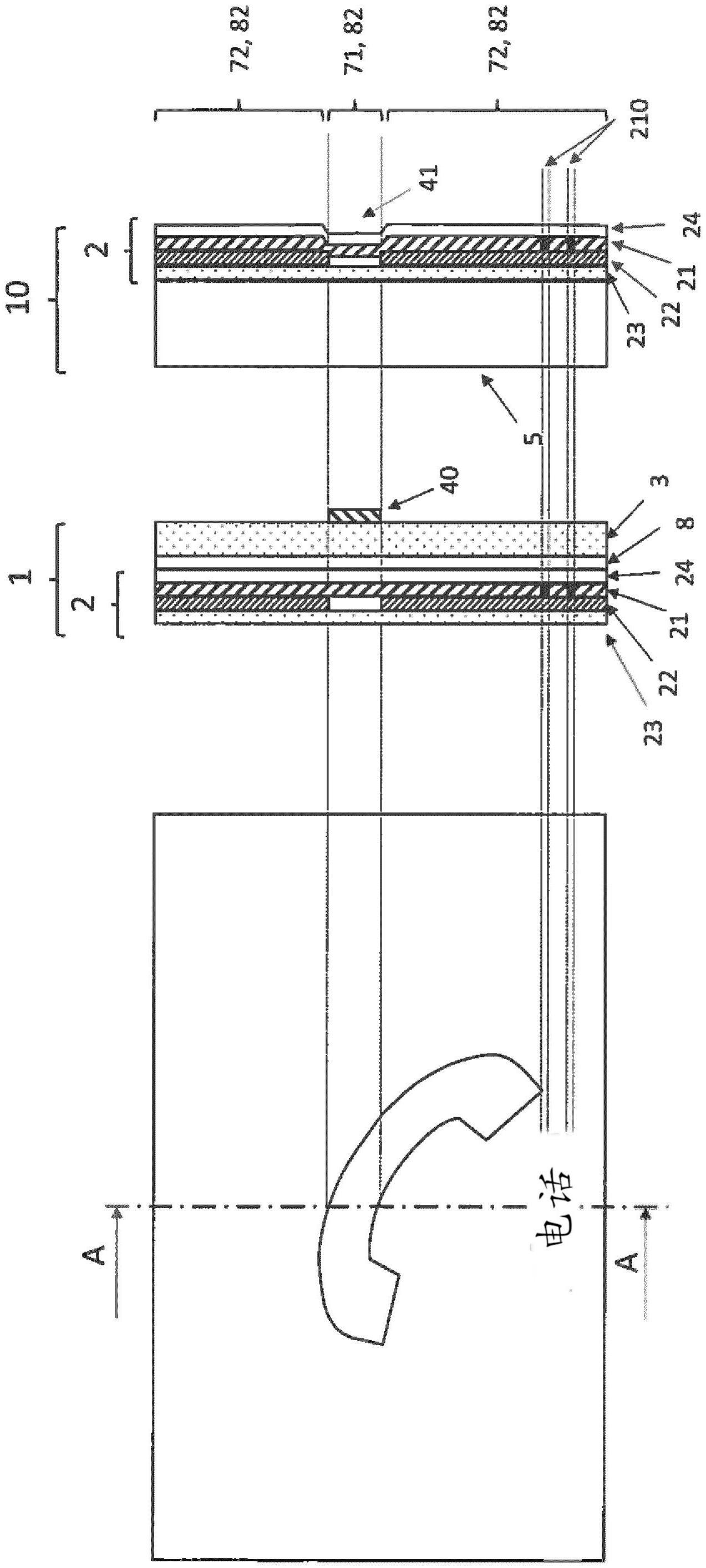

24、在塑料注塑件和/或用于制造该塑料注塑件的方法的有利实施方案中,和/或尤其这样布置成型部,使得成型部不损害转移层、尤其装饰层和/或遮蔽层和/或注塑料的透射特性。不受损尤其是理解成,成型部以如下方式布置,即,成型部基本对透射穿过转移层的可视区域的辐射、尤其是透射穿过转移层的可视区域的光的波长、尤其是颜色、和/或散射和/或亮度和/或光密度没有影响。例如,转移层、尤其是转移层的保护层能够在可视区域中均匀地被透射,尤其是当转移层已经具有成型部时。

25、适宜地,成型部不与可视区域重叠或者在成型部与可视区域重叠时确保了,转移层、尤其转移层的保护层在可视区域中基本不具有层厚度改变。这例如可以在所述可视区域整面地与成型部重叠时实现。此外可能的是,一个或多个成型元件为此至少在可视区域中在此具有恒定的层厚度。

26、换言之,这意味着透射特性不受损或不显著受损。对于透射特性例如尤其理解为光散射和/或光强度和/或光色和/或波长和/或光密度和/或辐射角。

27、利用注塑料对转移膜后注塑优选在200℃至300℃的范围内的注塑料的温度情况下进行。注塑料优选包括abs、asa、pa、pp、pc、pmma、san、tpo或上述材料中的两种或更多种材料的混合物或者尤其由其构成。

28、在后注塑转移膜之前,转移膜优选在注塑机中布置在模具半部上,尤其布置在两个模具半部之间,其中,在后注塑之前闭合模具半部。通过用注塑料后注塑转移膜,转移膜尤其被压向模具半部并且构成与模具半部互补的形状。塑料注塑件的成型部在此尤其借助于一个或多个成型元件形成。可能的是,一个或多个成型元件和/或载体层于是从塑料注塑件移除或在尤其制成的塑料注塑件中移除。

29、成型元件和/或成型部的三维形状尤其是应当理解为,基本在所有三个空间方向上的尺寸都有助于一个或多个成型元件或成型部的造型。通过三维形状,尤其除了由注塑机的模具半部实现的曲率外,尤其使转移层的至少一个表面弯曲。

30、所述一个或多个成型元件优选形成一个或多个图案或包括所述一个或多个图案和/或尤其为了构造塑料注塑制品中的一个或多个图案、尤其是成型部而引入到转移膜中。尤其可能的是,一个或多个成型元件和/或成型部在一个平面中的投影的外轮廓跟随尤其二维图案的外轮廓。三维形状也可以包括二维图案并且二维图案优选地可以设置有空间结构,例如办法是:在第三空间方向上给二维图案设置高度。二维图案的高度例如是成型元件的厚度或高度和/或成型部的高度。此外可能的是,三维形状是仅可以通过空间结构成像的图案。例如,从图形表示、图像、符号、徽标、纹章、肖像、样式、字母数字字符、尤其是3d笔迹中选择图案或其组合,其中,优选可以是正的和/或负的成像。因此可以提供用于深度效果和/或触觉元件和/或触感元件的图案。

31、尤其在利用步骤x3)的注塑料后注塑转移膜时,在转移层中产生凹陷区域,其中,凹陷区域优选通过成型部形成并且尤其具有一个或多个成型元件的正成像。也可能的是,在步骤x3)的利用注塑料对转移膜进行后注塑时,在转移层中形成隆起区域,该隆起区域尤其具有一个或多个成型元件的负成像。因此可能的是,隆起区域和/或凹陷区域和/或成型部可以形成一个或多个图案,所述图案尤其与一个或多个成型元件的一个或多个图案互补。隆起区域尤其是这样的区域,在该区域中在转移膜中不存在成型元件和/或在该区域中转移层在用注塑料后注塑时向载体层的方向变形。凹陷区域尤其是这样的区域,在该区域中在转移膜中存在成型元件和/或在该区域中转移层在用注塑料后注塑时不会或基本不会在载体层的方向上运动。隆起区域和/或凹陷区域可以是关联区域,或者备选地或附加地包括彼此分离的一个或多个部分区域。转移层优选至少布置在具有一个或多个成型元件的区域与没有成型元件的区域之间的边界线上,优选在垂直于由转移膜撑开的平面观察时。由此可能的是,例如通过压力和/或热量对转移膜的作用使转移层相对于装饰层精确套准地变形,尤其是通过产生隆起区域和凹陷区域。

32、可能的是,所述一个或多个成型元件的一个或多个第一层具有数字印刷油墨或由数字印刷油墨构成,优选具有喷墨印刷油墨、优先是uv喷墨印刷油墨或由喷墨印刷油墨、优先是uv喷墨印刷油墨构成。尤其是,在用于制造转移膜的方法中在步骤c)中所述一个或多个成型元件的一个或多个第一层以数字印刷方法、优选喷墨印刷方法、优先是uv喷墨印刷方法来施加。

33、此外可能的是,一个或多个成型元件的一个或多个层尤其借助于辐射、优选uv辐射是可交联的或交联的。

34、借助于数字印刷方法尤其实现了,能够实现小的批量、尤其是一个批量。此外,借助数字印刷方法、尤其是uv喷墨印刷方法改善套准公差。

35、优选地,在数字印刷方法中,借助于一种或多种选自cmyk颜色(cmyk=青色、品红、黄色、黑色)或特殊颜色(例如白色或金属色)的印刷油墨印刷一个或多个层。

36、此外也可想到的是,尤其在步骤c)中借助于凹版印刷和/或柔性版印刷和/或丝网印刷施加一个或多个成型元件的一个或多个层。因此也可能的是,转移膜的一个或多个成型元件的一个或多个层包括凹版印刷油墨和/或柔版印刷油墨和/或丝网印刷油墨。

37、特别可能的是,一个或多个成型元件是单层的或多层的。优选地,在步骤c)中和/或在转移膜中,一个或多个成型元件的两个或更多个层彼此重叠地施加和/或一个或多个成型元件至少部分地借助于3d打印来施加。由此例如能够实现,提高从载体层出发的一个或多个成型元件的高度。此外可能的是,一个或多个成型元件的多个层借助于相同的印刷方法将施加或者已施加和/或多个层借助于不同的印刷方法将施加或者已施加。3d打印可以被理解为例如选择性激光烧结(sls)、熔融沉积建模(fdm)和/或立体光刻(sla)。

38、尤其可能的是,使用至少两种不同的印刷方法来施加一个或多个成型元件。例如可能的是,借助于印刷方法(其优选不是数字印刷方法)、例如借助于丝网印刷来施加一个或多个成型元件的一个或多个第一层。借此尤其施加一个或多个成型元件的大的非个性化的面。此外可能的是,所述一个或多个成型元件的在步骤c)中最后施加的至少一个层利用数字印刷方法、优选喷墨印刷方法、优先是uv喷墨印刷方法施加。尤其是,所述一个或多个成型元件中的形成所述转移膜的外部面的至少一个层具有数字印刷油墨或由数字印刷油墨构成,尤其具有喷墨印刷油墨、优选是uv喷墨印刷油墨或由喷墨印刷油墨、优选是uv喷墨印刷油墨构成。借此例如可以实现步骤c)中的不同层的施加的空间分离。由此例如能够优选地以小面积的形式、尤其在运输、存放前和/或后并且尤其在制造塑料注塑件的不久前和/或地点处实现个性化。

39、此外可能的是,在塑料注塑件中借助于一个或多个成型元件的不同高度制造具有不同高度的成型部。这尤其通过在数字印刷方法中使用合适的设定来实现,优选通过重叠的印刷油墨和/或成型元件的层的数量、各个墨滴大小、uv固化参数、各个印刷油墨的施加重量和/或其组合来实现。因而可能的是,转移膜具有不同高度的一个或多个成型元件,和/或塑料注塑件具有带有不同高度和/或深度的成型部,尤其是具有带有不同高度的隆起区域的部分区域和/或带有不同高度的凹陷区域的部分区域。

40、一个或多个成型元件的借助数字印刷施加的层的层厚度优选处于0.5μm至50μm的范围内,尤其处于1μm至25μm的范围内。

41、此外可能的是,一个或多个成型元件的至少一个借助数字印刷被印刷的成型元件具有1μm至200μm的层厚度。一个或多个成型元件的至少一个成型元件的层厚度尤其在1μm至200μm的范围内。在此,优选借助数字印刷并且尤其重叠地施加至少一个成型元件的多个层、优选所有层。

42、此外可能的是,一个或多个成型元件的借助于凹版印刷被印刷的层具有在1μm至25μm范围内的层厚度,和/或一个或多个成型元件的借助于丝网印刷被印刷的层具有在1μm至100μm范围内的层厚度。

43、塑料注塑件的成型部的高度优选在1μm至200μm的范围内,该高度尤其在用于制造塑料注塑件的方法中实现。

44、此外可能的是,该方法具有以下步骤:

45、-尤其借助uv辐射来照射一个或多个成型元件,其中,执行一个或多个照射步骤,所述照射步骤优选在步骤c)之后执行和/或在步骤c)期间执行,尤其是在将一个或多个成型元件的至少一个层重叠地施加到一个或多个成型元件的所述两个或更多个层中的至少另一个层上之前执行。在步骤c)期间、尤其是在将一个或多个成型元件的至少一个层重叠地施加到所述一个或多个成型元件的两个或更多个层中的至少另一个层上之前的照射是有利的,因为由此提高相应下部的层的黏度,使得该层一方面不延伸并且另一方面后续层获得更稳定的基底。可想到的是,重叠的层在此期间被固化,由此例如所述层不延伸并且由此例如可以实现更高的高度宽度比。

46、所述一个或多个成型元件优选由聚丙烯酸酯和/或聚甲基丙烯酸酯、聚氨酯类构成,尤其是由包括聚酯多元醇、聚醚多元醇、聚碳酸酯多元醇、聚丙烯酸酯多元醇的组和/或这些聚合物、聚酯、聚醚、聚烯烃、环氧树脂的组合和/或由上述物质的衍生物制成。这些制剂特别可以是未交联的和进一步交联的,优选通过异氰酸酯、碳二亚胺、三聚氰胺和/或氮丙啶和/或所述化合物的衍生物。

47、所述一个或多个成型元件可进一步且尤其由辐射固化的丙烯酸酯和/或甲基丙烯酸酯制成,包括聚丙烯酸酯丙烯酸酯(“丙烯酸丙烯酸酯”)、聚氨酯丙烯酸酯、聚酯丙烯酸酯、聚碳酸酯丙烯酸酯和/或聚醚丙烯酸酯和/或上述物质的共聚物。辐射固化的制剂,尤其是辐射固化的丙烯酸酯和/或甲基丙烯酸酯,在此优选为低聚物。低聚物尤其是具有在2至100的范围内的单体数量的分子。

48、尤其是除了所述的聚丙烯酸酯外,所述一个或多个成型元件优选包含另外的uv可固化的丙烯酸酯单体和/或甲基丙烯酸酯单体和/或由其制备。根据实施方案,这些单体尤其包含一个或多个丙烯酸酯基团和/或优选另外的亚基团,例如烷基、芳基、环烷基、环烷基芳基、烷氧基烷基、烷氧基芳基、亚硫酰基、亚硫酰芳基、环亚硫酰基、环亚硫酰基芳基、烷氧基亚硫酰基,环烷氧基亚硫酰基、烷氧基环亚硫酰基、环烷氧基环亚硫酰基、烷氧基亚硫酰基芳基、环烷氧基亚硫酰基芳基、烷氧基环亚硫酰基芳基和/或环烷氧基环亚硫酰基芳基基团。

49、由此尤其能够设定特定的漆特性,例如在辐射固化时的黏度和三维网络的优化的构造。通过选择单体或这些单体的组合,可以特别有针对性地控制所述一个或多个成型元件的其他特性,例如表面硬度或残余粘性(通常用术语“粘性”表示)。

50、所述一个或多个成型元件可以尤其在上述物质的组合的意义上由辐射固化的双固化漆构成。双固化漆可以由具有不饱和丙烯酸酯基团和/或甲基丙烯酸酯基团的不同聚合物或低聚物组成。这些官能团又可以在辐射固化步骤中彼此自由基交联。对于第一步骤中的热预交联,在这些聚合物或低聚物中优选也使用至少两个或更多个醇基。这些醇基可以尤其与多官能异氰酸酯或三聚氰胺甲醛树脂交联。作为优选的不饱和低聚物或聚合物,例如可以考虑不同的uv原材料,如环氧丙烯酸酯、聚醚丙烯酸酯、聚酯丙烯酸酯和尤其是聚丙烯酸酯丙烯酸酯。作为异氰酸酯,尤其使用基于tdi(tdi=甲苯-2、4-二异氰酸酯)、hdi(hdi=六亚甲基二异氰酸酯)或ipdi基(ipdi=异佛尔酮二异氰酸酯)的封闭和/或未封闭的代表物被用作异氰酸酯。三聚氰胺交联剂可以来自于完全醚化的亚氨基型的和/或苯并胍胺的组。

51、在优选的实施方式中,一个或多个成型元件例如为了在稍后的定位时更好的可读性并且尤其为了稍后施加的部件的精确套准的施加而构造为着色层。在此,着色层可以由着色剂和/或颜料、尤其是光学可变颜料和/或金属颜料组成或包括它们。尤其,为了优化流变性能,所述一个或多个成型元件也可以配备或将配备有填料,例如hdk(高分散硅酸)。

52、尤其是为了改善注塑模具、尤其是在步骤x3)中与一个或多个成型元件接触的模具半部的分离特性,所述一个或多个成型元件设有分离剂。所述分离剂优选是硅树脂。这些硅树脂尤其可以为了更好地结合到一个或多个成型元件的三维网络中而在其侧配备有承载可辐射固化的基团的侧链。这些基团优选由可辐射固化的丙烯酸酯和/或甲基丙烯酸酯的类别构成,由丙烯酸酯丙烯酸酯、氨基甲酸酯丙烯酸酯、丙烯酸酯、碳酸酯丙烯酸酯和/或醚丙烯酸酯和/或由这些物质组成的共聚物构成和/或包括这些。这些基团中的每个基团以及硅树脂本身又尤其可以承载端基,所述端基优选有助于在一个或多个成型元件中的热交联。这些端基可以尤其是醇基、多官能异氰酸酯或三聚氰胺甲醛树脂。作为异氰酸酯,优选使用基于tdi(tdi=甲苯-2、4-二异氰酸酯)、hdi(hdi=六亚甲基二异氰酸酯)或ipdi基(ipdi=异佛尔酮二异氰酸酯)的封闭的和未封闭的代表物被用作异氰酸酯。三聚氰胺交联剂尤其选自来自完全醚化的亚氨基型的和/或苯并胍胺的组。硅树脂也可以带有亚基团,所述亚基团尤其不有助于交联,但是尽管如此有针对性地影响相关的硅树脂的特性。这些亚基团可以例如选自以下物质类中的一种或多种物质类:烷基、芳基、环烷基、环烷基芳基、烷氧基烷基、烷氧基芳基、亚硫酰基、亚硫酰基芳基、环亚硫酰基、环亚硫酰基芳基、烷氧基亚硫酰基、环烷氧基亚硫酰基、烷氧基环亚硫酰基、环烷氧基环亚硫酰基-烷氧基亚硫酰基芳基、环烷氧基亚硫酰基芳基、烷氧基环硫酰基芳基或环烷氧基环硫酰基芳基基团。

53、优选地,所述一个或多个成型元件包含所谓的uv引发剂,尤其当辐射固化尤其是uv辐射固化时,用于引发辐射固化。所述uv引发剂优选选自α-烷氧基、α-羟基或α-氨基芳基酮类和/或酰基氧化膦类。酰基氧化膦尤其由于其在uv-led范围内特别合适的吸收特性而优选与一个或多个成型元件的uv喷墨印刷组合地使用。

54、尤其为了改善特定和典型的漆特性,例如润湿、流平、发泡等,所述一个或多个成型元件可能含有添加剂。为了将这些添加剂引入到三维网络中,这些添加剂典型地本身具有辐射固化或热交联基团或其组合。

55、尤其为了在辐射固化期间通过所形成的自由基与空气的氧分子反应使链断裂最小化和/或为了减少自由基链向成型元件表面的迁移,优选给一个或多个成型元件表面添加叔胺和/或丙烯酸酯胺,尤其是所谓的胺增效剂。尤其为了将这些添加剂引入到三维网络中,这些添加剂优选同样本身具有辐射固化或热交联基团或其组合。

56、可能的是,所述隆起区域和/或所述凹陷区域具有在0.025mm到0.1mm范围内的最小线宽和/或最小点尺寸。最小线宽尤其应理解为一个区域的最小宽度。最小点尺寸尤其是具有圆形基面的最小直径。

57、此外可能的是,该凹陷区域优选具有大于0.025mm的最小线宽和/或最小点尺寸,以用于尤其在一个或多个成型元件借助数字印刷施加的情况下产生一个或多个成型元件的正成像。

58、此外可能的是,该隆起区域优选具有大于0.040mm的最小线宽和/或最小点尺寸,以用于尤其在一个或多个成型元件借助数字印刷施加的情况下产生一个或多个成型元件的负成像。

59、此外可能的是,该凹陷区域优选具有大于0.075mm的最小线宽和/或最小点尺寸,以用于尤其在一个或多个成型元件借助凹版印刷施加的情况下产生一个或多个成型元件的负成像。

60、此外可能的是,该隆起区域优选具有大于0.12mm的最小线宽和/或最小点尺寸,以用于尤其在一个或多个成型元件借助凹版印刷施加的情况下产生一个或多个成型元件的负成像。

61、此外可能的是,该凹陷区域优选具有大于0.10mm的最小线宽和/或最小点尺寸,以用于尤其在一个或多个成型元件借助丝网印刷施加的情况下产生一个或多个成型元件的负成像。

62、此外可能的是,该隆起区域优选具有大于0.15mm的最小线宽和/或最小点尺寸,以用于尤其在一个或多个成型元件借助丝网印刷施加的情况下产生一个或多个成型元件的负成像。

63、例如,在产生约0.5cm×0.01cm的触觉面时,可以确定在正的和负的成型元件之间没有可感觉到的和/或用指尖可接触到的区别。正的成型元件被理解成单个的成型元件,该成型元件在后注塑后在观察横截面时在载体层中引起凹陷区域。负成型元件理解为一个或多个整面的成型元件,其在后注塑后在观察横截面时引起载体层的隆起区域。

64、尤其是,一个或多个成型元件具有比载体层和/或转移层、优选比转移层的至少一个层更高的形状稳定性。较高的形状稳定性尤其是可理解为在用注塑料对转移膜进行后注塑时的较高的变形阻力。

65、尤其在用注塑料进行后注塑时,优选在imd注塑过程中、尤其在步骤x3)中,所述一个或多个成型元件优选是机械稳定的和/或具有机械稳定性。机械稳定性在此尤其是理解为一个或多个成型元件相对于通过注塑料、尤其是在以注塑料对转移膜进行后注塑时作用的负载的稳定性。换言之,一个或多个成型元件优选足够硬并且建立与载体膜的足够强的连接,以便尤其承受在后注塑时产生的高压。优选地,一个或多个成型元件为此具有大于200 ℃的玻璃化转变温度。此外,所述一个或多个成型元件可以在直至200 ℃的温度下具有基本恒定的抗压强度。由此,尤其在以压力和/或热量加载转移膜时、尤其在以注塑料对转移膜进行后注塑时确保了转移层的变形。此外,尤其实现成型部的高边缘清晰度。

66、可能的是,在比较在利用注塑料进行的转移膜的后注塑之前和之后的一个或多个成型元件的高度时,根据高度差来求取机械稳定性,其中,在利用注塑料对转移膜进行后注塑之后的一个或多个成型元件的高度相应于塑料注塑件的成型部的高度。

67、优选地,成型部具有在以注塑料进行后注塑之前的转移膜的一个或多个成型元件的高度的90%至100%范围内的高度。可能的是,在后注塑时在注塑模具中出现的温度、尤其注塑料的温度处于150℃至500℃的范围内、尤其在200℃至300℃的范围内。可能的是,在后注塑时在注塑模具中出现的压力、尤其注塑模具内压在300bar至1000bar的范围内、尤其在400bar至800bar的范围内。

68、优选地,尤其根据在凹陷区域中的转移层的外部面与在隆起区域中的转移层的相邻外部面之间的高度差,在塑料注塑件上求取成型部的高度。外部面尤其是暴露的表面,优选在分离载体层之后。尤其在对转移膜进行后注塑之前测量一个或多个成型元件的高度。尤其借助扫描电子显微镜(sem)来执行测量成型部和/或一个或多个成型元件的高度和/或线宽和/或点尺寸。

69、例如可能的是,尤其对于载体层具有50μm的层厚度并且优选由pet构成的情况,在注塑料后注塑之后的成型部具有在以注塑料后注塑转移膜之前的一个或多个成型元件的高度的90%的高度。也可能的是,尤其对于载体层具有75μm的层厚度并且优选由pet构成的情况,在注塑料后注塑之后的成型部具有在以注塑料后注塑转移膜之前的一个或多个成型元件的高度的100%的高度。尤其在优选由pet构成的载体层的层厚度至少为75μm时,一个或多个成型元件的高度保持不变或者说在利用注塑料对转移膜后注塑之前与后注塑之后一样高。

70、有利地已经表明,载体层的层厚度不影响边缘清晰度,从而所述一个或一个以上成型元件不需要具有相对于所述边缘清晰度的较粗糙结构。边缘清晰度描述了“锐度”或精度或准确度,所产生的结构以该锐度或精度或精确度穿透或突出于载体膜。

71、装饰层尤其具有一个或多个装饰元件。装饰层和/或一个或多个装饰元件优选包括下列层中的一个或多个层:一个或多个有色层,尤其是一个或多个有色漆层,一个或多个反射层,尤其是一个或多个金属层和/或一个或多个hri层(hri=高折射指数),一个或多个光学活性的和/或光学可变的结构,尤其是一个或多个光学活性的起伏结构,优选一个或多个衍射结构和/或全息图和/或折射结构和/或亚光结构。装饰层和/或一个或多个装饰元件中的一个或多个层优选在用于制造转移膜的方法中施加。装饰层和/或一个或多个装饰元件中的一个或多个层可以分别整面地或分别局部地存在。装饰层和/或一个或多个装饰元件中的一个或多个层可以分别在表面区域上重叠和/或在表面区域上彼此相邻地存在。彼此相邻的布置可以彼此相距一定距离或者可以彼此直接邻接而彼此没有距离地存在。

72、优选在转移膜中或在步骤c)中,一个或多个成型元件沿至少两个不同的方向相对于装饰层精确套准地布置。这两个不同的方向尤其彼此正交地定向和/或展开一个平面,该平面平行于载体层的主面。由此例如可能的是,在用于制造转移膜的方法中,一个或多个成型元件不仅在载体层的运行方向上而且横向于载体层的运行方向与装饰层精确套准地施加,尤其是与装饰层的彼此分离的装饰元件、例如分离的图案精确套准地施加。尤其可能的是,一个或多个成型元件的至少一个成型元件分别与一个或多个装饰元件的至少一个装饰元件精确套准地布置,其中,所述至少一个装饰元件优选形成单独的图案。单独的图案尤其不是连续图案和/或在转移膜和/或塑料注塑件中具有在两个不同的方向上可见的边界线。所述一个或多个成型元件和所述一个或多个装饰元件可以分别在表面区域上重叠和/或在表面区域上彼此相邻地存在。彼此相邻的布置可以彼此相距一定距离或者可以彼此直接邻接而彼此没有距离地存在。

73、一个或多个成型元件与装饰层之间的套准公差优选处于0.05mm至1.0mm的范围内,优选处于0.05mm至0.2mm的范围内。在一个或多个成型元件和装饰层之间的套准公差尤其最大为1.0mm,优选最大为0.2mm。因此也可能的是,成型部与装饰层之间的套准公差优选处于0.05mm至1.0mm的范围内,优选处于0.05mm至0.2mm的范围内,和/或处于最大1.0mm,优选处于最大0.2mm。

74、如果一个或多个成型元件借助于数字印刷方法、优选借助于喷墨印刷、优先是uv喷墨印刷施加,那么尤其实现在0.05mm至0.2mm的范围内的套准公差。如果一个或多个成型元件借助于丝网印刷来施加,则尤其是在0.2mm至1.0mm范围内的套准公差是可能的。优选地,分别在所述一个或多个成型元件中的一个或多个成型元件与所述一个或多个装饰元件中的一个或多个所配设的装饰元件之间实现套准公差。

75、优选地,在将一个或多个成型元件施加到步骤c)的载体层上之前,借助于至少一个传感器检测装饰层的位置、尤其是配设给一个或多个成型元件的一个或多个装饰元件的位置。然后,优选在步骤c)中施加到载体层上时,根据装饰层的位置、尤其是根据配设有一个或多个成型元件的一个或多个装饰元件的位置来定向所述一个或多个成型元件。

76、转移层尤其具有遮蔽区域和/或可视区域。该方法优选地、尤其是在步骤c)之前和/或之后包括以下步骤:

77、b1)在所述转移层中提供和/或产生遮蔽区域和/或可视区域。优选在步骤b1)中或之后在转移层中产生可视区域和/或转移膜的转移层优选在步骤b1)中已经具有可视区域。

78、可视区域优选具有透射率,该透射率尤其高于遮蔽区域的透射率,尤其是比所述遮蔽区域的透射率高了至少10%和/或在10%至100%的范围内的值。优选地,可视区域具有大于50%、尤其大于75%的透射率。优选地,遮蔽区域具有小于50%、尤其小于20%、优选小于5%的透射率。透射率在此尤其涉及电磁波,优选具有对于人眼可见的波长。

79、在可能的实施方式中,可视区域中的转移层尤其对于人眼可见的光是透明的。在遮蔽区域中,转移层尤其对于人眼可见的光是不透明的。不透明尤其意味着具有0%至10%的透射率。透明尤其意味着具有10%至100%的透射率。

80、遮蔽区域特别地借助于遮蔽层将形成或已形成,该遮蔽层降低了转移层在遮蔽区域中的透射率。尤其可能的是,例如当塑料注塑件配备有一个或多个发光器件、尤其一个或多个led和/或一个或多个显示器时,将遮蔽层用作背光遮蔽。

81、遮蔽层尤其借助一个或多个层形成或者包括一个或多个层,所述层选自:一个或多个有色层,尤其是一个或多个有色漆层,一个或多个反射层,尤其是一个或多个金属层和/或一个或多个hri层(hri=高折射指数),一个或多个光学活性的和/或光学可变的结构,尤其是一个或多个光学活性的起伏结构,优选一个或多个衍射结构和/或全息图和/或折射结构和/或亚光结构。

82、适宜的是,所述一个或多个反射层中的至少一个反射层布置在起伏结构上,尤其是直接布置在起伏结构上和/或至少局部地或整面地布置在起伏结构上。

83、此外可能的是,所述一个或多个有色层是着色的、不着色的、分别不同地着色的、透明的和/或不透明的。此外,在有色层之间也可以布置另外的透明层。优选地,一个或多个有色层包括一种或多种粘结剂、着色剂和/或颜料,尤其是光学可变颜料和/或金属颜料。此外可能的是,所述一个或多个有色层可以由基于聚甲基丙烯酸甲酯(=pmma)的漆构造。一个或多个反射层优选地是不透明的和/或透明的。此外可能的是,一个或多个反射层整面地或部分地施加。

84、hri层尤其是具有高折射率的层,优选高于1.5。所述一个或多个hri层优选地包括以下材料中的一种或多种材料或由以下材料中的一种或多种材料构成:zns、sio2、tio2和/或zro2等。所述一个或多个金属层优选地包括以下材料中的一种或多种材料或由以下材料中的一种或多种材料构成:铝、铬、铟、铜和/或其合金。也可能的是,所述一个或多个反射层中的一个或多个反射层具有上述特性中的多个不同特性。

85、上述特性尤其可以由遮蔽层的一个或多个层和/或装饰层的一个或多个层和/或一个或多个装饰元件来显示。此外,遮蔽层和/或装饰层能够是单层或多层的。

86、遮蔽层优选借助数字印刷方法、尤其借助喷墨印刷、优先是uv喷墨印刷、凹版印刷和/或丝网印刷将施加或已施加。遮蔽层尤其具有在1μm至100μm范围内的层厚度。尤其当借助数字印刷方法、优选喷墨印刷、优先是uv喷墨印刷施加遮蔽层时,遮蔽层的层厚度可以在1μm至50μm的范围内。当遮蔽层借助凹版印刷被施加时,遮蔽层的层厚度优选地可以在1μm至30μm的范围内。当遮蔽层借助丝网印刷被施加时,遮蔽层的层厚度优选地可以在5μm至100μm的范围内。

87、也可想到的是,在所述步骤x3)前和/或后,执行以下步骤:

88、b2)在所述转移层中产生可视区域,其中,所述可视区域与所述一个或多个成型元件、所述成型部和/或所述装饰层精确套准地布置,并且其中,在所述可视区域中部分地去除所述遮蔽层和/或在所述可视区域中提高所述转移层的透射率。优选地,在这种情况下,首先也将遮蔽层施加在一个区域中,该区域在加工遮蔽层之后在该区域中形成可视区域。尤其是,该可视区域在此借助于激光器产生。特别优选地,在执行步骤x3)之后,尤其其中,利用注塑料对转移膜后注塑并且在注塑料固化之后,借助于激光器制造可视区域。

89、有利地,一个或多个成型元件和可视区域和/或遮蔽区域、尤其是遮蔽层彼此精确套准地布置在转移膜中。在该方法中,尤其在步骤c)期间和/或在步骤b1期间,所述一个或多个成型元件和所述可视区域和/或所述遮蔽区域、尤其所述遮蔽层彼此精确套准地布置。

90、在一个或多个成型元件与可视区域和/或遮蔽区域之间的、尤其在一个或多个成型元件与遮蔽层之间的套准公差优选处于0.05mm至1.0mm的范围内,优先处于0.05mm至0.2mm的范围内。在一个或多个成型元件和可视区域和/或遮蔽区域之间、尤其在一个或多个成型元件和遮蔽层之间的套准公差尤其最大为1.0mm、优选最大为0.2mm。因此也可能的是,尤其在成型部与可视区域和/或遮蔽区域之间的套准公差、尤其在成型部与遮蔽层之间的套准公差优选处于0.05mm至1.0mm的范围内,优选处于0.05mm至0.2的范围内,和/或最大为1.0mm,优选最大为0.2mm。

91、如果一个或多个成型元件借助于数字印刷方法、优选借助于喷墨印刷、优先是uv喷墨印刷施加,那么尤其实现在0.05mm至0.2mm的范围内的套准公差。如果成型元件借助于丝网印刷来施加,则尤其是在0.2mm至1.0mm范围内的套准公差是可能的。

92、装饰层与可视区域和/或遮蔽区域之间、尤其装饰层与遮蔽层之间的套准公差优选处于0.1mm到0.4mm的范围内和/或处于最大0.4mm。如果遮蔽层优选在线地借助于凹版印刷方法施加,则尤其实现在0.1mm至0.4mm范围内的套准公差。在此,遮蔽层尤其是与步骤c)在线地执行。此外可能的是,装饰层的施加与遮蔽层的施加并且尤其与步骤c)在线执行。

93、“在线”执行的方法步骤尤其直接相继地或同时地执行。在此,载体层优选从卷展开并且尤其在步骤之间不卷起或临时存放。此外也可能的是,装饰层、遮蔽层、分离层、保护层和/或底漆的施加在线执行。

94、尤其能够实现,塑料注塑件相对于成型部和装饰层精确套准地具有可视区域和/或遮蔽区域,所述遮蔽区域尤其借助于所述遮蔽层形成。由此例如可能的是,背光照明所述可视区域并且借助于另外的功能构件、例如触摸传感器实现交互,所述另外的功能构件能够特别简单地、直观地或精确地执行。

95、此外可能的是,在所述一个或多个成型元件和/或所述装饰层和/或所述可视区域和/或所述遮蔽区域、尤其是所述遮蔽层之间的最大套准公差处于0.15mm至0.6mm的范围内。因此也可能的是,在所述成型部和/或所述装饰层和/或所述可视区域和/或所述遮蔽区域、尤其是所述遮蔽层之间的最大套准公差处于0.15mm至0.6mm的范围内。在此,最大的套准公差尤其说明了所述部件中的两个部件相对于彼此的相对位置的额定值的最大偏差。

96、可视区域尤其由尤其在遮蔽层中的一个或多个空位和/或留空部形成和/或包括尤其在遮蔽层中的一个或多个空位和/或留空部。此外可能的是,所述可视区域至少在部分区域中与所述一个或多个成型元件重合地布置,和/或所述遮蔽区域不与所述一个或多个成型元件重叠。例如可能的是,所述一个或多个空位和/或留空部的可视区域可以形成在不透明层中和/或包括一个或多个空位和/或留空部,其中,不透明层形成例如遮蔽区域或其一部分和/或遮蔽层。尤其在塑料注塑件中或在用于制造塑料注塑件的方法中也可能的是,可视区域由尤其在遮蔽层中的一个或多个空位和/或留空部形成和/或包括尤其是在遮蔽层中的一个或多个空位和/或留空部。由此可能的是,所述可视区域至少在部分区域中与所述成型部和/或所述转移层的凹陷区域重合地布置,和/或所述遮蔽区域不与所述成型部重叠。在此可想到的是,所述一个或多个空位和/或留空部至少部分地用所述转移层填充。尤其可能的是,在步骤x3)中用注塑料对转移膜进行后注塑时,使转移层变形,使得所述一个或多个留空部和/或空位至少部分地用转移层填充。由此尤其可以改善成型部的边缘清晰度以及套准精度。

97、重合在此优选理解为,一个或多个成型元件和可视区域的边界线尤其在垂直于由转移膜、优选可视区域撑开的平面观察时彼此重叠。

98、此外可能的是,转移层,尤其为了构造转移层的朝向载体层的外部面而已设有或将设有至少一个第一保护层。在此可能的是,第一保护层至少局部地和/或整面地设置在转移层中。保护层尤其是保护漆层。保护层优选具有在2μm至10μm范围内的层厚度。

99、至少一个第一保护层优选包括至少一种粘结剂,该粘结剂选自这样的组,该组包括聚氨酯树脂、聚氨酯分散体、丙烯酸树脂、甲基丙烯酸树脂、酚醛树脂、环氧树脂、聚脲、三聚氰胺树脂、氨基树脂、聚酯树脂、醇酸树脂、聚酰胺树脂、乙烯基酯树脂及其混合物,优选聚氨酯树脂、聚氨酯分散体、酚醛树脂、环氧树脂、聚脲、三聚氰胺树脂、氨基树脂、聚酯树脂、醇酸树脂、聚酰胺树脂及其混合物。

100、至少一个第一保护层尤其在尚未完全固化的状态下包括优选至少一种粘结剂,该粘结剂具有游离的异氰酸酯基和/或与异氰酸酯基能反应的游离基、优选氨基和/或羟基和/或其相应封端的类似物。

101、合适的粘结剂优选选自这样的组,该组包括聚氨酯树脂、聚氨酯分散体、酚醛树脂、环氧树脂、聚脲、三聚氰胺树脂、氨基树脂、聚酯树脂、醇酸树脂、聚酰胺树脂及其混合物,更优选地聚氨酯树脂、聚氨酯分散体、酚醛树脂、聚脲、三聚氰胺树脂、氨基树脂、聚酯树脂、醇酸树脂、聚酰胺树脂及其混合物。

102、进一步优选地,至少一个第一保护层尤其是在尚未完全固化的状态下包括至少一种粘结剂,该粘结剂具有游离的异氰酸酯基和/或与异氰酸酯基能反应的游离基,优选氨基和/或羟基和/或其相应封端的类似物,比例为至少15重量%(重量%=重量百分比),优选在20重量%至90重量%的范围中,分别基于该层的总重量。

103、进一步优选地,所述至少一种粘结剂,尤其是以还没有完全固化的状态被包含在所述至少一个第一保护层中,不具有游离的烯键式不饱和基团。在优选的实施方式中,至少一个第一保护层尤其在尚未完全固化的状态下包括至少一种水性的、未交联的或交联的聚氨酯分散体,该聚氨酯分散体优选具有与异氰酸酯基能反应的游离基,进一步优选的是氨基和/或羟基,或者包括至少一种未交联的或交联的聚氨酯树脂,所述聚氨酯树脂优选具有异氰酸酯基和/或其封端的类似物或者与异氰酸酯基能反应的基团,进一步优选是氨基和/或羟基和/或其相应封端的类似物,或者由其组成。

104、尤其可能的是,保护漆层可以由基于pmma的漆构造。此外可能的是,保护漆层可以包括辐射固化的双固化漆或者由其组成。双固化漆尤其在第一步骤中在以液态形式施加双固化漆时和/或之后被热预交联。此外,双固化漆在第二步骤中在处理转移膜之后、尤其在以注塑料对转移膜进行后注塑之后和/或优选在步骤x3)中形成成型部之后尤其通过高能辐射、优选uv辐射进行自由基再交联。这种类型的双固化漆可以由具有不饱和丙烯酸酯基团或甲基丙烯酸酯基团的不同聚合物或低聚物组成。这些官能团将在第二步骤中或者已经彼此自由基交联。对于第一步骤中的热预交联,在这些聚合物或低聚物中优选存在至少两个或更多个醇基。这些醇基可以与多官能异氰酸酯或三聚氰胺甲醛树脂交联。作为优选的不饱和低聚物或聚合物,优选使用uv原材料,如尤其是环氧丙烯酸酯、聚醚丙烯酸酯、聚酯丙烯酸酯和/或丙烯酸酯。作为异氰酸酯,优选使用基于tdi(tdi=甲苯-2、4-二异氰酸酯)、hdi(hdi=六亚甲基二异氰酸酯)或ipdi基(ipdi=异佛尔酮二异氰酸酯)的封闭和/或未封闭的代表物被用作异氰酸酯。可能的是,使用三聚氰胺交联剂,其尤其是完全醚化的和/或包括亚氨基型和/或苯并胍胺或者由其组成。也可以规定,所述第一保护层被构造为由基于不可uv交联的pmma(pmma=聚甲基丙烯酸甲酯)的漆构成的保护漆。

105、优选地,第一保护层、尤其是呈保护漆层的形式的保护层借助凹版印刷和/或缝隙浇铸施加,优选被施加到载体层上。

106、载体层尤其包括下述材料中的一种材料或下述材料的组合或由下述材料中的一种或组合构成:聚对苯二甲酸乙二醇酯(pet),聚甲基丙烯酸甲酯(pmma)、聚碳酸酯(pc)或双向拉伸聚丙烯(bopp)。载体层尤其具有12μm至100μm范围内的、优选50μm至75μm范围内的层厚度。通过足够厚的载体层尤其确保,转移膜在用注塑料后注塑时不被损坏,例如办法是,防止一个或多个成型元件的棱边过强地挤压穿过载体层。

107、尤其,所述载体层具有直至撕裂的在110%至135%的范围内的拉伸度。拉伸度尤其是载体层在拉伸方向上的长度相对于在未拉伸状态下的载体层的相应长度的商。拉伸度尤其也理解为平均的拉伸能力。此外,载体层可以具有15kpsi至50kpi范围内、优选在27kpi至31kpi范围内的拉伸强度和/或100kpi至1000kpi范围内、优选在300kpi至700kpi范围内的弹性模量。

108、可能的是,载体层未被涂覆。此外可能的是,载体层在其主面中的至少一个主面上并且尤其至少在其背离转移层的侧上或者其主面中的两个主面设有涂层或者具有涂层。涂层尤其由聚合物形成。借此例如可能的是,载体层的设有一个或多个成型元件的和/或被设置用于施加一个或多个成型元件的侧具有涂层,所述涂层尤其确保一个或多个成型元件在载体层上的足够的粘附。此外可能的是,涂层用于在运输时或后注塑时保护转移层。载体层的涂层优选具有在0.2μm至5μm范围内、优选在1μm至3μm范围内的层厚度。载体层的涂层尤其由以下组分中的一种或多种组分形成,包括以下组分中的一种或多种组分或者由其组成:聚丙烯酸酯、聚甲基丙烯酸酯、聚氨酯,尤其是聚酯多元醇、聚醚多元醇、聚碳酸酯多元醇和/或聚丙烯酸酯多元醇、聚酯、聚醚、聚烯烃、环氧树脂和/或上述组分的衍生物。

109、此外可能的是,载体层的涂层是可交联的或交联的,尤其是通过下述组分中的一种或多种组分:异氰酸酯、碳二亚胺、三聚氰胺、氮丙啶和/或上述组分的衍生物。优选地,载体层的涂层是可辐射固化的。尤其,涂层已经是或将是辐射固化的。优选地,涂层具有双固化漆。关于双固化漆,尤其参考上述实施方案。

110、此外适宜的是,尤其为了构造转移层的背离载体层的外部面,转移膜将设有或已设有底漆层。该底漆层尤其是粘结剂层和/或粘附促进剂层,优选包括以下物质中的一种或多种物质或由其组成:pmma、pvc、聚酯、聚氨酯、氯化聚烯烃、聚丙烯、环氧树脂、聚氨酯多元醇,与非活性异氰酸酯、无机填料结合。该底漆层尤其具有在1μm至50μm范围内的层厚度。此外,底漆层可以借助喷墨印刷、凹版印刷、丝网印刷和/或缝隙浇铸将施加或已施加。

111、也适宜的是,转移膜在载体层和转移层之间具有分离层。载体层优选可以借助于分离层从转移层分离。

112、尤其可能的是,装饰层间接地布置在载体层上,并且一个或多个层、例如分离层布置在载体层和装饰层之间。

113、分离层优选具有在0.1μm至50μm范围内的层厚度。可能的是,分离层具有一种或多种蜡体系,尤其选自以下蜡中的一种或多种蜡:巴西棕榈蜡、蜂蜡、褐煤酸酯、聚乙烯蜡、聚丙烯蜡和/或聚四氟乙烯蜡(聚四氟乙烯=ptfe)。此外可能的是,分离层具有由三聚氰胺甲醛树脂交联的漆和/或表面活性的物质、如尤其是硅树脂构成的一个或多个层。

114、优选地,分离层借助于凹版印刷和/或缝隙浇铸已施加或者将施加,优选被施加到载体层上。

115、尤其可能的是,用于制造塑料注塑件的方法具有以下步骤:x4)借助和/或利用分离层将载体层与转移层分离。在塑料注塑件中,转移层优选地从载体层分离。因此可能的是,塑料注塑件尤其不具有载体层和转移膜的一个或多个成型元件。

116、此外可能的是,塑料注塑件设有一个或多个功能构件和/或在用注塑料后注塑转移膜时或之后设有一个或多个功能构件。一个或多个功能构件在此尤其布置在注塑料的与转移层对置的侧上。

117、所述一个或多个功能构件优选具有以下部件中的至少一个部件:一个或多个传感器、尤其是一个或多个触摸传感器,一个或多个发光器件、尤其是一个或多个显示器,一个或多个led,一个或多个导光构件,一个或多个电板,和/或它们的组合。

118、借助于所述一个或多个发光器件,例如背光照明部集成到塑料注塑件中。可能的是,为此提供背光照明部作为电板上的单独的构件,所述构件包括一个或多个led,其中,所述一个或多个led优选通过钎焊连接而连接到电板上。所述一个或多个发光器件、尤其是呈led、优选背光照明部的形式的发光器件,尤其布置成精确套准地与可视区域重叠,优选直接处于可视区域后和/或中。

119、此外可能的是,塑料注塑件具有一个或多个漫射体层和/或一个或多个光导层。所述一个或多个发光器件、尤其是呈led形式、优选呈背光照明部形式的发光器件优选借助于粘接、螺钉、超声波焊接、钎焊、夹紧;热敛缝、红外线焊接集成到塑料注塑件中。

120、所述一个或多个发光器件、优选一个或多个led布置在塑料注塑件中,尤其在步骤x3)中在对转移膜进行后注塑之前优选布置在转移层的背离载体层的侧上和/或在后注塑时与转移层连接并且可选地经由所述注塑料与所述转移层连接。此外可能的是,一个或多个发光器件、优选一个或多个led尤其在步骤x3)的利用塑料团进行后注塑后将引入或已引入到塑料注塑件中,尤其其中,发光器件引入注塑料中和/或与注塑料将连接或已连接。

121、可能的是,在利用注塑料对转移膜进行后注塑之前,将一个或多个传感器、尤其是触摸传感器布置在转移膜上或内部。此外可能的是,所述一个或多个传感器、尤其所述一个或多个触摸传感器优选在步骤x3)中在转移膜的后注塑之前布置在转移层的背离载体层的侧上并且在后注塑时与转移层连接并且可选地经由所述注塑料与所述转移层将连接或已连接。

122、可能的是,所述一个或多个传感器的至少一个传感器、尤其是至少一个触摸传感器优选不是转移膜的部分和/或不作为转移膜的部分集成到塑料注塑件中。此外可能的是,随后将所述至少一个传感器(尤其是触摸传感器)优选地施加在注塑料的与转移层对置的侧上。在这种情况下可能的是,至少一个传感器优选地在由构件几何形状形成的可选的留空部中大面积地与注塑料将粘接或已粘接。

123、此外可能的是,在利用步骤x3)的塑料团进行后注塑之后将所述一个或多个触摸传感器引入到塑料注塑件中,尤其是与注塑料连接和/或紧固在注塑料上。

124、此外可能的是,借助于粘接、层压、模内复膜(=iml)和/或功能膜接合(ffb)引入所述一个或多个传感器、尤其是所述一个或多个触摸传感器。

125、在层压时,尤其是在注塑料固化之后,将所述一个或多个传感器、优选触摸传感器尤其手动和/或机械地粘接到注塑料中。为此,在一个或多个传感器的侧上尤其布置有粘结剂层,优选是透明的粘结剂层,进一步优选的是oca(oca=光学透明粘合剂=光学高质量双面胶带和/或胶粘膜)。

126、在iml(=模内贴标)中,在注入注塑料之前,将一个或多个传感器、尤其是触摸传感器优选手动和/或机械地例如借助于机器人放入注塑机中,适宜地布置在注塑机的模具半部之间。在一个或多个传感器、优选是触摸传感器的背侧上,事先布置有或已布置有底漆,该底漆确保对注塑料的粘附。在此,通过注入注塑料,一个或多个传感器、尤其是触摸传感器与注塑料连接。此外可能的是,与注入注塑料同时地对转移膜进行后注塑。由此可能的是,塑料注塑件的前侧用转移膜来装饰并且同时在塑料注塑件的背侧上安设一个或多个传感器、尤其是触摸传感器。

127、在ffb(ffb=功能膜接合)中,一个或多个传感器(9)、尤其是触摸传感器优选借助于升降压印机或还有退卷机在升高的温度和压力下压印到塑料注塑件上。所述一个或多个传感器、尤其是触摸传感器为此在背侧上优选具有底漆,该底漆确保了对塑料注塑件的粘附。

128、一个或多个功能构件和一个或多个成型元件、成型部、装饰层、可视区域和/或遮蔽区域、优选是遮蔽层优选彼此精确套准地布置。此外可能的是,在一个或多个功能构件与一个或多个成型元件、成型部、装饰层、可视区域和/或遮蔽区域、尤其是遮蔽层之间的套准公差最大为0.3mm,尤其是最大为0.2mm。在此,所述一个或多个功能构件尤其是所述一个或多个传感器、优选一个或多个触摸传感器,和/或所述一个或多个发光器件、尤其是所述一个或多个led和/或所述一个或多个显示器。进一步优选地,尤其在使用iml和/或层压的情况下,成型部与一个或多个功能构件、尤其一个或多个传感器、优选触摸传感器和/或一个或多个发光器件、优选显示器和/或led之间的套准公差最大为0.3mm。进一步优选地,尤其在使用ffb的情况下,装饰层与一个或多个功能构件、尤其一个或多个传感器、优选触摸传感器和/或一个或多个发光器件、优选显示器和/或led之间的套准公差最大为0.2mm。

129、为了执行步骤c)和/或在步骤c)中,尤其根据一个或多个配合标记的位置来设定将一个或多个成型元件施加到载体层上的位置。为此,尤其借助至少一个传感器检测一个或多个配合标记,其中,借助于所述一个或多个配合标记检测装饰层、尤其是一个或多个装饰元件、可视区域、遮蔽区域、尤其是遮蔽层、第一保护层和/或底漆层中的一个或多个层相对于载体层和/或彼此间的位置。

130、对于装饰层、尤其是一个或多个装饰元件、可视区域、遮蔽区域、尤其是遮蔽层、第一保护层和/或底漆层中的一个或多个层、尤其是每个层,优选在施加相应的层时,施加和/或产生相应的配设给相应的层的配合标记。这样的配合标记例如是十字、圆形和/或三角形。优选地,将配合标记分别施加在转移膜的至少一个外侧和/或边缘上,使得这些可以尤其借助至少一个传感器读取。也可能的是,装饰层和/或遮蔽层的一个或多个图案的至少部分也可以用作配合标记。尤其在随后的步骤中,将一个或多个成型元件和优选从属的配合标记施加到载体层的与转移层对置的侧上。

131、此外可能的是,在给塑料注塑件设有一个或多个功能构件时,根据装饰层、尤其是一个或多个装饰元件、可视区域、遮蔽区域、尤其是遮蔽层、第一保护层、底漆层和/或一个或多个成型元件中的一个或多个层的所配设的配合标记来定向一个或多个功能构件的位置。

132、尤其,一个或多个触摸传感器的施加使用印刷的和/或注塑的传感器轮廓。印刷和/或注塑的传感器轮廓是在相应的转移膜上印刷的和/或注塑的或通过模具设计而存在于注塑件中的标记。在此,印刷的和/或注塑的传感器轮廓优选相对于配设给一个或多个成型元件、装饰层、可视区域和/或遮蔽区域、尤其是遮蔽层的配合标记中的一个或多个配合标记进行布置。尤其通过相应的模具设计和配合标记,相应的触摸传感器优选借助于印刷的和/或注塑的传感器轮廓精确套准地与塑料注塑件及其部件连接。

133、也可能的是,用于制造塑料注塑件的方法还包括以下步骤,尤其是在步骤x4的载体层的分离之后:

134、-至少局部地用含聚氨酯的组合物和/或用含聚脲的组合物流延所述转移层和/或注塑料,尤其是用于构造至少一个第二保护层。因此可能的是,塑料注塑件可以在外部面上、优选在转移层上具有至少一个第二保护层,该第二保护层被构造有含聚氨酯的组合物和/或含聚脲的组合物。

135、优选地,在这种情况下,至少将成型部和/或包括成型部和/或由成型部形成的图案流延。由此尤其实现了,塑料注塑件虽然看起来是有触觉的,但在其上抚摸时它在触觉上是光滑的。因此可能的是,通过成型部和聚氨酯流延和/或聚脲流延的组合,可以在此为塑料注塑件提供特别的光学深度效果。

136、有利地,至少一个第一保护层和至少一个第二保护层彼此协调。关于聚氨酯流延和/或聚脲流延,尤其在imd方法范畴中的流延和开放式流延之间进行区分。

137、聚氨酯流延和/或聚脲流延在此尤其在imd工艺的范围内、即优选在闭合的系统中执行。

138、用含聚氨酯的组合物进行的流延尤其在以注塑料对转移层进行后注塑的范围内进行,优选在步骤x3)期间或者直接在步骤x3)之后进行,即优选在闭合系统中进行,尤其在注塑机的模具半部的闭合状态下进行。尤其是用于含聚氨酯的组合物的优选可流动的聚氨酯反应混合物优选由聚氨酯前体(2k-pur体系,pur=聚氨酯)和/或其混合物组成,所述前体优选具有同样游离的反应性基团,优选异氰酸酯基或与异氰酸酯基能反应的基团,优选是多元醇基,和/或在30 ℃至180 ℃的温度下再次释放相应的反应性基团的各自封端的反应性基团。

139、因此,在转移层的至少一个第一保护层和/或尤其施加在其上的至少一个第二保护层的固化、优选完全固化时,例如包含在转移层的至少一个第一保护层中的游离异氰酸酯基可以与用于制造至少一个第二保护层的、优选可流动的、含聚氨酯的双组分的、游离的、与异氰酸酯基可反应的基团反应。由此,优选分别显著改善所述至少一个第二保护层在固化之后在转移层的所述至少一个第一保护层上的粘附。

140、优选地,尤其如上所述,所述至少一种可流动的含聚氨酯的反应混合物可以作为聚氨酯前体(2k-pur体系)的组合物,尤其是作为具有两个或更多个异氰酸酯基的上述化合物中的至少一种化合物和具有两个或更多个与异氰酸酯基能反应的基团的上述化合物中的至少一种化合物的混合物,被施加到转移层的至少一个第一保护层上,其中,优选地,可以以摩尔过量要么使用具有两个或更多个异氰酸酯基的至少一种化合物要么使用具有两个或更多个与异氰酸酯基能反应的基团的至少一种化合物。进一步优选的是,用于制备至少一个第二保护层的、优选可流动的、含聚氨酯的反应混合物是不含水的。

141、在使用双组分聚氨酯体系的情况下,聚氨酯前体、优选含多元醇和含多异氰酸酯的组分优选分开存储并且尤其是仅在需要时放入混合头中。尤其,由于在聚氨酯前体反应中形成的反应热,优选加热至60°c至180℃、优选80℃至120℃的温度。

142、也可能的是,用含聚氨酯的组合物进行的流延也可以在开放式流延的范围内进行。在开放式的流延中,尤其是利用用于制造至少一个第二保护层的、不含溶剂的或含溶剂的、优选可流动的、含聚氨酯的反应混合物的表面张力,尤其是在待流延的构件的外边缘区域中。尤其是,在此,所述至少一个第二保护层优选在没有产生模具轮廓的形状的情况下被流延到构件、尤其是塑料注塑件上。尤其是通过流延的塑料注塑件的相应的优选在2s至60s的范围内的时间段中的存放,在20℃至100℃的范围内的温度下优选进行固化。

143、尤其是用于含聚脲的组合物的优选可流动的聚脲反应混合物优选由聚脲前体(2k-pur体系,pur=聚脲)和/或其混合物组成,所述前体优选具有同样游离的反应性基团,优选异氰酸酯基或与异氰酸酯基能反应的基团,优选是(聚)胺基团,和/或在30℃至180℃的温度下再次释放相应的反应性基团的各自封端的反应性基团。因此,在至少一个第一保护层的固化、优选完全固化时,例如包含在至少一个第一保护层中的游离异氰酸酯基可以与用于制造至少一个第二保护层的、优选可流动的、含聚脲的双组分的、游离的、与异氰酸酯基可反应的基团反应。由此,优选分别显著改善所述至少一个第二保护层在固化之后在转移层的所述至少一个第一保护层上的粘附。

144、尤其,如上所述,优选可流动的含聚脲的反应混合物可以作为聚脲前体(2k-pua体系)的组合物,尤其是作为具有两个或更多个异氰酸酯基的上述化合物中的至少一种化合物和具有两个或更多个与异氰酸酯基能反应的基团的上述化合物中的至少一种化合物的混合物,被施加到转移层的至少一个第一保护层上,其中,优选地,可以以摩尔过量要么使用具有两个或更多个异氰酸酯基的至少一种化合物要么使用具有两个或更多个与异氰酸酯基能反应的基团的至少一种化合物。

145、进一步优选的是,用于制备至少一个第二保护层的、优选可流动的、含聚脲的反应混合物是不含水的。

146、在使用双组分聚脲体系的情况下,优选将聚脲前体、优选含(多)胺和/或含多异氰酸酯的组分单独存放并且仅在需要时放入混合头中。由于在聚脲前体反应中形成的反应热,优选加热至60 ℃至180℃、优选80 ℃至120 ℃的温度。

- 还没有人留言评论。精彩留言会获得点赞!