一种检测半导体制作工艺缺陷的方法与流程

1.本发明实施例涉及半导体制造领域,尤其涉及一种检测半导体制作工艺缺陷的方法。

背景技术:

2.半导体器件的制作工艺往往包含多个步骤,任何工艺步骤的微小错误均有可能导致半导体器件的失效,因此,在制备过程中应当确保每个工艺步骤达到工艺要求。

3.半导体器件的主要工艺步骤包括光刻、刻蚀、离子注入等,其中,光刻包括涂布光刻胶、曝光、显影等步骤。在实际工艺过程中,由于工艺等原因可能会出现显影之后的光刻胶存在缺陷情况。示例性的,如图1所示,基板110’的一侧表面涂布有整层的光刻胶120’,通过曝光以及显影可图案化光刻胶120’,即保留区r’的光刻胶120’被保留,同时刻蚀区e’的光刻胶120’被去除。由于光照不足、光刻胶变质等原因,可能会出现刻蚀区e’存在光刻胶残留130’的现象。现有技术中,通常采用光学检测仪器获取刻蚀区e’反射光光强,并根据反射光光强判断刻蚀区e’是否残留有光刻胶残留130’。但是,当光刻胶残留130’体积较小时,可能无法检测到该光刻胶残留130’,如此,会导致后续步骤出现错误,进而最终导致半导体器件的失效。

技术实现要素:

4.本发明提供一种检测半导体制作工艺缺陷的方法,以降低对显影后的光刻胶进行缺陷检测的难度,提高缺陷检测准确度。

5.第一方面,本发明实施例提供了一种检测半导体制作工艺缺陷的方法,包括:

6.在基板上形成光刻胶;

7.在所述光刻胶中形成荧光剂;

8.利用所述荧光剂检测显影后的所述光刻胶的缺陷。

9.可选地,所述荧光剂的结构包括-c=c-c=c-c=c-或-n=c-c=n-c=c-中的任一中或其组合。

10.可选地,所述荧光剂的类型为二苯乙烯型、香豆素型、吡唑啉型、苯并恶唑型和二甲酰亚胺型中的任一中或其任意组合。

11.可选地,所述荧光剂在所述光刻胶中的浓度大于0%且小于1%。

12.可选地,所述形成有荧光剂的光刻胶的ph值大于0且小于6。

13.可选地,所述荧光剂出射的荧光波长范围为420nm-450nm。

14.可选地,所述在所述光刻胶中形成荧光剂的步骤中,包括:

15.利用离子注入方式将所述荧光剂注入至所述光刻胶中。

16.可选地,所述利用离子注入方式将所述荧光剂注入至所述光刻胶中的步骤中,还包括:

17.对所述光刻胶进行曝光和显影;

18.对显影后的所述光刻胶进行所述荧光剂的注入。

19.可选地,所述利用离子注入方式将所述荧光剂注入至所述光刻胶中的步骤中,还包括:

20.烘烤所述光刻胶至玻璃转化温度或高于所述玻璃转化温度后利用离子注入方式将所述荧光剂注入至所述光刻胶中。

21.可选地,所述烘烤温度范围为50℃至500℃;所述烘烤时间范围为50s至500s。

22.可选地,还包括:

23.在所述光刻胶进行曝光之前或者显影之后进行所述荧光剂注入。

24.可选地,还包括:

25.在所述光刻胶发生铰链反应之前进行所述荧光剂注入。

26.可选地,所述荧光剂的注入能量小于10kev。

27.可选地,所述缺陷包括光刻胶残留缺陷和光刻胶变质缺陷中的任一种或其组合。

28.本发明实施例提供的检测半导体制作工艺缺陷的方法,在光刻胶中形成荧光剂,其中光刻胶中的荧光剂能吸收检测光源发出的光并将其转化为荧光发射出来,容易被光学检测仪捕捉到,因此,光刻胶中注入荧光剂的方式可以增大光刻胶存在缺陷时的发射光强,进而可以降低光刻胶缺陷的检测难度,提高光刻胶缺陷检测的灵敏度。

附图说明

29.图1是相关技术提供的一种显影后的光刻胶残留的结构示意图。

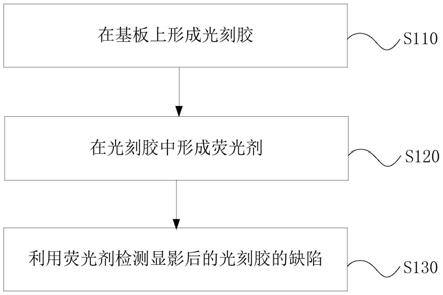

30.图2是本发明实施例提供的一种检测半导体制作工艺缺陷的方法的流程图;

31.图3是本发明实施例提供的另一种检测半导体制作工艺缺陷的方法的流程图;

32.图4是本发明实施例提供的又一种检测半导体制作工艺缺陷的方法的流程图。

具体实施方式

33.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

34.有鉴于背景技术中提到问题,本发明实施例提供了一种检测半导体制作工艺缺陷的方法。图2是本发明实施例提供的一种检测半导体制作工艺缺陷的方法的流程图。参见图2,该方法包括:

35.s110、在基板上形成光刻胶。

36.具体的,基板的材料可以包括金属、半导体、有机材料、无机材料或者本领域技术人员可知的其它材料,本领域技术人员可根据实际情况设置即可,此处不作限定。此外,将基板通过光刻的方式图案化之后可形成功能膜层,一个完整的半导体器件通常由多个功能膜层堆叠形成,s110中所述的基板可以是用于形成半导体器件中的任意一层功能膜层的基板。

37.可选地,光刻胶包括正性光刻胶或负性光刻胶。具体的,光刻胶根据其化学反应机理和显影原理,可分负性光刻胶和正性光刻胶两类。光照后形成不可溶物质的是负性光刻胶;反之,对某些溶剂是不可溶的,经光照后变成可溶物质的即为正性光刻胶。本领域技术

人员可根据实际情况选用光刻胶,此处不作限定。

38.具体的,可采用旋涂法或者本领域技术人员可知的其它方法在基板上形成预设厚度,膜厚均匀的光刻胶。

39.s120、在光刻胶中形成荧光剂。

40.其中,荧光剂,又名荧光增白剂,是一种复杂的有机化合物。荧光剂分子都具有π电子形成的平面共轭体系,可选地,荧光剂的结构包括-c=c-c=c-c=c-或-n=c-c=n-c=c-中的任一中或其组合。具有上述两类结构的化合物吸收紫外线后,电子从基态激发到活泼态,在极短时间内又回到基态,可放出荧光。可选地,荧光剂出射的荧光波长范围为420nm-450nm。可选地,荧光剂的类型为二苯乙烯型、香豆素型、吡唑啉型、苯并恶唑型和二甲酰亚胺型中的任一中或其任意组合。

41.s130、利用荧光剂检测显影后的光刻胶的缺陷。

42.可选地,缺陷包括光刻胶残留缺陷和光刻胶变质缺陷中的任一种或其组合。

43.具体的,若显影后的光刻胶不存在缺陷,那么光刻胶显影之后,光刻胶应当被去除的区域(称之为刻蚀区)裸露出基板,光刻胶应当被保留的区域(称之为保留区)仍存在光刻胶覆盖基板。然而,若光刻胶由于放置时间过长、存放条件不当或者其它原因导致变质,那么光刻胶在曝光情况下将不发生反应或者不能充分反应,最终将导致显影失败;若光刻胶未变质,但是由于曝光过程光照不足或者显影不充分等其它原因,最终也将导致显影失败,例如刻蚀区残留光刻胶。

44.可见,无论显影后的光刻胶存在光刻胶残留缺陷还是光刻胶变质缺陷,掩模板的图案与光刻胶上实际形成的图案都将存在差异,那么,后续将光刻胶的图案转移至基板上后,基板上的图案与掩模板的图案将存在差异,最终可能导致该半导体器件失效,因此,光刻胶缺陷检测尤为必要。

45.具体的,光刻胶的缺陷检测过程可以为,采用检测光源照射刻蚀区和保留区,然后采用光学检测仪获取刻蚀区和保留区的荧光光强,最后根据荧光光强或荧光光强分布确定显影后的光刻胶是否存在缺陷。

46.示例性的,如果刻蚀区残留有光刻胶,那么当检测光源的光照射在刻蚀区时,光刻胶会出射荧光;如果刻蚀区未残留有光刻胶,那么当检测光源的光照射在刻蚀区时,光刻胶不会出射荧光。因此,光学检测仪可根据刻蚀区荧光光强确定刻蚀区是否残留有光刻胶。

47.示例性的,如果刻蚀区的光刻胶发生变质导致无法发生曝光反应,则刻蚀区有光刻胶,那么当检测光源的光照射在刻蚀区时,光刻胶会出射荧光;如果刻蚀区光刻胶没有变质,则可以正常曝光反应,在后续显影时可以被正常去除,那么当检测光源的光照射在刻蚀区时,光刻胶不会出射荧光。因此,光学检测仪可根据刻蚀区荧光光强确定刻蚀区是否残留有光刻胶。

48.示例性的,如果保留区光刻胶残缺,那么当检测光源的光照射在保留区时,光刻胶出射的荧光的光强小于保留区光刻胶完整时光刻胶出射的荧光光强。因此,光学检测仪可根据保留区荧光光强确定保留区是否残缺光刻胶。

49.本发明实施例提供的检测半导体制作工艺缺陷的方法,在光刻胶中形成荧光剂,其中光刻胶中的荧光剂能吸收检测光源发出的光并将其转化为荧光发射出来且容易被光学检测仪捕捉到,因此,光刻胶中形成荧光剂的方式可以增大光刻胶存在缺陷时的荧光光

强和光刻胶不存在缺陷时的荧光光强差异,进而可以降低光刻胶缺陷的检测难度,提高光刻胶缺陷检测的准确度。

50.在上述技术方案的基础上,可选地,利用离子注入方式将荧光剂注入至光刻胶中。

51.其中,离子注入是将掺杂剂通过离子注入机的离化、加速度和质量分析,成为一束由所需杂质离子组成的高能离子流而投入靶内部,并通过逐点扫描完成注入。具体的,此处,荧光剂为掺杂剂,靶为光刻胶。采用离子注入的方式将荧光剂注入光刻胶中,使得可精确控制荧光剂的掺杂浓度以及掺杂深度。

52.在上述技术方案的基础上,可选地,荧光剂在光刻胶中的浓度大于0%且小于1%。

53.具体的,这里所述的荧光剂在光刻胶中的浓度的定义是,(荧光剂质量/光刻胶质量)

×

100%。通过设置荧光剂的浓度大于0%且小于1%,可避免光刻胶中掺杂过多的荧光剂,进而保证掺杂的荧光剂不会对光刻胶的光灵敏度以及光刻胶显影之后的粗糙度造成影响。

54.在上述技术方案的基础上,可选地,形成有荧光剂的光刻胶的ph值大于0且小于6。

55.可以理解的是,通常情况下,对化学放大光刻胶而言,曝光光源照射在光刻胶上时,光刻胶会产生一种酸,该酸能够解离光刻胶中的树脂成分,而显影剂是呈碱性的,因此,显影剂可溶解被曝光光源照射过的光刻胶。当光刻胶层呈酸性时,有利于提高光刻胶的光灵敏度,如此,可使曝光过程中所需要的光强不会太高。

56.图3是本发明实施例提供的另一种检测半导体制作工艺缺陷的方法的流程图。参见图3,该方法包括:

57.s210、在基板上形成光刻胶。

58.s220、对光刻胶进行曝光和显影。

59.具体的,对光刻胶的曝光时间以及显影时间本领域技术人员可根据实际情况设置。

60.具体的,若光刻胶为正性光刻胶,在曝光显影之后,经过光照的光刻胶被去除掉,未经过光照的光刻胶被保留,即可将掩模板上的图案转移至光刻胶上;若光刻胶为负性光刻胶,在曝光显影之后,经过光照的光刻胶被保留,未经过光照的光刻胶被去除掉,即可将掩模板上的图案转移至光刻胶上。

61.s230、对显影后的光刻胶进行荧光剂的注入。

62.可以理解的是,在显影之后对光刻胶进行荧光剂注入可防止离子注入荧光剂的过程对光刻胶造成破坏,保证光刻胶正常进行曝光和显影,进而提高将掩模板图案准确转移至光刻胶的概率。

63.还可以理解的是,通过对显影后的光刻胶进行荧光剂的注入,可减少需要进行荧光剂注入的光刻胶的面积,从而节省荧光剂的用量,降低光刻胶缺陷检测的成本

64.s240、利用荧光剂检测显影后的光刻胶的缺陷。

65.本发明实施例提供的检测半导体制作工艺缺陷的方法,通过对显影后的光刻胶进行荧光剂的注入,可避免荧光剂注入过程影响光刻胶显影曝光的效果,提高掩模板图案转移成功概率,并且还可减少需要进行荧光剂注入的光刻胶的面积,进而减小荧光剂用量,降低成本。

66.图4是本发明实施例提供的又一种检测半导体制作工艺缺陷的方法的流程图。参

见图4,该方法包括:

67.s310、在基板上形成光刻胶。

68.s320、烘烤光刻胶至玻璃转化温度或高于玻璃转化温度后利用离子注入方式将荧光剂注入至光刻胶中。

69.具体的,烘烤光刻胶至玻璃转化温度或高于玻璃转化温度的过程可以在涂胶之后,或者在曝光之后,或者显影之后,此处不作限定,本领域技术人员可根据实际情况设置。优选地,在光刻胶进行曝光之前或者显影之后进行荧光剂注入。如此,可避免荧光剂注入过程影响光刻胶的曝光或者显影效果。

70.具体的,大多数光刻胶是无定向的聚合体。当温度高于玻璃化转换温度,聚合体中相当多的链条片以分子运动形式出现,因此呈粘性流动。当温度低于玻璃化转换温度,链条片段的分子运动停止,聚合体表现为玻璃。由于温度高于玻璃转化温度时,聚合体流动容易,于是加热光刻胶至它的玻璃转化温度一段时间进行退火处理,可达到更稳定的能量状态。此外,当光刻胶呈粘性流动状态时,有利于提高荧光剂的注入效果,具体表现为,在相对较小的注入能量下将荧光剂注入一个相对较深的深度,以及荧光剂在光刻胶中的均匀分布。

71.可选地,烘烤温度范围为50℃至500℃;烘烤时间范围为50s至500s。如此,既可以避免温度过高对光刻胶造成破坏,还可使光刻胶充分地由玻璃态变为粘性流动状态。

72.s330、利用荧光剂检测显影后的光刻胶的缺陷。

73.本发明实施例提供的检测半导体制作工艺缺陷的方法,通过烘烤光刻胶至玻璃转化温度或高于玻璃转化温度后再利用离子注入方式将荧光剂注入至光刻胶中,使得注入荧光剂时光刻胶呈粘性流动状态,有利于提高荧光剂的注入效果。

74.在上述技术方案的基础上,可选地,荧光剂的注入能量小于10kev。如此,可避免由于注入能量过大造成光刻胶遭到破坏的问题。

75.在上述技术方案的基础上,可选地,在光刻胶发生铰链反应之前进行荧光剂注入。具体的,当光刻胶发生铰链反应之后,光刻胶会由粘性流动状态变为固态,因此,在光刻胶发生铰链反应之前注入荧光剂也即是在光刻胶处于粘性流动状态时注入荧光剂,可使荧光剂和光刻胶充分混合,提高荧光剂的注入效果。

76.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1