一种PDLC加料系统及方法与流程

一种pdlc加料系统及方法

技术领域

1.本发明涉及pdlc液晶器件生产技术领域,尤其涉及一种pdlc加料系统及方法。

背景技术:

2.聚合物分散液晶(pdlc,polymer dispersed liquid crystal)目前广泛应用于智能窗户上,可以在透明态与散射态之间切换,透明态时具有高光线透过率的特点,而散射态则具有保护隐私、遮蔽室外阳光的作用。正式的pdlc,即通电状态下透明,撤电情况下呈现散射态;而反式pdlc光电特性刚好与之相反,即通电状态下呈散射态,撤电情况下呈透明态。用户可根据自己的具体使用场景选择相应的pdlc产品。受制于目前各类pdlc产品原材料制作难度大、研发周期长的特点,原材料的价格普遍较高,因此生产厂家更需要减少浪费、提高生产良率来控制生产成本。

3.目前pdlc产品厂家生产时均采取以下方法:加料盒和固定支架在电机的带动下沿两辊间狭缝上方往复移动,pdlc物料从加料盒底部开孔处流出滴入狭缝中,在辊轴的压合下和两张ito膜经uv固化,组成正/反式pdlc产品。

4.该过程要求滴下的pdlc物料必须精准滴入辊轴狭缝中,如果滴到狭缝两侧ito膜上会形成永久性滴胶痕,在批量生产时出现连续的“之”字型条纹,极大的影响到产品的良率。另外:压膜辊轴连续使用一段时间后要进行表面抛光打磨处理以确保辊轴表面平整,此时两辊轴间狭缝位置较打磨前将会产生相对偏移;压膜机台每次使用后加料盒都要取下固定螺钉进行清洗,对于制作不同的pdlc产品更是要频繁的拆卸安装;加料盒固定支架结构复杂,需要涉及到零部件的机械加工、弯折焊接、螺钉固定等诸多因素。以上这些问题致使每次生产前都要调整加料盒的位置、并进行大量的样片试做,以防止pdlc物料滴到ito膜上形成滴胶痕,导致整卷正/反式pdlc产品报废。另外过量滴加的pdlc物料会沿辊间狭缝流到ito膜以外的辊轴上,直接造成原材料的浪费。

技术实现要素:

5.为解决现有技术的不足,本发明提出一种pdlc加料系统及方法,通过设置在辊间狭缝两端的非接触封堵装置使pdlc物料可以形成具有一定宽度的液面,保证ito膜滚动压合过程能够利用均匀分布的pdlc物料形成高质量的pdlc产品,pdlc物料从加料盒滴落与ito膜滚动压合之间不存在直接联系,完全避免因pdlc滴落位置不准确造成永久性滴胶痕的问题,大大降低了加料系统安装位置精准度要求。应用本发明所述系统后,生产过程中无需进行加料位置矫正和样片制作,能够有效提高工作效率、减少原材料浪费,系统造价低廉、结构简单,适于大面积推广应用和现有设备改装。

6.为实现以上目的,本发明所采用的技术方案包括:

7.一种pdlc加料系统,其特征在于,包括加料盒以及设置在辊间狭缝两端的两个非接触封堵装置;

8.所述非接触封堵装置为气体吹扫封堵装置,通过气体吹扫形成气帘非接触式的在

辊间狭缝两端分别形成液位密封;pdlc物料在所述液位密封之间不外溢的留存在辊间狭缝中形成具有0.6至0.8厘米宽度顶面的物料液位,所述物料液位底端均匀的接触ito膜;

9.所述加料盒向所述物料液位的顶面加入pdlc物料。

10.进一步地,所述非接触封堵装置包括相互连接形成中空腔体结构的顶面板和两个侧面板;所述非接触封堵装置的横切面为倒三角形,所述非接触封堵装置侧面板为与组成所述辊间狭缝的辊轴相适应曲率的曲面;所述顶面板设置有进气孔,所述侧面板设置有若干朝向辊轴的出气孔。

11.进一步地,所述侧面板设置有两列均匀间隔分布的出气孔;所述出气孔直径为0.2至0.5毫米。

12.进一步地,所述出气孔中心轴线与所述辊轴表面轴向切线之间形成85

°

至87

°

锐角夹角,出气孔排出的吹扫气体自辊轴端部向辊轴中心方向运动。

13.进一步地,所述侧面板与所述辊轴上包覆的ito膜之间距离为1至2毫米。

14.进一步地,所述进气孔直径为4至6毫米,所述进气孔与传输加压气体的管路连接。

15.进一步地,所述加压气体为0.4至0.8mpa的空气或惰性气体;所述加压气体在经所述进气孔进入非接触封堵装置前经过油水分离处理和颗粒物过滤处理。

16.进一步地,所述非接触封堵装置通过万向调节头可调节的安装在辊间狭缝两端。

17.进一步地,所述加料盒通过万向调节头可调节的安装在辊间狭缝上端;所述加料盒包括设置在底部的加料口,所述加料口距所述物料液位垂直距离小于等于2厘米。

18.进一步地,所述加料盒包括一行若干个等距依次排列的加料口,所述加料口直径小于等于1毫米。

19.本发明还涉及一种pdlc加料方法,其特征在于,使用如上所述的pdlc加料系统执行以下步骤:

20.s1、开启非接触封堵装置的气体吹扫功能形成气帘在辊间狭缝两端分别形成液位密封;

21.s2、通过加料盒向辊间狭缝中加入pdlc物料;

22.s3、待辊间狭缝中形成具有0.6至0.8厘米宽度顶面的物料液位时,辊轴转动启动压合。

23.进一步地,还包括以下步骤:

24.s4、压合过程中,加料盒保持向辊间狭缝中加入pdlc物料使辊间狭缝中始终保持具有0.6至0.8厘米宽度顶面的物料液位。

25.进一步地,还包括以下步骤:

26.s5、当压合过程进行至剩余ito膜长度达到预设阈值时,加料盒停止向辊间狭缝中加入pdlc物料,使用辊间狭缝中剩余pdlc物料完成后续压合过程至ito膜用尽。

27.进一步地,所述步骤s1还包括:

28.在开启非接触封堵装置的气体吹扫功能前,调节非接触封堵装置位置使侧面板距辊轴上包覆的ito膜之间距离为1至2毫米。

29.进一步地,所述步骤s2还包括:

30.在通过加料盒向辊间狭缝中加入pdlc物料前,调节加料盒位置使加料口距所述物料液位垂直距离小于等于2厘米。

31.本发明的有益效果为:

32.采用本发明所述pdlc加料系统及方法,通过建立封堵形成物料液位的方法,将pdlc物料滴加与ito膜压合过程分隔开,使其相互不直接产生影响,特别是最终产品质量不受pdlc物料滴加位置准确性的影响,大大减轻了生产过程中对于加料系统调整的负担,进而降低了设备制作安装精度的要求,同时能够简化生产操作流程,提高生成良率并减少原材料浪费;通过物料液位支持ito膜压合过程,可以省去现有技术中加料盒往复移动结构,大大减少了运动部件的使用,有助于降低加料系统整体维护难度并能提高系统使用寿命。系统整体结构精巧、成本低,可以适用于现有生成装置的加装改造,使用范围广。

附图说明

33.图1为本发明pdlc加料系统结构示意图。

34.图2为本发明pdlc加料系统侧视示意图。

35.图3a为本发明非接触封堵装置俯视示意图。

36.图3b为本发明非接触封堵装置仰视示意图。

37.图4为本发明pdlc加料系统与现有技术对比示意图。

38.图5为本发明pdlc加料方法流程示意图。

39.附图编号说明:1-加料盒、11-加料口、2-非接触封堵装置、21-顶面板、211-进气孔、22-侧面板、221-出气孔、3-辊轴、4-ito膜、5-物料液位。

具体实施方式

40.为了更清楚的理解本发明的内容,将结合附图和实施例详细说明。

41.如图1、图2所示为本发明pdlc加料系统结构示意图,在现有pdlc产品生产结构所必须的辊轴、ito膜、加料盒等的基础上,还包括有设置在辊间狭缝两端的两个非接触封堵装置,使辊间狭缝中形成具有0.6至0.8厘米宽度顶面的物料液位,进而加料盒底端设置的加料口向下滴落pdlc物料时会直接滴落入物料液位的顶面。为了不妨碍辊轴正常转动以及不对ito膜表面造成破坏或影响其导电性能,所述非接触封堵装置采用气体吹扫工作方式形成气帘以封堵辊间狭缝两端,同时非接触的工作方式完全不会对辊轴转动以及ito膜压合过程造成影响。如图3a、图3b所示,优选的,所述非接触封堵装置包括相互连接形成中空腔体结构的顶面板和两个侧面板;所述非接触封堵装置的横切面为倒三角形,所述非接触封堵装置侧面板为与组成所述辊间狭缝的辊轴相适应曲率的曲面;所述顶面板设置有直径为4至6毫米的进气孔用于与传输加压气体的管路连接,所述侧面板设置有两列均匀间隔分布直径为0.2至0.5毫米的出气孔,朝向辊轴且与所述辊轴表面轴向切线之间形成85

°

至87

°

锐角夹角,使出气孔排出的吹扫气体自辊轴端部向辊轴中心方向运动,可实现较小的气体流量达到很好的封堵效果,且不会因吹出的加压气体造成液面产生较大波动。工作中,经过油水分离处理和颗粒物过滤处理的加压气体(例如0.4至0.8mpa的空气或惰性气体)经由进气孔进入非接触封堵装置腔体内,再由出气孔朝向辊轴上覆盖的ito膜喷出,形成封堵气帘;通过调整蠕动泵进料速度将pdlc物料持续注入加料盒中,随后在重力作用下从加料口流出至辊间狭缝,由于非接触封堵装置以及封堵气帘的存在,pdlc物料不会从辊轴两端溢出,而是会聚集形成物料液位,使加料过程无需精确定位辊间狭缝中央位置,也不会产生永

久性滴胶痕。

42.同时,虽然通过采用本发明所述pdlc加料系统能够有效减少设备位置调整工作量,还可以省去加料盒往复移动结构使用固定式加料盒进行pdlc物料注入,但为了增强加料系统的适应性,优选的所述加料盒以及非接触封堵装置均通过万向调节头可调节的安装在指定位置。所采用的万向调节头应至少具备水平轴、垂直轴扭转活动支持,便于对加料盒以及非接触封堵装置位置进行细微调整,同时应具备合适的调节阻尼或相对应的锁止结构,以将加料盒以及非接触封堵装置固定在合适位置。虽然在图1与图2中没有具体示出万向调节头以及加料盒与非接触封堵装置的具体安装固定结构,但对于本领域技术人员来说,在现有设备的安装支架上以合适的方式将加料盒与非接触封堵装置安装到指定位置是常用的技术手段,本发明也不就具体安装结构进行限定。

43.如图4所示为本发明pdlc加料系统与现有技术对比示意图,其中a结构为现有技术,b结构为本发明pdlc加料系统。由图4可知,在现有技术中,由于不存在物料液位,因此加料口滴落pdlc物料的合适位置非常狭小,在图中标注为wa的宽度范围,超过wa范围的滴落即会造成永久性滴胶痕;而对于本发明pdlc加料系统,由于通过非接触封堵装置形成了物料液位,因此加料口滴落pdlc物料的合适位置wb相较现有技术的wa大大扩展,因此能够显著降低加料系统制作安装难度,同时还能提高产品良率。

44.本发明还涉及一种使用上述系统进行加料的方法,流程如图5所示,主要包括以下步骤:

45.s1、调节非接触封堵装置位置使侧面板距辊轴上包覆的ito膜之间距离为1至2毫米;开启非接触封堵装置的气体吹扫功能形成气帘在辊间狭缝两端分别形成液位密封;

46.s2、调节加料盒位置使加料口距所述物料液位垂直距离小于等于2厘米;通过加料盒向辊间狭缝中加入pdlc物料;

47.s3、待辊间狭缝中形成具有0.6至0.8厘米宽度顶面的物料液位时,辊轴转动启动压合;

48.s4、压合过程中,加料盒保持向辊间狭缝中加入pdlc物料使辊间狭缝中始终保持具有0.6至0.8厘米宽度顶面的物料液位;

49.s5、当压合过程进行至剩余ito膜长度达到预设阈值时,加料盒停止向辊间狭缝中加入pdlc物料,使用辊间狭缝中剩余pdlc物料完成后续压合过程至ito膜用尽。

50.本发明所述pdlc加料系统以及pdlc加料方法均可以适用于正式pdlc或反式pdlc生产,可完全解决滴胶痕问题,有效的提高了产品良率,同时在封堵装置自身体积和加压气体所形成气帘的双重阻挡下,pdlc物料完全无流出浪费现象极大的节约pdlc物料用量,结构精巧成本低,适用于大范围推广。

51.以下通过具体实施例进一步说明本发明所能实现的技术效果。

52.实施例1至4采用本发明所述pdlc加料系统,对比例1至4采用现有技术的加料盒往复运动加料方法,具体方法为:加料盒和固定支架在电机的带动下沿辊间狭缝上方做往复运动,pdlc物料从加料盒底部开孔处流出滴入狭缝中,在辊轴的压合下和两张ito膜经uv固化形成正/反式pdlc产品。在现有技术中,滴下的pdlc物料如果没有准确的滴到狭缝中将会产生滴胶痕,因此需要多次调整加料盒、固定支架的安装位置,费时费力。另外该方法过量滴加时,过量的pdlc物料将沿辊间狭缝从两端流失,不但会造成原材料的浪费,还会污染产

品表面,需要增加表面清洁工艺。实施例与对比例的操作结果如表1至表4所示。

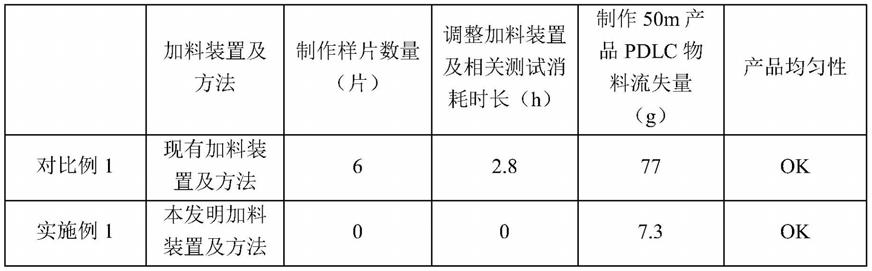

53.表1制作高遮蔽性正式pdlc产品

[0054][0055]

表2制作低驱动电压正式pdlc产品

[0056][0057]

表3制作高透反式pdlc产品

[0058][0059]

表4制作耐高温反式pdlc产品

[0060][0061]

其中,pdlc物料流失量=pdlc物料总消耗量-产品有效使用量,此计算已去除蠕动泵输料管中pdlc物料残留量;制作样片数量为调试解决滴痕、产品均匀性等问题过程中所产生的不良产品样片数量。

[0062]

由表1、表2、表3、表4的数据可知,传统的加料装置和加料方法,在启动装置之后,

制作出合格产品之前都需要进行调试,会产生不同数量的不良产品样片,且调整和测试环节所用时间较长,制作过程中pdlc物料的流失量较多。本发明的加料装置与加料方法,无需进行调试即可制作出合格产品,有效的避免了样片的产生及有效缩短了调整加料装置与相关测试的时长,同时产品制作过程中pdlc物料的流失量较小,有效的避免了原材料的浪费。因此本发明的生产加料装置与方法极大的降低了加料位置的安装精度要求,有效避免了因加料位置偏差而产生的永久性滴胶痕,应用此套装置后可直接生产无需进行加料位置矫正和样片制作,可极大的提高生产良率并减少原材料浪费,且该装置造价低廉适于大面积推广应用。

[0063]

以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换等都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1