耦合元件和铌酸锂薄膜波导耦合装置的制作方法

[0001]

本实用新型涉及铌酸锂薄膜波导耦合结构,特别涉及一种用于耦合铌酸锂薄膜波导的耦合元件和铌酸锂薄膜波导耦合装置。

背景技术:

[0002]

随着光通信技术稳步向着短距离及超短距离的数据中心和片上光互连领域的推进,以及微波光子学由分立器件向集成器件的发展,对高带宽、低半波电压、偏振不敏感、易于集成的微小型电光调制器的需求与日俱增。传统铌酸锂电光调制器体积较大,难以集成且带宽提升困难的弊端日益显现。幸运的是,近年来,绝缘体上的铌酸锂薄膜(lithium niobate on insulator,lnoi))技术已然成熟,高质量铌酸锂薄膜芯片已商品化,2018年,铌酸锂薄膜结构在高速调制上取得了较大的突破,带宽达到110ghz,利用硅基铌酸锂薄膜与硅基波导进行混合集成也已经初步在实验室实现,但是离实用化还有一定的距离。

[0003]

铌酸锂薄膜波导的耦合目前主要存在如下问题:铌酸锂光波导的模场尺寸 (约1微米宽)与光纤模场尺寸(约6-10微米宽)相比太小,如果直接采用简单的光纤与波导对接耦合封装,存在模场失配,器件将面临较大的耦合损耗 5-8db/端。

[0004]

目前耦合常采用光栅垂直耦合、锥形小模场光纤对准和双层模场转换结构等,以上耦合方案,存在不利于固定、工艺精度要求高、制作工艺复杂等问题,不利于实用化样品制作。

技术实现要素:

[0005]

有鉴于此,本实用新型提供一种用于耦合铌酸锂薄膜波导的耦合元件以及基于该耦合元件的铌酸锂薄膜波导耦合装置,基于本实用新型提供的耦合元件,能提高与铌酸锂薄膜波导的耦合效率,得到满足实用化应用需求的铌酸锂薄膜波导耦合装置。

[0006]

本实用新型为达到其目的,提供一种用于耦合铌酸锂薄膜波导的耦合元件,包括容纳管、单模光纤和模斑转换器,其中,

[0007]

所述容纳管具有容纳腔;

[0008]

所述模斑转换器位于所述容纳管的容纳腔中,且所述单模光纤的一端插入所述容纳管的容纳腔并与所述模斑转换器连接;所述模斑转换器和所述单模光纤均粘接固定于所述容纳管;

[0009]

所述模斑转换器设有锥形脊波导,所述锥形脊波导包括两个末端,其中一端为宽端,另一端为窄端;所述宽端与所述单模光纤的纤芯耦合,所述窄端用于耦合所述铌酸锂薄膜波导。

[0010]

进一步的,所述锥形脊波导的折射率为1.6-1.9。采用折射率介于光纤(折射率1.45左右)和铌酸锂薄膜(折射率2.2左右)之间的锥形脊波导,作为一种缓冲过渡结构,耦合损耗低,且耦合工艺易于实施,降低成本。而若仅仅在铌酸锂薄膜上实现模场结构,由于折射率差较大,直接转换会导致多模,如做多层缓冲结构,转换结构最窄处需要满足几十nm

的数量级,对于光刻制作工艺要求精度非常高,工艺过程也非常繁琐,成品率偏低,导致成本过高,不利于实用化应用推广;本实用新型的耦合结构能克服这些问题。

[0011]

进一步的,所述锥形脊波导的材质为掺锗二氧化硅,所述模斑转换器包括本体和设于本体中的所述锥形脊波导,所述本体的材质为二氧化硅。掺锗二氧化硅锥形脊波导的制作工艺在本领域已比较成熟,且采用掺锗二氧化硅材质,其传输损耗较低,约为0.03-0.08db/cm。

[0012]

一些实施方案中,所述锥形脊波导的长度为200-500μm,所述锥形脊波导的所述窄端的宽度为0.5-1.5μm,所述宽端的宽度为4-5μm。本实用新型所采用的模场转换结构长度在亚毫米量级,同时采用掺锗二氧化硅材质,传输损耗非常低。

[0013]

一些实施方案中,所述单模光纤的模场直径为6-10μm。

[0014]

一些实施方案中,所述单模光纤有多根,所述模斑转换器内设有相应数量的多个所述锥形脊波导。如此,可以将模斑转换器制作成阵列波导结构,实现多通道高效率耦合,满足未来光通信市场多通道芯片集成的应用需求。

[0015]

一些实施方案中,所述单模光纤、所述模斑转换器二者与所述容纳管的内壁之间的空间内填充有胶粘剂,即,通过该胶粘剂使得单模光纤、模斑转换器在容纳管内粘接固定,构成一体式结构,易于批量化应用。

[0016]

本实用新型还提供一种铌酸锂薄膜波导耦合装置,包括铌酸锂薄膜波导和上文所述的耦合元件,所述模斑转换器的锥形脊波导的所述窄端与所述铌酸锂薄膜波导耦合。

[0017]

一些实施方式中,所述铌酸锂薄膜波导为铌酸锂薄膜脊型波导,所述铌酸锂薄膜脊型波导的长为5000-10000μm,最宽处的宽度为0.9-1.2μm,高为 0.2-0.5μm;

[0018]

所述铌酸锂薄膜脊型波导的两端均为锥形结构,且与所述锥形脊波导耦合处的宽度为0.4-0.6μm。

[0019]

一些实施方式中,所述铌酸锂薄膜脊型波导的两端均为锥形结构,且两端的锥形部分的长、高依次分别为300-500μm、0.2-0.5μm,所述锥形部分的末端的宽为0.4-0.6μm。

[0020]

一些实施方式中,所述铌酸锂薄膜波导底部层叠有二氧化硅层,所述二氧化硅层底部层叠有硅基底,所述铌酸锂薄膜波导外围包覆有二氧化硅。

[0021]

本实用新型提供的技术方案具有如下有益效果:

[0022]

1、本实用新型提供的耦合元件为一体式结构,容易大批量制作,可靠性较高,可提升与铌酸锂薄膜波导耦合的效率。

[0023]

2、铌酸锂薄膜波导属于强限制脊性波导,光模场约为1μm左右,然而光纤的模场约为其6-10倍,耦合效率非常低;本实用新型设计了一种集成单模光纤的耦合元件,并引入折射率介于铌酸锂和二氧化硅的材料模场转换结构,实现模场逐步的扩大,提高耦合效率。

[0024]

3、铌酸锂薄膜与光纤直接耦合损耗将近6db/端,然而通过本实用新型提供的耦合元件,借助其中的模场转换结构,能使整体单端耦合损耗降为 1.5-2db,提高了耦合效率。

附图说明

[0025]

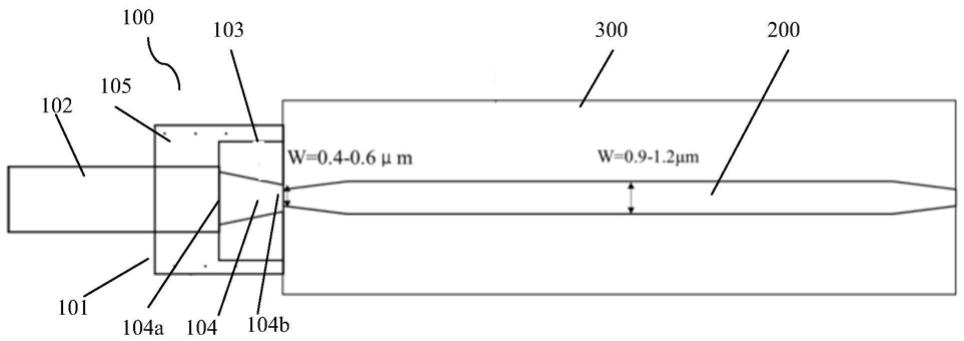

图1是一种实施方式中耦合装置的结构示意图;

[0026]

图2是一种实施方式中铌酸锂薄膜波导的端面示意图;

[0027]

图3是一种实施方式中耦合元件的单模光纤的端面示意图;

[0028]

图4是一种实施方式中耦合元件的模斑转换器中,锥形脊波导的宽端端面示意图;

[0029]

图5是一种实施方式中耦合元件的模斑转换器中,锥形脊波导的窄端端面示意图。

具体实施方式

[0030]

为了更好的理解本实用新型的技术方案,下面结合实施例进一步阐述本实用新型的内容,但本实用新型的内容并不仅仅局限于以下实施例。

[0031]

参见图1、3-5,本实用新型提供一种用于耦合铌酸锂薄膜波导的耦合元件 100,其主要包括容纳管101、单模光纤102和模斑转换器103。其中容纳管 101具体可以为毛细玻璃管。该容纳管101内部中空,设有容纳腔。模斑转换器103设在容纳管101的容纳腔内,且单模光纤102的一端插入容纳管101 的容纳腔中并和模斑转换器103相连接,具体如通过紫外胶来实现连接。具体的,模斑转换器103内设有锥形脊波导104,该锥形脊波导104具有两个末端,分别是宽端104a和窄端104b。其中,锥形脊波导104的宽端104a和单模光纤102的纤芯106耦合,而锥形脊波导104的窄端104b用于耦合铌酸锂薄膜波导200。即单模光纤102和铌酸锂薄膜波导200通过模斑转换器103的锥形脊波导104相耦合。在单模光纤102和容纳管101的内壁之间存在空间,在模斑转换器103和容纳管101的内壁也存在空间,在这些空间内均填充有胶粘剂 105,胶粘剂例如为柔性胶等,从而使得单模光纤102和模斑转换器103与容纳管101粘结固定,即构成一体式结构。

[0032]

具体的,模斑转换器103中的锥形脊波导104的折射率为1.6-1.9。具体的,锥形脊波导104的材质优选选用掺锗二氧化硅,掺锗二氧化硅也是本领域所公知的材料,本领域技术人员所周知的,可以通过调整掺锗的浓度来调节其折射率。

[0033]

单模光纤102的模场直径为6-10μm,单模光纤为本领域所熟知的,其折射率在1.45左右。本实用新型的耦合元件中,模场转换结构(即模斑转换器) 采用锥形结构(即设有锥形脊波导),实现模场的逐步扩大,具体的,锥形脊波导104的长度为200-500μm,从0.5-1.5μm(具体如1μm等)的宽度过渡到4-5μm,即窄端的宽度(即图5中104b横向的宽度)为0.5-1.5μm,而宽端的宽度(即图4中104a横向的宽度)为4-5μm,避免过宽导致多模现象。

[0034]

在一些实施方式中,单模光纤102根据需要可以有多根,这样一来,可以在模斑转换器103内设有相应数量的多个所述锥形脊波导104,形成一一对应耦合,即,可以采用锥形脊波导呈阵列结构的模斑转换器。

[0035]

在一些具体实施方式中,模斑转换器103具体包括本体103a和设于本体 103a中的所述锥形脊波导104,其中本体的材质为二氧化硅,锥形脊波导的材质为上面所提到的掺锗二氧化硅。

[0036]

上文描述的本实用新型的用于耦合铌酸锂薄膜波导的耦合元件,特别适用于铌酸锂薄膜波导200和单模光纤102的耦合。基于此,本实用新型还提供铌酸锂薄膜波导耦合装置,参见图1-2,其包括铌酸锂薄膜波导200和上文提到的用于耦合铌酸锂薄膜波导200的耦合元件100,其中,耦合元件100的模斑转换器103中,锥形脊波导104的窄端104b与铌酸锂薄膜波导200耦合。

[0037]

具体的,参见图2,铌酸锂薄膜波导200底部层叠有二氧化硅层300,二氧化硅层300底部层叠有硅基底400。二氧化硅层的高度例如可以为2μm。硅基底的厚度例如为0.5mm。铌酸锂薄膜波导的外围包覆有二氧化硅300a。

[0038]

具体的,铌酸锂薄膜波导200具体为铌酸锂薄膜脊型波导,其长为 5000-10000μm,最宽处的宽度w为0.9-1.2μm,高为0.2-0.5μm。为了进一步提升高效率耦合,在铌酸锂薄膜脊型波导的两端均做一些taper结构(即锥形结构),由于本实用新型的耦合元件提供特定结构的模斑转换器,其能起到很好的耦合和缓冲作用;因此,本实用新型在铌酸锂薄膜脊型波导的两端做taper 结构时,可以放宽对锥形的宽度要求,例如铌酸锂薄膜脊型波导和耦合元件中的锥形脊波导耦合的一端,其宽度w可以做到0.4-0.6μm,工艺较好实现。但是,在现有技术中,为了实现高效率耦合会把铌酸锂薄膜脊型波导的锥形宽度做得很窄,大约200nm,对光刻机的要求非常高,工艺复杂,成本高;锥形做的越窄,模场会越大,有效折射率会降低与光纤接近,但工艺难度较大,不利于实用化制作;而本实用新型可以克服这些弊端。同时,本实用新型在铌酸锂薄膜波导的外围包覆有二氧化硅300a,即蒸发二氧化硅作为上包层,实现扩展模斑尺寸和降低有效折射率。一种优选方案中,本实用新型耦合装置中的铌酸锂薄膜脊型波导,其两端锥形波导长、高依次分别为300-500μm、 0.2-0.5μm,锥形的末端(即铌酸锂薄膜脊型波导的两个末端)的宽为0.4-0.6μm。

[0039]

一些具体实施方式中,耦合装置中,耦合元件100和铌酸锂薄膜波导200 等其他部分之间可通过合适的耦合胶粘剂粘结固定,具体的耦合胶粘剂可以采用本领域允许使用的那些,对此不做限制,例如采用紫外胶等。

[0040]

本实用新型提供的耦合元件,具体为光纤端一体的耦合结构体,把光纤和模场转换波导(即模斑转换器103)同时固定在容纳管101(例如毛细管)中,便于大批量制作,可靠性较高,可提升与铌酸锂薄膜耦合的效率。另外,根据实际需要,耦合元件中的模斑转换器103内可制成具有多个锥形脊波导,例如形成阵列波导结构,从而实现多通道高效率耦合,满足未来光通信市场多通道芯片集成的应用需求。

[0041]

铌酸锂薄膜波导属于强限制脊性波导,其光模场约为1μm左右,而光纤的模场约为其6-10倍,二者直接耦合则会导致耦合效率非常低。铌酸锂折射率为2.2,二氧化硅(对应单模光纤)折射率为1.45,本实用新型通过引入折射率介于铌酸锂和二氧化硅之间的材料模场转换结构,耦合元件100中采用折射率1.6-1.9的锥形脊波导104,实现模场逐步的扩大,提高耦合效率。相比于铌酸锂薄膜与光纤直接耦合损耗将近6db/端,采用本实用新型的耦合元件,整体单端耦合损耗能降为1.5-2db,提高了耦合效率。

[0042]

此外,本实用新型的耦合元件,其中的模斑转换器103采用折射率1.6-1.9 的锥形脊波导104,作为一种缓冲过渡结构;相比于仅仅在铌酸锂薄膜上实现模场结构,可以避免由于折射率差较大,造成直接转换导致多模,如做多层缓冲结构,转换结构最窄处需要满足几十nm的数量级,因而采用本实用新型的耦合元件,可以避免如下弊端:对于光刻制作工艺要求精度非常高,工艺过程也非常繁琐,成品率偏低,导致成本过高,不利于实用化应用推广。因此,基于本实用新型的耦合元件提供的耦合装置,更易于实用化。

[0043]

为了便于理解,以下示例性的说明本实用新型的耦合装置的原理,但不应理解为本实用新型局限于此:单模光纤102中传输的光模场尺寸约为6-10μm,然后进入模斑转换器103的锥形脊波导104的宽端(简称为a端),a端与光纤模场匹配,降低耦合损耗;然后光通过渐变锥形结构过渡到锥形脊波导104 的窄端(简称b端),b端与铌酸锂波导模场匹配;整个耦合过程通过引入模斑转换器实现了高效率耦合。同时,模斑转换器与光纤集成为一体结构,实现了高可靠性耦合结构体,满足实用化产品的制作要求。

[0044]

文中未特别说明之处,均为本领域技术人员根据所掌握的现有技术或公知常识所能理解或知晓的,对此不做一一赘述。

[0045]

本领域技术人员可以理解,在本说明书的教导之下,可对本实用新型做出一些修改或调整。这些修改或调整也应当在本实用新型权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1