一种全自动背光组装机的制作方法

1.本实用新型涉及自动化制造技术领域,具体涉及一种全自动背光组装机。

背景技术:

2.在液晶显示屏的生产加工过程中,需要将背光模组与lcd模组装配在一起使用。目前,现有的组装机功能比较单一,仅能完成工件的基础组装工序,一般是通过人工手动撕膜后放在组装机上进行组装,不仅工件的组装稳定性差,而且组装精度低,严重影响工件组装质量和效率。因此,行业内亟需一种能解决上述问题的方案。

技术实现要素:

3.本实用新型的目的在于针对现有技术的不足而提供一种全自动背光组装机。本实用新型的目的可以通过如下所述技术方案来实现。

4.一种全自动背光组装机,包括机台,所述机台上设有旋转圆盘,lcd上料机构、背光上料机构、lcd撕膜机构、背光撕膜机构、对位贴合机构、精度检测机构及成品出料机构,所述旋转圆盘与所述机台转动连接,所述lcd上料机构设置在所述机台的左上角,所述背光上料机构设置在所述机台的右下角,所述背光撕膜机构与所述背光上料机构相接,所述lcd撕膜机构固定在所述机台的左侧面并与所述lcd上料机构相接,所述对位贴合机构固定在所述机台上并与所述lcd撕膜机构对应设置,所述精度检测机构设置在所述对位贴合机构的旁侧,所述成品出料机构设置在所述机台的右上角并与所述精度检测机构相接。

5.作为优选地,所述lcd撕膜机构包括lcd撕膜基座、胶带放料装置、胶带收料装置、升降装置、lcd撕膜滚轮件、抽吸装置及lcd撕膜平台,所述lcd撕膜平台与所述lcd撕膜基座的顶端滑动连接,所述胶带放料装置和所述胶带收料装置分别固定在所述lcd撕膜基座上,所述升降装置固定在所述lcd膜平台下方,所述lcd撕膜滚轮件滑动连接在所述升降装置上,所述抽吸装置设置在所述lcd撕膜基座侧边。

6.作为优选地,所述对位贴合机构包括对位基座、上对位相机组、下对位相机组、移动组件、贴合台及吸附件,所述移动组件穿过所述对位基座设置,所述对位基座的顶部设有向外突出的安装板,所述安装板的突出部分设有对位开口,围绕所述对位开口的四边均设有所述上对位相机组,所述吸附件固定在所述移动组件上,所述下对位相机组固定在所述对位基座的底部,所述上对位相机组与所述下对位相机组错位设置,所述贴合台设置在所述上对位相机组的正下方。

7.作为优选地,所述精度检测机构包括龙门机架、检测工作台组件、上精度检测组件和下精度检测组件,所述检测工作台组件设置在所述龙门机架下方,所述上精度检测组件安装在所述龙门机架的横杆上,所述上精度检测组件设有向下倾斜设置的上检测光源,所述下精度检测组件设置在所述检测工作台组件的下方,所述检测工作台组件的周侧均设有下检测光源。

8.作为优选地,所述检测工作台组件包括检测底板、精度检测台、精度检测轨道及精

度检测滑块,所述精度检测轨道固定在所述检测底板的一侧端,所述精度检测滑块与所述精度检测轨道滑动连接,所述精度检测台的一端固定在所述精度检测滑块上,所述下精度检测组件固定在所述检测底板上并位于所述精度检测台下方,所述检测底板的另一侧端设有支撑板,所述支撑板的顶部设有支撑滑轨,所述精度检测台的另一端与所述支撑滑轨滑动连接,所述支撑板的中部开设有避空所述下精度检测组件的避空口。

9.作为优选地,所述背光上料机构包括位置校正组件及两个物料移送组件,两个所述物料移送组件并排设置,两个所述物料移送组件之间设有安装架,所述位置校正组件位于其中一所述物料移送组件上方,且所述位置校正组件的端部与所述安装架滑动连接,所述物料移送组件包括物料平移部件和物料升降部件,所述物料升降部件与所述物料升降部件相互垂直固定。

10.作为优选地,所述物料平移部件包括物料平移基板、物料平移驱动装置、物料平移块轨道及物料平移块,所述物料平移块轨道固定在所述物料平移基板上,所述物料平移块与所述物料平移块轨道滑动连接,所述物料平移驱动装置固定在所述物料平移基板底部并推动所述物料平移块移动。

11.作为优选地,所述lcd上料机构包括上料输送线、上料移载机构及真空吸附件,所述上料移载机构固定在所述上料输送线的旁侧,所述真空吸附件固定在所述上料移载机构上。

12.作为优选地,所述机台上设有清洁装置,所述清洁装置设置在所述旋转圆盘的旁侧并位于所述背光上料机构旁。

13.作为优选地,所述清洁装置包括清洁移动轨道,清洁移动块及usc清洁装置,所述清洁移动块与所述清洁移动轨道滑动连接,所述usc清洁装置固定在所述清洁移动块上。

14.与现有技术比,本实用新型的有益效果:

15.本实用新型研发了一种全自动背光组装机,将lcd模组及背光模组经过撕膜处理后送至对位贴合机构处进行贴合,在贴合完成后传送至精度检测机构进行精度检测,以此将多个工位集为一体,不仅可以精准地完成组装贴合,保障工件组装稳定性,而且还能对成品进行贴合精度检测,可以有效地将不良品筛选出,方便快捷,无需人工处理,有利于提高生效效率。

附图说明

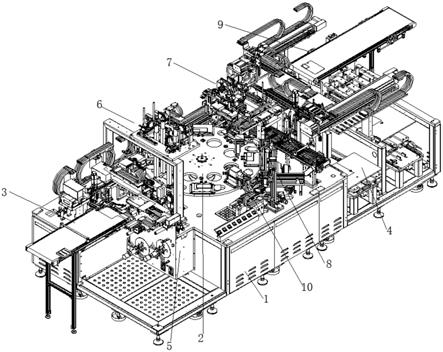

16.图1为本实用新型实施例中组装机的结构示意图。

17.图2为本实用新型实施例中lcd撕膜机构的结构示意图。

18.图3为本实用新型实施例中对位贴合机构的结构示意图。

19.图4为本实用新型实施例中精度检测机构的结构示意图。

20.图5为本实用新型实施例中精度检测机构另一角度的结构示意图。

21.图6为本实用新型实施例中背光上料机构的结构示意图。

22.图7为本实用新型实施例中lcd上料机构的结构示意图。

23.图8为本实用新型实施例中清洁机构的结构示意图。

具体实施方式

24.下面将结合具体实施例,对本实用新型的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型的保护范围。

25.一种全自动背光组装机,包括机台1,所述机台1上设有旋转圆盘2,lcd上料机构3、背光上料机构4、lcd撕膜机构5、背光撕膜机构8、对位贴合机构6、精度检测机构7及成品出料机构9,旋转圆盘2上设有若干个用于移送背光模组至对位贴合机构6处的贴合夹具,lcd撕膜机构5可以快速准确地将lcd模组上的保护膜撕掉,对位贴合机构6将lcd模组和背光模组贴合组装一起,精度检测机构7对完成贴合的成品进行精度检测。所述旋转圆盘2与所述机台1转动连接,以便背光上料机构4将背光模组放置在旋转圆盘2上传递到各个工位进行相应的处理。所述lcd上料机构3设置在所述机台1的左上角,所述背光上料机构4设置在所述机台1的右下角,所述背光撕膜机构8与所述背光上料机构4相接,所述lcd撕膜机构5固定在所述机台1的左侧面并与所述lcd上料机构3相接,使lcd上料机构3上的lcd模组送至lcd撕膜机构5进行撕膜处理,将lcd模组上的保护膜撕掉,便于后续进行组装。所述对位贴合机构6固定在所述机台1上并与所述lcd撕膜机构5对应设置,使得lcd模组完成撕膜后便可快速地送至对位贴合机构6处与背光模组进行处理。所述精度检测机构7设置在所述对位贴合机构6的旁侧,进而精度检测机构7可对完成组装贴合的产品进行检测。所述成品出料机构9设置在所述机台1的右上角并与所述精度检测机构7相接。以此将lcd模组经过撕膜处理后送至对位贴合机构6处与背光模组进行贴合,在贴合完成后传送至精度检测机构7进行精度检测,以此将多个工位集为一体,不仅可以精准地完成组装贴合,保障工件组装稳定性,而且还能对成品进行贴合精度检测,可以有效地将不良品筛选出,方便快捷,无需人工处理,有利于提高生效效率。

26.本实施例中提供的一种全自动背光组装机,如图2所示,所述lcd撕膜机构5包括lcd撕膜基座51、胶带放料装置52、胶带收料装置53、升降装置54、lcd撕膜滚轮件55、抽吸装置57及lcd撕膜平台56,所述lcd撕膜平台56与所述lcd撕膜基座51的顶端滑动连接,从而带动电子产品移动来去掉保护膜。所述胶带放料装置52和所述胶带收料装置53分别固定在所述lcd撕膜基座51上,其中胶带放料装置52为放料圆辊,胶带收料装置53为收料圆辊,胶带放料装置52设置在lcd撕膜基座51的左下方,胶带收料装置53设置在lcd撕膜基座51的右下方,所述升降装置54固定在所述lcd膜平台下方,所述lcd撕膜滚轮件55滑动连接在所述升降装置54上,lcd撕膜滚轮件55与lcd撕膜平台56的边缘相接,升降装置54顶升着lcd撕膜滚轮件55向上滑动,进而使lcd撕膜滚轮件55上的胶带粘附电子产品的保护膜。所述抽吸装置57设置在所述lcd撕膜基座51侧边,对准所述lcd撕膜平台56,抽吸装置57将撕膜时的碎屑吸走,确保电子产品去膜时不受污染。

27.进行撕膜前先将成卷的胶带放置在胶带放料装置52上,将胶带从胶带放料装置52绕制到lcd撕膜滚轮件55再到胶带收料装置53。对lcd模组进行撕膜时,将电子产品吸附放置在lcd撕膜平台56上,升降装置54顶升lcd撕膜滚轮件55,使lcd撕膜滚轮件55处的胶带粘附lcd模组的保护膜,同时lcd撕膜平台56带动电子产品移动,而lcd撕膜滚轮件55保持不动,以此形成拉扯力使保护膜脱离,抽吸装置57将撕膜时的碎屑吸走。以此通过升降装置54

带动lcd撕膜滚轮件55上升并使胶带粘附lcd模组保护膜,同时使lcd撕膜平台56移动以拉扯保护膜,进而使得保护膜脱离电子产品,不仅可以方便快捷地完成lcd模组撕膜处理,无需人工操作,避免损坏电子产品,也有利于提高生产效率,并且抽吸装置57将撕膜的碎屑吸走,确保lcd模组撕膜时不受污染。

28.本实施例中提供的一种全自动背光组装机,如图3所示,所述对位贴合机构6包括对位基座61、上对位相机组62、下对位相机组63、对位移动组件64、贴合台65及吸附件66,上对位相机组62从上往下对位于贴合台65上的背光模组位置进行识别,下对位相机组63从下往上对被吸附件66吸附的lcd模组位置角度进行识别。所述对位移动组件64穿过所述对位基座61设置,以便对位移动组件64可以将被吸附件66吸附的lcd模组传送至贴合平台处与背光模组贴合。所述对位基座61的顶部设有向外突出的安装板67。所述安装板67的突出部分设有对位开口68,围绕所述对位开口68的四边均设有所述上对位相机组62,所述吸附件66固定在所述对位移动组件64上,所述下对位相机组63固定在所述对位基座61的底部,所述上对位相机组62与所述下对位相机组63错位设置,配合向外突出的安装板67可以为上对位相机组62和下对位相机组63错位设置提供适应条件,确保上对位相机组62和下对位相机组63可以同时进行互不干涉地对位识别工作。所述贴合台65设置在所述上对位相机组62的正下方,便于上对位相机组62对位于贴合台65上的背光模组对位识别。

29.进行lcd模组与背光模组贴合时,对位移动组件64带动吸附件66移动来吸附lcd模组,随后移动至下对位相机组63进行对位识别,同时,上对位相机组62对位于贴合台65处的背光模组进行对位识别,当上对位相机组62和下对位相机组63识别出位置后,根据上对位相机组62和下对位相机组63的位置比较,吸附件66将lcd模组调整到对应的角度后,对位移动组件64将lcd模组移送至贴合台65处进行贴合,可以精准地进行贴合,而且通过上对位相机组62与下对位相机组63错位设置,既可以将lcd模组和背光模组的位置识别集为一体,有利于结构小型化,还能避免两组相机识别相互干涉,确保可以同时进行识别,有利于提高效率。

30.本实施例中提供的一种全自动背光组装机,如图4所示,所述精度检测机构7包括龙门机架71、检测工作台组件72、上精度检测组件73和下精度检测组件74,所述检测工作台组件72设置在所述龙门机架71下方,所述上精度检测组件73安装在所述龙门机架71的横杆上,所述上精度检测组件73设有向下倾斜设置的上检测光源75,所述下精度检测组件74设置在所述检测工作台组件72的下方,所述检测工作台组件72的周侧均设有下检测光源76。进行检测时,先将lcd模组与背光模组组装完成的产品放置在检测工作台组件72上,使待检测的产品位于上精度检测组件73的正下方以及下精度检测组件74的正上方。由于背光模组的尺寸大于lcd模组的尺寸,而且在lcd模组的显示区域及背光模组的背光区域均需要光照,两者的关照可能存在相互影响,使得不便于在同一个方向上同时进行识别,因此使上精度检测组件73从上往下检测,下精度检测组件74从下往上检测。检测时,上检测光源75倾斜向下照射着产品的显示区域,下检测光源76从侧面照射着产品的背光区域,进而识别出显示区域的尺寸数据以及背光区域的尺寸数据,通过对比便能检测出lcd模组和背光模组之间的距离是否过大或过小以及各边的距离是否均匀。

31.本实施例中提供的一种全自动背光组装机,如图5所示,所述检测工作台组件72包括检测底板721、精度检测台722、精度检测轨道724及精度检测滑块725,所述精度检测轨道

724固定在所述检测底板721的一侧端,所述精度检测滑块725与所述精度检测轨道724滑动连接,所述精度检测台722的一端固定在所述精度检测滑块725上,所述下精度检测组件74固定在所述检测底板721上并位于所述精度检测台722下方,从而可以带动精度检测台722移动,进而使放置在精度检测台722上的待检测产品位于上精度检测组件73正下方和下精度检测组件74的正上方,便于检测全面。所述检测底板721的另一侧端设有支撑板723,用于保持精度检测台722平衡,既可以避免检测产品发生倾斜,也可以使精度检测台722平稳地移动。所述支撑板723的顶部设有支撑滑轨726,所述精度检测台722的另一端与所述支撑滑轨726滑动连接,所述支撑板723的中部开设有避空所述下精度检测组件74的避空口727,避免对下精度检测组件74造成干涉。

32.本实施例中提供的一种全自动背光组装机,如图6所示,所述背光上料机构4包括位置校正组件42及两个物料移送组件41,两个所述物料移送组件41并排设置,其中一个物料移送组件41用于将上料盘传送至机械手的夹具位置上,另一物料移送组件41用于缓存被夹取完物料的上料盘,使得无需停止工作也能取出空的上料盘,也不影响上料。两个所述物料移送组件41之间设有安装架,所述位置校正组件42位于其中一所述物料移送组件41上方,具体地,位置校正组件42位于将物料传送至夹具位置的物料移送组件41的上方,且所述位置校正组件42的端部与所述安装架43滑动连接,上料盘在移位过程中位置可能会发生偏斜,位置校正组件42可移动来对上料盘摆正。所述物料移送组件41包括物料平移部件411和物料升降部件412,所述物料升降部件412与所述物料升降部件412相互垂直固定,使得取料位置相对工人操作的位置在水平方向以及竖直方向上都存在一定距离,能有效避免机械手对工人的误伤,确保工人安全。

33.本实施例中提供的一种全自动背光组装机,如图6所示,所述物料平移部件411包括物料平移基板4111、物料平移驱动装置(图中未示)、物料平移块轨道4112及物料平移块4113,所述物料平移块轨道4112固定在所述物料平移基板4111上,所述物料平移块4113与所述物料平移块轨道4112滑动连接,所述物料平移驱动装置固定在所述物料平移基板4111底部并推动所述物料平移块4113移动。物料平移驱动装置驱动物料平移块4113在物料平移块轨道4112上移动以带动上料盘移动。

34.本实施例中提供的一种全自动背光组装机,如图7所示,所述lcd上料机构3包括上料输送线31、上料移载机构32及lcd上料吸附件33,所述上料移载机构32固定在所述上料输送线31的旁侧,所述lcd上料吸附件33固定在所述上料移载机构32上,上料移载机构32带动lcd上料吸附件33将lcd模组送至撕膜工位处进行处理。

35.本实施例中提供的一种全自动背光组装机,如图1和图8所示,所述机台1上设有清洁机构10,所述清洁机构10设置在所述旋转圆盘2的旁侧并位于所述背光上料机构4旁,所述清洁机构10包括清洁移动轨道101,清洁移动块102及usc清洁装置103(usc清洁装置为超声波清洗装置),所述清洁移动块102与所述清洁移动轨道101滑动连接,所述usc清洁装置103固定在所述清洁移动块102上,usc清洁装置103对背光模组上的灰尘等进行吸附,确保背光模组保持清洁以便与lcd模组进行贴附。

36.以上借助具体实施例对本实用新型做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本实用新型的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本实用新型所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1