自动对位液晶屏点亮判定测试机的制作方法

1.本发明涉及测试机技术领域,特指一种自动对位液晶屏点亮判定测试机。

背景技术:

2.目前市场上的液晶模组工厂,在对加工完成后的成品液晶模组点亮进行功能性能测试时,使用的功能测试仪器产品,为普通纯手工测试仪,液晶模组fpc(flexible printed circuit,软性线路板)金手指与测试仪的线路转接板金手指对位需要手工对位,且肉眼需要盯着产品看,点状缺陷过小,对位过程效率低,还不容易发现挑出来。

3.前述测试操作如下:

4.第一步,从生产流水线上或者物料盘拿取产品,放在点亮测试仪上;

5.第二步,产品放上后,操作员要靠肉眼去对位(fpc金手指与测试仪转接板金手指一一对位,对位错误测试仪无法通电输入信号点亮液晶模组);

6.第三步,对位完后,需要人工压下压杆,使压杆上的fpc金手指固定块压住,使fpc金手指与测试仪转接板金手指紧密结合,才能相互信号接通;

7.第四步,液晶模组fpc金手指与测试仪转接板金手指对位紧密贴合后,打开测试仪开关,使测试仪与液晶模组通电,这时,液晶模组点亮;

8.第五步,液晶模组点亮后,检验画面来回切换,需要靠操作员弯头盯着小小的液晶模组确认是否有缺陷。

9.通过上述介绍可知,现有的液晶模组测试存在下列缺陷:

10.1、液晶模组fpc金手指与测试仪转接板金手指太小,且需要人工对位,效率低;

11.2、检验需要操作员低头确认,操作员长时间作业颈部难受,容易驼背;

12.3、有一种不良(黑白点)缺陷太小,不容易发现,容易漏检;

13.4、人眼长时间盯着小尺寸屏幕观看,伤眼睛,对眼睛杀伤力极大;

14.5、检测出的不良品,操作员疏忽会导致又混在良品中,流到客户处造成客诉。

15.因此,基于上述现有的液晶模组测试装置的缺陷,需要对现有的液晶模组测试装置进行改进。

技术实现要素:

16.本发明的目的在于针对现有技术的不足提供一种自动对位液晶屏点亮判定测试机,该自动对位液晶屏点亮判定测试机解决了现有的液晶模组测试装置所存在的:生产效率低等缺陷。

17.为实现上述目的,本发明是通过以下技术方案实现的:自动对位液晶屏点亮判定测试机,台面上安装有测试轨道,测试轨道上活动设置有测试平台,测试平台的上方设置有升降移动的探针,探针竖直设置,探针连接有探针气缸,探针通过探针导线连接到测试主机,测试主机连接有中控显示屏、开关。

18.所述的测试平台的上方设置有检测照相机,检测照相机连接测试主机。

19.所述的测试主机连接有电流表、中控显示屏。

20.所述的台面上安装有测试轨道,测试轨道的一端安装有伺服马达,测试轨道内设置有伺服马达驱动的移动丝杆,移动丝杆上安装测试平台。

21.所述的测试轨道沿轴向成型有条形槽,移动丝杆上安装有移动座,移动座的侧面成型有凸棱,凸棱嵌设于条形槽内。

22.所述的台面上安装有入料轨道,测试轨道、入料轨道平行设置,入料轨道的一端安装有伺服马达,入料轨道内设置有伺服马达驱动的移动丝杆,入料轨道的移动丝杆上安装有入料平台。

23.所述的测试平台设置有fpc真空吸板。

24.所述的测试轨道上方设置有测试支架,探针气缸位于测试支架下方。

25.所述的测试轨道上方设置有测试搬运手,测试搬运手配有电机、横向丝杆、移动块、升降气缸,移动块位于横向丝杆上,移动块固定有升降气缸,升降气缸的下端具有吸嘴。

26.所述的入料平台上方配有校正气缸,校正气缸驱动有矫正块。

27.本发明的有益效果在于:台面上安装有测试平台,测试平台的上方设置有探针,通过探针下移与待测fpc金手指接触,实现电连接,由测试主机自动进行测试,做出质量判断,非常方便,测试效率高。

附图说明

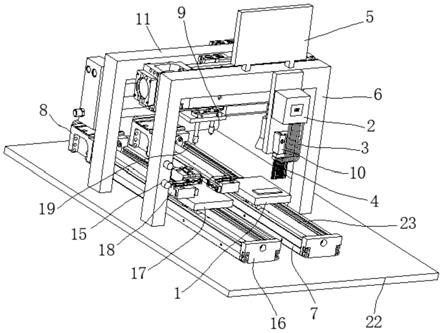

28.图1为本发明的立体结构示意图。

29.图2为本发明的另一角度结构示意图。

30.图3为本发明的局部放大示意图。

具体实施方式

31.下面结合附图对本发明作进一步的说明。

32.见图1——图3,本发明自动对位液晶屏点亮判定测试机包括:测试平台1、测试主机2、探针导线3、探针4、中控显示屏5、测试支架6、测试轨道7、伺服马达8、不良品机械手9、探针气缸10、不良品支架11、横向丝杆12、移动块13、升降气缸14、开关15、入料轨道16、入料平台17、校正气缸18、测试搬运手19、检测照相机20、移动座21、台面22、移动丝杆23、矫正块24、条形槽25、凸棱26。

33.本发明的台面22上安装有测试轨道7、入料轨道16,测试轨道7、入料轨道16平行设置,测试轨道7、入料轨道16的一端安装有伺服马达8,测试轨道7、入料轨道16内设置有伺服马达8驱动的移动丝杆23,入料轨道16的移动丝杆23上安装有入料平台17,测试轨道7的移动丝杆23上安装有测试平台1,测试轨道7的上方设置有探针4,探针4竖直设置,探针4连接探针气缸10,探针4通过探针导线3连接到测试主机2,测试主机2连接有电流表、中控显示屏5,测试主机2连接开关15。

34.本发明的测试平台1设置有fpc真空吸板,fpc真空吸板可以抽气,fpc放置在fpc真空吸板上时,可以吸住fpc。

35.本发明的测试轨道7、入料轨道16上方设置有测试支架6,测试主机2、中控显示屏5安装于测试支架6上,探针气缸10位于测试支架6下方,开关15位于支架6上。

36.本发明的测试轨道7、入料轨道16上方设置有测试搬运手19,测试搬运手19配有电机、横向丝杆12、移动块13、升降气缸14,移动块13位于横向丝杆12上,移动块13固定有升降气缸14,升降气缸14的下端具有吸嘴。

37.本发明的测试搬运手19安装于测试支架6上,节约空间。

38.本发明的测试轨道7、入料轨道16上方设置有不良品支架11,测试轨道7、入料轨道16上方设置有不良品机械手9,不良品机械手9配有电机、横向丝杆12、移动块13、升降气缸14,移动块13位于横向丝杆12上,移动块13固定有升降气缸14,升降气缸14的下端具有吸嘴。

39.本发明的不良品机械手9安装于不良品支架11上,节约空间。

40.本发明的入料平台17上方配有校正气缸18,校正气缸18有三组,依次呈90度设置,校正气缸18驱动有矫正块24。

41.本发明的测试轨道7、入料轨道16沿轴向成型有条形槽25,移动丝杆23上安装有移动座21,入料平台17、测试平台1分别安装于移动座21上,移动座21的侧面成型有凸棱26,凸棱26嵌设于条形槽25内。

42.本发明的测试轨道7上方设置有检测照相机20,检测照相机20连接测试主机2。

43.本发明的测试工序如下:

44.第一步,入料平台17前进至上料位,将产品放置入料平台17上,校正气缸18进行对产品测试基准位置校正;

45.第二步,待测产品位置校正后,入料平台17向后移动,移动至测试搬运手19等待位置;

46.第三步,测试搬运手19下降,吸嘴吸取产品,然后x方向移动,移动至测试平台1上方,测试搬运手19下降,将产品放置在测试平台1上;

47.第四步,测试平台1真空打开,紧紧吸附住待测产品,fpc真空吸板真空开启,将翘起的fpc吸住并捋平;

48.第五步,此时探针气缸10下降,探针4下降至刚好接触到fpc金手指位置,测试主机2进行信号驱动产品显示画面;

49.第六步,检测照相机20打开;电流表开始实时监控产品;

50.第七步,检测ok后,测试主机2会发出“pass”信号,此时测试平台1沿y轴方向向前移动,将检测ok的产品取下,放置物料盘中;

51.第八步,如检测ng,测试主机2会发出ng信号,此时测试平台1沿y轴向伺服马达8方向移动,不良品机械手9下降,吸住检测ng产品并上升,此时不良品机械手9沿x轴向不良品物料盘方向移动,将检测ng品放置不良品物料盘。

52.本发明的技术效果如下:

53.1、机械定位,不需要人工去盯着确认fpc金手指与测试仪转接板是否对位ok,提升了对位的效率;

54.2、画面被高清摄像头放大后实时显示在中控显示屏上,点状小缺陷被放大,机器自动识别判定是否ok,容易检查;

55.3、操作员可以不用低头盯着很小的液晶模组检验,可坐正正视面前的中控显示屏确认检查产品,不伤员工颈部与眼睛。

56.4、机器自动判定是否ok。

57.当然,以上所述之实施例,只是本发明的较佳实例而已,并非限制本发明实施范围,故凡依本发明申请专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1