成像设备的制作方法

1.本发明涉及一种使用电子照相系统或静电记录系统的成像设备,比如复印机、多功能机以及激光束打印机。

背景技术:

2.传统上已知上述成像设备的构造,其中在成像期间,充当转印构件的转印辊隔着输送带、中间转印带等抵靠充当承载调色剂图像的图像承载构件的感光鼓。当转印辊以转印辊抵靠设置于与转印辊相对的位置处的感光鼓、输送带、中间转印带等的状态存放较长的时间段时,转印带、输送带或中间转印带的形状可能由于转印压力而局部地变形。

3.为了避免上述局部变形,已经提出了一些构造,比如使转印辊与对置构件(比如感光鼓、输送带、中间转印带等)分离的构造、以及施加较低的转印压力的构造等。

4.日本专利申请公开no.2009

‑

294357公开了当设备停止时通过使凸轮旋转而使感光鼓和转印带彼此分离的构造、以及通过可打开且可关闭的门支撑转印单元以使得在发生卡塞时可以容易地移除卡塞的记录材料的构造。如果当门打开时在转印带分离的状态下使凸轮的旋转停止,则在门关闭时产生的载荷增加。日本专利申请公开no.2009

‑

294357公开一种减小这种载荷的构造。更具体地,在日本专利申请公开no.2009

‑

294357中,通过提供随着打开门的操作使凸轮运动的机构减小了关闭门所产生的载荷,从而减小了施加至门的载荷。

技术实现要素:

5.然而,对于日本专利申请公开no.2009

‑

294357中所公开的构造,需要在设备中额外地形成一定的空间来提供用于减小关闭门所产生的载荷的机构。这使得难以实现设备的小型化和空间节省。

6.鉴于上述情况,本发明的一个目的是提供一种包括如下转印单元的成像设备,所述转印单元可打开且可关闭以暴露成像设备的内部并且减小在转印单元关闭时所产生的载荷,而不增大成像设备的尺寸。

7.为了实现上述目的,根据本发明的成像设备包括:

8.成像设备的设备主体;

9.图像承载构件,其设置在设备主体中并且承载调色剂图像;

10.转印辊,其在转印辊与图像承载构件之间形成转印夹持部以将记录材料夹持于设备主体中并且将调色剂图像转印到记录材料上;

11.转印单元,其以能够运动至其中设备主体的内部暴露的打开位置以及其中设备主体的内部关闭的关闭位置的方式设置在设备主体中,并且支撑转印辊,以便在转印单元处于关闭位置中时使转印辊能够运动至其中在转印辊与图像承载构件之间形成转印夹持部的转印位置以及其中不形成转印夹持部的转印夹持部释放位置;

12.转印夹持部控制构件,其以能够运动至按压位置和释放位置的方式设置在设备主

体中,在所述按压位置中将转印辊定位在转印夹持部释放位置的按压力被施加至处于关闭位置的转印单元,在所述释放位置中所述按压力的施加被释放;

13.定影部分,其包括形成定影夹持部以夹持记录材料的定影辊、和与定影辊相对的对置构件,并且将调色剂图像定影到记录材料上;和

14.定影夹持部控制机构,其将定影辊与对置构件之间的相对位置改变为形成定影夹持部的定影位置和不形成定影夹持部的定影夹持部释放位置,

15.其中,成像设备包括连动机构,所述连动机构与由定影夹持部控制机构进行的定影夹持部释放操作连动地使转印夹持部控制构件从释放位置运动至按压位置,以及

16.其中,当转印单元在其中转印夹持部控制构件处于按压位置的状态下从关闭位置运动至打开位置时,转印夹持部控制构件从按压位置运动至释放位置。

17.如上所述,根据本发明,在包括可打开且可关闭以暴露设备内部的转印单元的成像设备中,可以减小在转印单元关闭时所产生的载荷而不增大成像设备的尺寸。

18.参考附图,根据下文对示例性实施例的描述,本发明的进一步特征将变得显而易见。

附图说明

19.图1是示例说明根据实施例1的二次转印辊附近的图;

20.图2a至2c示例说明了根据实施例1的分离凸轮的构造;

21.图3a至3e是示例说明根据实施例1的二次转印辊的接触和分离的示意图;

22.图4a和4b示例说明了根据实施例1的分离凸轮的驱动构造;

23.图5是示例说明了根据实施例1的从二次转印单元侧观察的驱动构造的示意图;

24.图6是示例说明根据实施例2的转印辊91附近的图;

25.图7示例说明了根据实施例2的分离凸轮的驱动构造;

26.图8是示例说明根据实施例的成像设备的构造的示意图;以及

27.图9示例说明了根据实施例1的二次转印单元的锁定机构。

具体实施方式

28.以下,将参考附图给出对本发明的实施例(示例)的描述。然而,实施例中所描述的构成要素的尺寸、材料、形状、它们的相对布置等可以根据应用本发明的设备的构造、各种条件等适当地改变。因此,各实施例中所描述的构成要素的尺寸、材料、形状、它们的相对布置等并不旨在将本发明的范围限制于以下实施例。

29.实施例1

30.图8是示例说明根据本发明的成像设备100的构造的示意图。图8中所示的成像设备是基于电子照相系统的级联型四色激光束打印机并且使用中间转印带10。在下文中,将简要地描述成像设备100的构造。

31.图8中所示的成像设备100在设备主体中包括鼓形的电子照相感光构件(在下文中,称为“感光鼓”)1a至1d作为各个颜色的第一图像承载构件。感光鼓1a至1d由成像设备100可旋转地支撑并且被驱动单元(未示出)驱动以沿箭头r1方向旋转。接触式充电辊2a至2d和显影装置4a至4d分别沿着感光鼓1a至1d的旋转方向围绕感光鼓1a至1d布置。充电辊2a

至2d分别对感光鼓1a至1d的表面均匀地充电。显影装置4a至4d各自通过分别使用显影辊6a至6d来将调色剂沉积于静电潜像上而使静电潜像显影成调色剂图像。另外,曝光装置30布置在各个感光鼓1a至1d的上部处。曝光装置30基于图像信息分别用激光束la至ld照射感光鼓1a至1d的表面,以形成静电潜像。进一步,中间转印带(中间转印构件)10被布置成作为第二图像承载构件(感光鼓1a至1d上的调色剂图像被一次转印至其上)与感光鼓1a至1d接触。感光鼓清洁装置5a至5d被布置成去除感光鼓1a至1d的表面上的一次转印残余调色剂。此外,控制部分7被设置为用于控制成像设备100的操作的单元并且交换各种电信息信号。在以下描述中,如果由附图标记a至d表示的构件具有共同的功能构造,则将省略附图标记a至d。

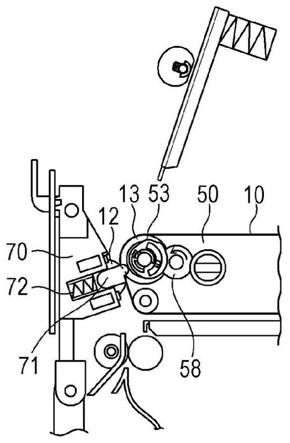

32.一次转印辊11布置在中间转印带10的内周表面处。一次转印辊11将中间转印带10按压抵靠感光鼓1的表面并且在感光鼓1与中间转印带10之间形成一次转印夹持部分n1以夹持被转印材料p。通过电源(未示出)向一次转印辊11施加一次转印偏压。二次转印辊12布置在中间转印带10的外表面侧处、即布置在与设置于中间转印带10的内表面侧处的驱动辊13(对置辊)相对的位置处,并且在二次转印辊12与中间转印带10之间形成二次转印夹持部分n2。通过电源(未示出)向二次转印辊12施加二次转印偏压。另外,本实施例的成像设备可以测量成像过程中的电流值,这将在下面描述。例如,通过使用测得的电流值,上述控制部分7还充当用于确定二次转印辊12的位置的确定单元。

33.进一步,静电中间转印带清洁装置52的清洁辊(辊充电装置)51在二次转印夹持部分n2的下游侧且在一次转印夹持部分n1的上游侧与中间转印带10的外周表面相对地设置。

34.被转印材料进给装置40将被转印材料p进给至包括感光鼓1、充电辊2、显影辊6、曝光装置30、感光鼓清洁装置5等的成像部分。被转印材料进给装置40包括容置多个被转印材料(记录材料)p的被转印材料盒41、进给辊42、对准辊43等。

35.在二次转印夹持部分n2的沿被转印材料p的输送方向(箭头k方向)的下游侧,设置有定影单元20,在所述定影单元20中被转印至被转印材料p上的调色剂图像被加热和按压以被定影。

36.下面将详细描述具有上述构造的成像设备100。上述感光鼓1由铝圆柱体和设置于铝圆柱体的外周表面上的比如opc(有机光电导体)的光电导层形成。充电辊2由芯金属和围绕芯金属的导电弹性构件形成。充电辊2布置成与感光鼓1的表面接触并且通过感光鼓1的旋转而被驱动旋转。通过电源(未示出)向充电辊2施加充电偏压。

37.曝光装置30包括基于图像信息发射激光束l的激光振荡器(未示出)、多面镜31、反射镜32等,并且基于图像信息将带电感光鼓1的表面暴露于激光束l以形成静电潜像。显影装置4布置在与感光鼓1的表面相对的显影位置中,以对感光鼓1上的静电潜像执行显影。静电潜像然后在感光鼓1上显影并且形成调色剂图像。对每种颜色执行这种显影处理。

38.中间转印带10被形成为环形形状并且围绕三个彼此平行地布置的支撑辊延伸,这些支撑辊是驱动辊13、拉伸辊14以及辅助辊15。拉伸辊14被驱动旋转并张紧中间转印带10。中间转印带10通过被驱动单元(未示出)转动的驱动辊13的旋转而被沿箭头r10方向驱动(运行)。

39.接下来,将描述具有上述构造的成像设备的操作。被驱动沿箭头r1方向旋转的感光鼓1a的表面由被施加有充电偏压(其中dc电压和ac电压彼此叠加)的充电辊2a均匀地充

电。当黄色图像信号被输入至激光振荡器(未示出)时,带电的感光鼓1a的表面被激光束la照射,从而形成了静电潜像。当感光鼓1a进一步沿箭头r1方向旋转时,黄色显影装置4a使黄色调色剂附着至感光鼓1a上的静电潜像以将静电潜像显影为调色剂图像。感光鼓1a上的黄色调色剂图像通过施加至一次转印辊11a的一次转印偏压经由一次转印夹持部分n1a被一次转印至中间转印带10上。在转印黄色调色剂图像之后,通过感光鼓清洁装置5a去除感光鼓1a的表面上的一次转印残余调色剂,然后感光鼓1a准备好进行下一次成像。

40.考虑到一次转印夹持部分n1a至n1d的间隔,对品红色、青色和黑色这三种其它颜色中的每一种重复地执行上述充电、曝光、显影、一次转印以及清洁的一系列成像处理。然后在中间转印带10上形成了四色的调色剂图像。

41.中间转印带10上的该四色调色剂图像通过由电源施加至二次转印辊12的二次转印偏压经由二次转印夹持部分n2被二次转印到沿箭头k方向输送的被转印材料p上。

42.已经在二次转印夹持部分n2处转印有调色剂图像的被转印材料p被输送至其中调色剂图像被加热和加压以被熔融定影(定影)的定影单元20。由此在被转印材料p上获得了四色的全色图像。接下来,被转印材料p由排纸反转辊61排出。

43.为了执行双面打印,在被转印材料p的后端部分已经到达排纸反转辊61时,通过驱动单元(未示出)使挡板62运动至双面输送位置。然后通过驱动单元(未示出)使排纸反转辊61反向地旋转以将记录材料p输送至双面单元80。接下来,上辊81和下辊82将被转印材料p输送至对准辊43。然后以与第一面打印相同的方式对被转印材料p的第二面(另一面)进行打印,并且排出记录材料p。

44.在转印调色剂图像之后,在中间转印带10上残留有未被转印至被转印材料p上的二次转印残余调色剂。由中间转印带清洁装置52经由感光鼓1a至1d将中间转印带10上的残余调色剂收集在感光鼓清洁装置5a至5d中。即,由中间转印带清洁单元向残余调色剂施加相反极性的电荷(即,正电荷),以使得残余调色剂经由一次转印夹持部分n1a至n1d被反向转印至感光鼓1a至1d上。感光鼓清洁装置5a至5d将已经被反向转印的二次转印残余调色剂连同感光鼓1a至1d上的一次转印残余调色剂一起去除。

45.接下来,将参考图1、2a至2c、3a至3e、4a、4b至8描述本实施例特有的构造。

46.图1是示例说明根据本实施例的成像设备100的二次转印辊12附近的图。用于分离二次转印辊12的分离凸轮53设置在中间转印带10的两端附近,所述分离凸轮53与驱动辊13同轴。

47.二次转印单元70包括二次转印辊12和支承部71,每个支承部71设置在二次转印辊12的每端处并且具有要与下述分离凸轮53中的对应一个接触的表面。二次转印辊12的两端处的支承部71中的一个设置有用于对二次转印辊12施加偏压的导电构件(未示出)。因此,该支承部71是与另一支承部71不同的构件。二次转印辊12被充当转印偏置构件的二次转印弹簧72经由支承部71和导电构件(未示出)按压,并且二次转印单元70接收二次转印弹簧72的反作用力。二次转印单元70被构造为可转动的(可在关闭设备主体的内部的关闭位置与暴露设备主体的内部的打开位置之间运动),以使得二次转印单元70可以被相对于成像设备100的主体打开和关闭。当发生卡纸等时,可以通过使二次转印单元70运动至打开位置而暴露设备主体的内部,以容许用户处理卡纸。

48.通过在二次转印单元70关闭时转动充当转印夹持部控制构件的分离凸轮53,支承

部71通过从分离凸轮53接收的按压力抵抗二次转印弹簧72的偏置力而向前或向后运动。这容许二次转印辊12运动至接触位置(转印位置)和分离位置(转印夹持部释放位置)。

49.将参考图2a至2c描述单独的分离凸轮53的构造。分离凸轮53由分离凸轮53、分离凸轮接收器54以及凸轮弹簧55组成(图2a)。在围绕旋转轴旋转的充当凸轮构件的分离凸轮53与充当凸轮接收构件的分离凸轮接收器54之间沿旋转方向设置有预定的空间,分离凸轮53和分离凸轮接收器54同轴地一体组装。在该空间中,充当偏置构件的凸轮弹簧55被组装并构造成产生沿分离凸轮53的旋转方向的偏置力(图2b)。在图2c中示例说明了分离凸轮53与分离凸轮接收器54之间的空间最小的状态(凸轮弹簧55的偏置压力最高的状态)。

50.更具体地,凸轮弹簧55布置在形成于分离凸轮53中的圆弧形弹簧容置孔530中。凸轮弹簧55的一端被组装至分离凸轮53的弹簧接收器533,而另一端被组装至分离凸轮接收器54的插入弹簧容置孔530中的弹簧接收凸起543。当分离凸轮53和分离凸轮接收器54相对于彼此旋转时,弹簧接收凸起543在弹簧容置孔530中的位置改变,并且凸轮弹簧55被弹簧接收器533和弹簧接收凸起543压缩的状态改变。这改变了由凸轮弹簧55在分离凸轮53与分离凸轮接收器54之间产生的偏置力。即,包括分离凸轮接收器54以及在分离凸轮53与分离凸轮接收器54之间产生偏置力的凸轮弹簧55的构造对应于本实施例中的关于分离凸轮53的偏置单元。

51.另外,分离凸轮53和分离凸轮接收器54各自具有用于将相对于彼此的旋转量管控至预定范围的构造。即,分离凸轮53包括第一管控表面531和第二管控表面532,并且分离凸轮接收器54包括第一管控凸起541和第二管控凸起542。第一管控表面531和第一管控凸起541可沿相对于分离凸轮53和分离凸轮接收器54的旋转方向中的一个方向彼此接触。第二管控表面532和第二管控凸起542可沿上述相对旋转方向中的另一方向彼此接触。例如,从分离凸轮53观察,当第一管控表面531与第一管控凸起541接触时,分离凸轮53相对于分离凸轮接收器54的顺时针旋转(如图2b中所示)被管控,并且当第二管控表面532与第二管控凸起542接触时,逆时针旋转被管控。

52.接下来,将参考图3a至3e描述二次转印辊12的接触和分离。分离齿轮58与上述分离凸轮接收器54接合(如图3a至3e所示),并且支持分离凸轮接收器54的旋转。另外,分离齿轮58通过使分离凸轮接收器54随着分离齿轮58的旋转而旋转来控制分离凸轮接收器54的旋转相位。在二次转印辊12关闭的可打印状态(图3a)下,使分离齿轮58沿箭头方向旋转会使分离凸轮接收器54和分离凸轮53旋转180度。如上所述,使与分离齿轮58接合的分离凸轮接收器54旋转会压缩凸轮弹簧55。在凸轮弹簧55被压缩之后,分离凸轮53也随着分离凸轮接收器54的旋转而旋转并且在图3c中所示的位置处停止旋转。

53.此时,分离凸轮53受来自被二次转印弹簧72偏置的支承部71的偏置力管制而不能沿顺时针方向旋转、并且被定位在如图3c所示的状态下。因此,支承部71被分离凸轮53按压并缩回,并且二次转印辊12运动至二次转印辊12与中间转印带10分离的分离位置。这里,在图3c所示的状态、即分离凸轮53和支承部71被朝向彼此偏置并且二次转印辊12由此被定位在分离位置处的状态下,从二次转印弹簧72接收偏置力的支承部71充当用于管制分离凸轮53的旋转的管制构件。当二次转印辊12已经与中间转印带10分离时,二次转印弹簧72由于该分离而被压缩。这增加了由二次转印单元70接收的弹簧反作用力。此时,分离凸轮53和分离凸轮接收器54相对于分离凸轮53的旋转方向在分离凸轮53和分离凸轮接收器54之间的

空间最小的那侧处彼此接触(图2c)。在从工厂发货时、用户在使用期间长期存放时、处理卡纸时等采用该位置。

54.在处理卡纸时,通过打开二次转印单元70而使分离凸轮53和支承部71分离,并且由支承部71向分离凸轮53施加的偏置力被释放。结果,分离凸轮53通过由处于压缩状态的凸轮弹簧55所施加的偏置力而相对于通过与分离齿轮58接合而被定位的分离凸轮接收器54旋转(图3d)。在旋转之后,分离凸轮53大约处于当二次转印单元70关闭时二次转印辊12将与中间转印带10接触的接触位置。分离凸轮53继续旋转,直至凸轮弹簧55处于拉伸状态。相反,由于分离凸轮接收器54与分离齿轮58接合,所以分离凸轮接收器54不与分离凸轮53一起旋转并且被固定在适当位置处。

55.当二次转印单元70在已处理卡纸后关闭(图3e)时,如上所述,分离凸轮53的相位(位置)处于容许二次转印辊12与中间转印带10接触的接触位置中。换句话说,具有凸轮形状的分离凸轮53向支承部71施加按压力以使二次转印辊12从其中二次转印辊12被定位在转印夹持部释放位置的按压相位(按压位置)运动至其中按压力被释放的释放相位(释放位置)。因此,当二次转印单元70关闭时,支承部71不与分离凸轮53接触。因此,分离凸轮53不经由支承部71接收来自二次转印弹簧72的按压力。例如,在分离凸轮53在二次转印单元70打开时停留于按压相位的构造中,当二次转印单元70关闭时,分离凸轮53和从二次转印弹簧72接收偏置力的支承部71被朝向彼此偏置。在这样的情况下,在二次转印单元70关闭时所产生的操作力大于本实施例的构造中的操作力。相反,利用本实施例的构造,当二次转印单元70关闭时,由分离凸轮53施加至支承部71的按压力所产生的反作用力未被添加至操作力。因此,与上述比较构造相比,在二次转印单元70关闭时所产生的操作力较小。当分离齿轮58再次旋转时,已经由于与分离齿轮58接合的分离凸轮接收器54的旋转而处于拉伸状态的凸轮弹簧55被再次压缩。然后分离凸轮53随着分离凸轮接收器54的旋转而旋转并且在图3c所示的位置处停止旋转,以使得二次转印辊12可以再次与中间转印带10分离。

56.将参考图9描述可以将根据本实施例的二次转印单元70锁定在上述关闭位置处的锁定机构。在二次转印单元70中,设置有充当接合部分的闩锁70a,在对应于设备主体侧的锁定单元70b(被接合部分)的位置处各一个闩锁(总共两个)。当二次转印单元70从打开位置运动至关闭位置时,闩锁70a中的每一个与锁定单元70b中的对应一个接合并且到达接合位置。二次转印单元70由此被锁定在关闭位置中。如上所述,用于将二次转印单元70保持在关闭状态的锁定机构设置在二次转印单元70的每端附近,并且由于没有增加反作用力,因此锁定性能不改变。

57.接下来,将参考4a和4b描述分离凸轮53的驱动构造。在定影单元60(定影部分)中,夹持被转印材料p的定影夹持部由定影辊63和充当与定影辊63相对的对置构件的加热构件64形成,并且充当定影偏置构件的定影弹簧65按压压力板66以向加热构件64施加压力。调色剂图像然后被加热以被熔融定影(定影)。为了处理卡纸或为了长期存放,作为定影夹持部控制机构,使充当定影凸轮构件的定影凸轮67旋转180度以转动压力板66。通过使用该机构,定影辊63与加热构件64之间的相对位置从形成定影夹持部的定影位置周期性地改变为定影夹持部释放位置以释放(或减小)定影夹持压力。

58.根据本实施例的成像设备100包括连动机构,所述连动机构与由定影夹持部控制机构进行的定影夹持部释放操作连动地使分离凸轮53从释放位置运动至按压位置。驱动传

动部分68设置在驱动定影凸轮67的轴上并且接合于从动传动部分69处,所述从动传动部分69具有设置于其主体上的齿轮。驱动力经由齿轮系57从该从动传动部分69传递至中间转印单元50附近的分离凸轮接合部分56。在驱动力被从分离凸轮接合部分56传递至中间转印单元50中的齿轮并且接着传递至驱动辊13的轴上之前,驱动力通过轴分支至中间转印带10的另一端部分。然后,驱动力经由图3a至3e中所示的设置于驱动辊13的轴的每端上的分离齿轮58传递至分离凸轮接收器54和分离凸轮53。分离凸轮53的构造如上文参考图2a至2c详细地描述的。

59.从定影凸轮67至分离凸轮53的减速比为1:1。即,当定影夹持压力处于可打印状态时,二次转印辊12处于接触状态(图4a),并且当定影夹持压力处于释放(减小)状态时,二次转印辊12处于分离状态(图4b)。因此,基于定影单元60中的定影辊63和加热构件64是否形成定影夹持部的状态来确定二次转印辊12的接触和分离模式。因此,设置于定影单元60中的用于检测定影夹持压力的相位的相位检测单元95测量在形成定影夹持部时的电流值以及在未形成定影夹持部时的电流值,以便将形成上述定影位置的定影相位与形成上述定影夹持部释放位置的定影夹持部释放相位进行比较。作为用于确定二次转印辊12的位置的确定单元,成像设备的控制部分7可以基于比较的结果来确定二次转印辊12的接触和分离。结果,不需要新提供检测单元(用于二次转印辊12的额外检测单元)。

60.图5是示例说明从主体的后侧(二次转印单元70侧)观察的驱动构造的示意图。如上所述,本实施例的成像设备100包括用于执行二次转印辊12的接触和分离的分离凸轮53、分离凸轮接收器54以及用于释放(或减小)定影夹持压力的构造。此外,驱动力被从定影凸轮67传递至分离凸轮53以便彼此连动地执行操作,从而可以实现二次转印辊12的分离而不降低操作力(可用性)和锁定性能。另外,通过采用分离凸轮53随着二次转印单元70打开而旋转的构造,可以减小在二次转印单元70关闭时所产生的载荷而不增大成像设备100的尺寸。进一步,如上所述,不需要新提供用于检测二次转印辊12的接触和分离的检测单元。

61.结果,可以减小由于长期存放导致的二次转印辊12和中间转印带10的局部变形所引起的图像缺陷。另外,在从工厂发货时也可以采用二次转印辊12的分离。当由于没有纸、纸延迟等而需要清洁中间转印带10时,通过使二次转印辊12与中间转印带10分离,可以更可靠地避免调色剂附着至二次转印辊12。

62.虽然在本实施例中从定影凸轮67至分离凸轮53的减速比为1:1,但是该比不限于1:1。只要减速比为整数比,就相对于定影辊63和加热构件64的操作次数确定了二次转印辊12与张紧在驱动辊13上的中间转印带10接触和分离的频率。因此,通过基于形成定影夹持部时的电流值、未形成定影夹持部时的电流值、以及电流值的变化间隔来确定二次转印辊12的接触和分离,可以在不新提供检测单元的情况下构成所述构造。另外,虽然分离凸轮53布置在驱动辊13的轴上,但分离凸轮53可以布置在驱动辊13附近。

63.已知的是,通常在即将要达到凸轮的最大直径之前产生最大载荷(扭矩峰值)。例如,假设定影凸轮67在定影夹持压力被释放时产生的最大载荷(最大扭矩)为2kgf cm,并且分离凸轮53在二次转印辊12分离时产生的最大载荷(最大扭矩)为1kgf cm,在这种情况下,如果分离凸轮53和定影凸轮67具有相同的形状,则由于通常在即将达到凸轮的最大直径之前产生扭矩峰值,因此分离凸轮53和定影凸轮67的扭矩峰值彼此重叠(同时达到)。结果,最大载荷将为3kgf cm。

64.然而,在本实施例中,设计了分离凸轮53和定影凸轮67的形状。如图3b中所示,当定影凸轮67处于即将达到最大外径之前产生最大载荷的相位(从图3a中的状态旋转大约126度)时,分离凸轮53处于尚未达到最大外径的相位,因此尚未产生最大载荷。定影凸轮67逆时针旋转,而分离凸轮53顺时针旋转。分离凸轮53的最大载荷被设置成在定影凸轮67的最大载荷已经产生之后产生。

65.如上所述,通过设计分离凸轮53和定影凸轮67各自的形状,在为释放定影夹持部所产生的最大载荷的定时与为使二次转印辊12分离所产生的最大载荷的定时之间提供了定时差。结果,可以减小作为驱动源的马达96上的最大载荷,并且可以优化马达的选择。另外,两个分离凸轮53可以具有不同的形状,以便能够减小最大载荷。此外,与本实施例的分离凸轮53一样,通过具有一定的形状以使得从凸轮的旋转中心至与支承部71的接触区域的半径在旋转时逐渐变化,可以减小在二次转印辊12与中间转印带10接触时产生的声音。

66.实施例2

67.接下来,将参考图6描述实施例2特有的构造。图6是示例说明根据本发明的成像设备中的转印辊91附近的图。

68.根据本实施例的成像设备是单色打印机。感光鼓1布置在与转印辊91相对的位置处并且与转印辊91形成夹持部。用于使转印辊91分离的分离凸轮53设置在感光鼓1的两端附近。

69.转印单元90包括转印辊91和支承部93,每个支承部93设置在转印辊91的每端处并且具有要与如实施例1中描述的分离凸轮53中的对应一个接触的表面。转印辊91的两端处的支承部93中的一个设置有用于向转印辊91施加偏压的导电构件(未示出)。因此,该支承部93是与另一支承部93不同的构件。

70.转印辊91被作为转印偏置构件的转印弹簧92经由支承部93和导电构件(未示出)按压,并且转印单元90接收转印弹簧92的反作用力。转印单元90被构造为可转动的(可在关闭设备主体的内部的关闭位置与暴露设备主体的内部的打开位置之间运动),以使得转印单元90可以相对于成像设备的主体打开和关闭。在发生卡纸等时,可以通过使转印单元90运动至打开位置来暴露设备主体的内部,以容许用户处理卡纸。通过在转印单元90关闭时转动充当转印夹持部控制构件的分离凸轮53,如在实施例1中一样,支承部93通过从分离凸轮53接收的按压力而抵抗转印弹簧92的偏置力向前或向后运动。这容许转印辊91运动至接触位置(转印位置)和分离位置(转印夹持部释放位置)。单独的分离凸轮53的构造与参考图2a至2c详细地描述的实施例1中的构造相同。

71.在纸输送方向上,纸进给装置(未示出)设置在转印单元90的上游,定影单元20设置在转印单元90的下游。已经被进给的纸张被输送至由感光鼓1和转印辊91形成的夹持部分以在其上转印调色剂图像,被输送至定影单元20以在其上定影调色剂图像,然后被排出。

72.分离凸轮53的操作和驱动构造类似于实施例1。即,分离凸轮53由从定影凸轮67接收的驱动力驱动。驱动构造类似于图5中所示的驱动构造。替代地,如图7中所示,驱动力可以被从设置在两端处的相应定影凸轮67传递至两个分离凸轮53。

73.转印辊91的接触和分离操作类似于实施例1中的图3a至3e中所示的二次转印辊12的操作。

74.如上所述,本实施例的成像设备也包括用于执行转印辊91的接触和分离的分离凸

轮53、分离凸轮接收器54、以及用于释放(或减小)定影夹持压力的构造。此外,驱动力被从定影凸轮67传递至分离凸轮53以便彼此连动地执行操作,从而能够实现转印辊91的分离而不降低操作力(可用性)和锁定性能。另外,通过采用分离凸轮53随着转印单元90打开而旋转的构造,可以减小在转印单元90关闭时产生的载荷而不增大成像设备的尺寸。此外,不需要新提供用于检测转印辊91的接触和分离的检测单元。

75.结果,可以减小由于长期存放导致的转印辊91局部变形所引起的图像缺陷。另外,可以在从工厂发货时采用转印辊91的分离。当由于没有纸、纸延迟等而需要清洁感光鼓1时,通过使转印辊91与感光鼓1分离,可以更可靠地避免调色剂附着至转印辊91。

76.虽然在本实施例中从定影凸轮67至分离凸轮53的减速比为1:1,但是所述比不限于1:1。只要减速比为整数比,就可相对于定影单元20的操作确定转印辊91与感光鼓1接触和分离的频率,如实施例1那样。因此,通过基于形成定影夹持部时的电流值、未形成定影夹持部时的电流值、以及电流值的变化间隔来确定转印辊91的接触和分离,可以在不新提供检测单元的情况下构造本实施例的成像设备。另外,虽然分离凸轮53布置在感光鼓1的轴上,但分离凸轮53可以布置在感光鼓1附近。

77.虽然已经参考示例性实施例描述了本发明,但应当理解的是,本发明不限于所公开的示例性实施例。所附权利要求的范围应被赋予最广泛的解释以涵盖所有这样的修改以及等同的结构和功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1