一种下沉电极铌酸锂薄膜电光调制器及其制备方法

1.本技术涉及光通信、光信息处理领域,尤其涉及一种下沉电极铌酸锂薄膜电光调制器及其制备方法。

背景技术:

2.电光调制器在现代光通信网络中发挥着重要作用,起到将电信号转换为光信号的作用。当前,针对低驱动电压、大带宽、高信号质量的电光调制器的研究是一个热门方向。

3.铌酸锂由于其优异的电光性能,是当前商业化电光调制器中应用最为广泛的材料。基于传统铌酸锂体材料的电光调制器研究已经较为成熟,而随着智能切片工艺的发展成熟,铌酸锂薄膜实现了商业化生产。基于铌酸锂薄膜的电光调制器吸引了研究者的目光:铌酸锂薄膜上可实现的低损耗波导、窄电极间距等大大提升了电光相互作用强度,为制备低驱动电压、大带宽的电光调制器提供了可能;基于铌酸锂薄膜的电光调制器另一显著优势是便于集成,2018年,研究者已经实现在铌酸锂薄膜片上集成多种光子器件,其中包括马赫

·

曾德尔干涉仪型电光调制器。

4.为了降低电光调制器功耗、促进集成光电子器件的研制,使调制器能够在cmos兼容的降低驱动电压下运行是一个重要的研究方向。从调制过程的材料响应出发:铌酸锂材料在电场作用下出现线性电光效应(普克尔效应),具体表现为材料介电常数改变为线性依赖于加在材料上的电场强度,因此材料折射率可以通过加在铌酸锂材料上的电压进行调制,从而调制光信号经过材料的相位。在不同的调制器结构中,基于上述原理可以实现对光信号的相位调制、强度调制等。

5.铌酸锂电光调制器为利用其最大电光响应系数γ

33

,通常采用x切晶体,波导方向为y向,电极分布在波导两侧,电极间电场沿z向。此时电光调制器的波导中,外加电场对于折射率的影响可以表示为如下公式:

[0006][0007]

其中,n

e

为非寻常光折射率,n

z

为折射率椭球z方向的主折射率,e

z

为波导中心外电场。γ为叠加因子,表征波导中外加电场与光场的相互作用强度。叠加因子γ满足以下公式:

[0008][0009]

其中,其中g为电极间距,v为电极间的电压,e为外电场分布函数,e'为归一化的光电场分布函数。

[0010]

在现有技术中,电光调制器采用的是共面电极结构,即电极下沿与脊型波导下沿在同一平面上。虽然可以通过外加电场与光场的相互作用,实现将电信号转换为光信号,但是外加电场与波导内光场相互作用强度有限,需要较高的驱动电压,增大了电光调制器功耗,不能与cmos兼容,光电子器件的集成。

[0011]

因此,本领域技术人员希望研发一种下沉电极铌酸锂薄膜电光调制器及其制备方法,以解决现有技术中存在的技术问题。

技术实现要素:

[0012]

有鉴于现有技术的上述缺陷,本技术所要解决的技术问题是增大外加电场与光场之间相互作用强度,从而降低电光调制器半波电压,使得调制器能够在较低的驱动电压下运行,减小电光调制器功耗。

[0013]

为实现上述目的,本技术提供了一种下沉电极铌酸锂薄膜电光调制器,包括基底晶片、绝缘层、铌酸锂薄膜、脊型波导和覆盖层,其特征在于,还包括下沉金属电极,所述绝缘层设置在所述基底晶片上,所述铌酸锂薄膜设置在所述绝缘层上,所述脊型波导设置在所述铌酸锂薄膜上,所述下沉金属电极设置在所述脊型波导的两侧,所述下沉金属电极成对出现,所述覆盖层设置在所述脊型波导、所述铌酸锂薄膜和所述下沉金属电极表面,所述下沉金属电极边缘与所述脊型波导边缘间隔1微米至5微米,所述下沉金属电极下沿深于所述脊型波导下沿所在平面。

[0014]

进一步地,所述基底晶片采用材料包括铌酸锂、硅,所述基底晶片厚度在0.1毫米至2毫米,所述基底晶片作为衬底,为绝缘层、铌酸锂薄膜等提供支撑作用。

[0015]

进一步地,所述绝缘层材料为二氧化硅,提供了更高的折射率对比度,从而对导波模式有更强的限制作用,厚度在1微米至5微米。

[0016]

进一步地,所述铌酸锂薄膜材料结构为铌酸锂单晶,晶体切向为x切,厚度在0.1微米至1微米。

[0017]

进一步地,所述铌酸锂薄膜与所述绝缘层经由离子切工艺通过键合方式连接。

[0018]

进一步地,所述所述脊型波导为脊型结构,通过光刻配合刻蚀技术在所述铌酸锂薄膜上制造,所述脊型波导可限制光在所述脊型波导中传播,所述脊型波导上沿宽度在0.5微米至5微米,侧壁倾角在30度至90度,高度在0.1微米至1微米。

[0019]

进一步地,所述下沉金属电极材料包括金。

[0020]

进一步地,所述铌酸锂薄膜的材料为5%摩尔掺镁的铌酸锂薄膜。

[0021]

进一步地,所述覆盖层材料包括二氧化硅。

[0022]

本技术还提供了一种下沉电极铌酸锂薄膜电光调制器制备方法,其特征在于,具体包括以下步骤:

[0023]

步骤一:利用离子切工艺在基底晶片上制得绝缘层,在所述绝缘层上制得铌酸锂薄膜;

[0024]

步骤二:利用光刻配合刻蚀技术在所述铌酸锂薄膜上制备脊型波导;

[0025]

步骤三:在所述脊型波导两侧刻蚀出槽;

[0026]

步骤四:利用刻蚀配合电镀工艺制得下沉金属电极;

[0027]

步骤五:在器件表面沉积覆盖层。

[0028]

本技术提供的下沉电极铌酸锂薄膜电光调制器,通过在铌酸锂薄膜脊型波导两侧制作下沉电极,使电极间的电场沿水平方向分布,增大外加电场与光场之间相互作用强度,从而降低电光调制器半波电压。

[0029]

以下将结合附图对本技术的构思、具体结构及产生的技术效果作进一步说明,以

充分地了解本技术的目的、特征和效果。

附图说明

[0030]

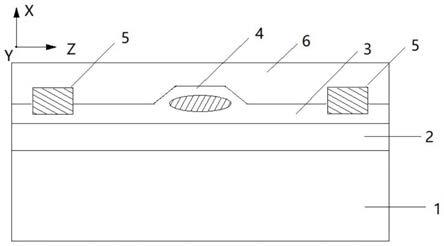

图1是本技术的一个实施例的结构示意图;

[0031]

图2是本技术的一个实施例的单个波导两侧电极之间的外电场分布示意图;

[0032]

图3是本技术的一个实施例的脊型波导光场分布示意图。

具体实施方式

[0033]

以下参考说明书附图介绍本技术的实施例,使其技术内容更加清楚和便于理解。本技术可以通过许多不同形式的实施例来得以体现,本技术的保护范围并非仅限于文中提到的实施例。

[0034]

在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本技术并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

[0035]

如图1所示,本实施例采用硅作为基底晶片1(衬底)材料,具体地,基底晶片1的厚度为500微米。在基底晶片1上,设置有绝缘体2,在绝缘体2上设置有铌酸锂薄膜3。绝缘体2具体为二氧化硅绝缘层。优选地,绝缘体2的厚度设置为2微米。铌酸锂薄膜3采用x切。构成铌酸锂薄膜3的材料优选为5%摩尔掺镁的铌酸锂薄膜。铌酸锂薄膜3的尺寸为1厘米

×

1.5厘米,在未加工之前,铌酸锂薄膜3的厚度为600纳米。基于铌酸锂薄膜3构建脊型波导4,构建完成的脊型波导4的高度为350纳米,宽度为1微米。在脊型波导4的两侧,均设置下沉电极5,下沉电极5下沿深于脊型波导下沿所在平面。下沉电极5的材料优选地采用金,也可以根据实际需要采用其他导体。下沉电极5的高度均为1微米。在器件顶层,设置有覆盖层6,覆盖层6材料优选地采用二氧化硅,覆盖层6同时覆盖了下沉电极5、脊型波导4及铌酸锂薄膜3。

[0036]

对铌酸锂薄膜电光调制器,施加在脊型波导4两侧下沉电极5上的电信号形成电极间外加电场,材料由于线性电光效应产生一个折射率改变。实施例采用x切铌酸锂薄膜,y向波导,外加电场沿z向分布。外加电场对于折射率的影响可以表示为如下公式:

[0037][0038]

其中,n

e

为非寻常光折射率,n

z

为折射率椭球z方向的主折射率,e

z

为波导中心外电场。γ为叠加因子,表征波导中外加电场与光场的相互作用强度。叠加因子γ满足以下公式:

[0039][0040]

其中,其中g为电极间距,v为电极间的电压,e为外电场分布函数,e'为归一化的光电场分布函数。在其他条件不变时,增大叠加因子γ可以得到更大折射率改变,从而得到更大的相位改变。当电光调制器所需的相位改变一定时,更大的叠加因子需要更小的外加电压如改变π相位,对应电光调制器半波电压,因此增大叠加因子是降低电光调制器半波电压的有效方法。

[0041]

传统电光调制器采用的是共面电极结构,即电极下沿与脊型波导下沿在同一平面

上,外加电场与波导内光场相互作用强度有限。而本实施例所采用的下沉电极结构能使电极间电场沿水平方向分布,增强与脊型波导光场相互作用。利用comsol multiphysics软件模拟本实施例铌酸锂薄膜电光调制器下沉电极间电场分布与波导中的光场分布如附图2与附图3所示。图2中亮暗程度代表电场强度,电场线指示电场方向;图3中亮暗程度代表光场强度。在外加电压为5v时,通过计算得到本实施例的叠加因子γ=7.592

×

10

‑

10

kg2m4/(s6a2),波导中心外电场e

z

为8.7888

×

105v/m,正比于折射率改变的值e

z

γ=6.67246

×

10

‑4kg2m3v/(s6a2)。同时计算其他条件相同时,共面电极叠加因子γ=7.059

×

10

‑

10

kg2m4/(s6a2),波导中心外电场e

z

为8.15162

×

105v/m,e

z

γ=5.75423

×

10

‑4kg2m3v/(s6a2)。可以得到,叠加因子增大了7.55%,折射率变化量增大了15.96%。

[0042]

本实施例中的铌酸锂薄膜电光调制器的制备方法具体如下:

[0043]

1、准备厚度为500微米的基底晶片,作为衬底;

[0044]

2、在所述基底晶片上制作绝缘体,选取一块尺寸为1厘米

×

1.5厘米,厚度为600纳米的铌酸锂薄膜置于所述绝缘体上,其中所述绝缘体为二氧化硅材料的绝缘层,厚度为2微米,所述铌酸锂薄膜为x切,材料为5%摩尔掺镁铌酸锂;

[0045]

3、采用光刻和刻蚀工艺,在所述铌酸锂薄膜上加工出脊型波导,所述覆盖层材料为铌酸锂,高度为350纳米,宽度为1微米;

[0046]

4、在所述脊型波导两侧通过光刻和刻蚀工艺加工出下沉电极槽结构,深度100纳米;

[0047]

5、采用对准光刻和电镀工艺在所述脊型波导两侧设置下沉电极,所述下沉电极的材料优选为金,所述下沉电极高度为1微米;

[0048]

6、采用化学气相沉积在表层沉积覆盖层,覆盖在所述脊型波导、所述下沉电极和所述铌酸锂薄膜表面,所述覆盖层材料为二氧化硅。

[0049]

本实施例中采用的加工工艺,均为cmos兼容工艺。在加工过程中,不会因为新技术手段的加入而产生额外的生产成本。

[0050]

以上详细描述了本技术的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本技术的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本技术的构思在现有技术的基础上通过逻辑分析、推理或者有限的试验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1