一种波导阵列光栅芯片的研磨粘接方法与流程

1.本发明涉及波导阵列光栅芯片技术领域,尤其涉及一种波导阵列光栅芯片的研磨粘接方法。

背景技术:

2.目前,在芯片粘接固化的过程中,由于环氧树脂整体的导热性能、散热性能以及冷却速度的差异,都会导致内部产生不均匀温度场,这样使得胶粘剂内部就会存在固化差异度的结构,这些结构的固化差异就会使得胶体内部存在一定的应力作用,在胶粘剂内部形成明显应力区,导致在后续加工及温度测试条件下极易产生胶体空胶、应力脱粘等问题。

3.因此,对于芯片的研磨粘接,改善胶粘剂固化过程中的不均匀温度场,对于结构件内部的应力、空胶、脱胶等问题改善尤为重要。

技术实现要素:

4.本发明提供了一种波导阵列光栅芯片的研磨粘接方法,以解决现有技术中四通道波导阵列光栅波分复用器芯片的研磨粘盖板工艺中,紫外照射造成的胶水收缩产生空胶及应力的技术问题。

5.为解决上述问题,本发明提供一种波导阵列光栅芯片的研磨粘接方法,所述研磨粘接方法具体包括如下步骤:s1:制作条状芯片;s2:将所述条状芯片放置在夹治具上进行固定,然后将uv胶通过点胶机或手动进行点胶至所述条状芯片的表面;s3:将玻璃盖板放置在所述条状芯片上,并使用特定重量的压块放置在玻璃盖板上,保证胶水的厚度与均匀性;s4:阶梯式照射固化,所述阶梯式照射固化具体包括,s

41

:使用汞灯点光源对所述条状芯片进行预固化,预固化的功率p1为4

‑

6毫瓦/平方厘米,时间t1为25

‑

35秒;s

42

:清洁所述条状芯片溢出的残胶,并将清洁好的条状芯片放入到汞灯面光源内进行再固化,设置固化功率p2为95

‑

105毫瓦/平方厘米,时间t2为55

‑

65秒;s

43

:将照射完毕的条状芯片取出,放置在烘箱内进行烘烤补强固化,设置补强固化功率p3为40

‑

50毫瓦/平方厘米,时间t3为310

‑

330秒。

6.优选的,所述条状芯片的长度范围为8

‑

12mm,宽度范围为1

‑

3mm,厚度范围为0.6

‑

1.5mm。

7.优选的,所述玻璃盖板的长度范围为30

‑

35mm,宽度范围为8.5

‑

9.5mm,厚度范围为0.1~1.5mm。

8.优选的,所述条状芯片的输入端端面与上端面的角度范围为82

°

~98

°

,所述条状芯片的输出端端面与上端面的角度为40

°

~45

°

。

9.优选的,所述条状芯片的基础材质为硅或者二氧化硅。

10.优选的,在步骤s1当中,所述条状芯片由芯片晶圆经过研磨切割工艺生产得到。

11.优选的,在所述的步骤s1中,点胶机或手动进行点胶时,点出的胶点为圆点。

12.本发明与现有技术相比具有显著的优点和有益效果,具体体现在以下方面:1、通过在芯片底部与粘胶之间添加确定厚度的玻璃盖板和压块,来辅助控制相应粘胶的厚度,实现粘胶厚度一致。

13.2、与传统工艺相比,采用从低到高阶梯式照射,解决了传统照射过程中因快速高功率固化产生温度场,导致的胶粘剂内部应力以及收缩不均产生的空胶问题。

14.3、通过优化固化过程中的温度变化速率,来改善胶粘剂内部的温度场,使得胶粘剂固化效果和可靠性更有保证。

附图说明

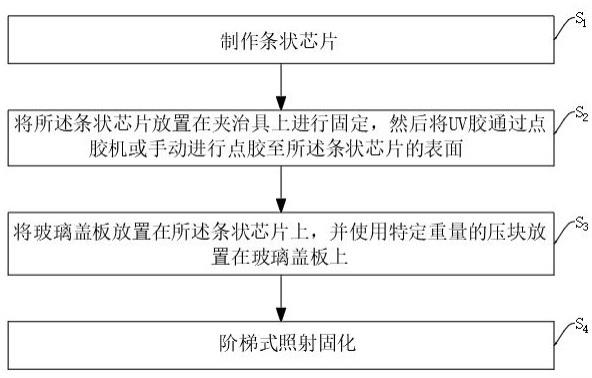

15.图1为本发明实施例中波导阵列光栅芯片的研磨粘接方法的流程示意图;图2为本发明实施例中步骤s2中阶梯式照射固化的详细流程示意图。

具体实施方式

16.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

17.如图1

‑

2所示,本发明的实施例提供一种波导阵列光栅芯片的研磨粘接方法,所述研磨粘接方法具体包括如下步骤:s1:制作条状芯片;具体地,在本发明的实施例当中,将待加工的波导阵列光栅复用器芯片的晶圆,使用高精度切割机切割成条状芯片,并使用粘有酒精的擦拭布,擦拭条状芯片至无肉眼可见脏污渍。

18.s2:将所述条状芯片放置在夹治具上进行固定,然后将uv胶通过点胶机或手动进行点胶至所述条状芯片的表面;具体地,在本发明的实施例当中,将晶圆朝上放置于晶圆粘接机的下真空夹治具上,将玻璃盖板放置于晶圆粘接机的上真空夹治具上,摆正后分别将其定位,再用沾有酒精的无尘布擦拭条状芯片及玻璃盖板表面,用气枪吹干,以确保其表面没有灰尘或无尘布碎屑。

19.s3:将玻璃盖板放置在所述条状芯片上,并使用特定重量的压块放置在玻璃盖板上,保证胶水的厚度与均匀性;具体地,在本发明的实施例当中,将条状芯片上面涂满uv胶,再将玻璃盖板放置在涂满uv胶的条状芯片上,使用特定重量的压块放置在玻璃盖板上,这样可保证胶水的厚度与均匀性。

20.s4:阶梯式照射固化,所述阶梯式照射固化具体包括,s

41

:使用汞灯点光源对所述条状芯片进行预固化,预固化功率p1为4

‑

6毫瓦/平方厘米,时间t1为25

‑

35秒;在本发明的实施例当中,使用汞灯点光源预固化,预固化功率采用较低的固化功

率,选取时间可以稍微短一些,本实施例中预固化功率p1为4

‑

6毫瓦/平方厘米,时间t1为25

‑

35秒,作为本实施例的最佳优选方式,预固化功率为5毫瓦/平方厘米,时间t1为30秒,以尽量确保在第一阶段的临时固化或者缓慢固化过程中不会产生很大的温度场,避免初期的内应力效应。

21.s

42

:清洁所述条状芯片溢出的残胶,并将清洁好的条状芯片放入到汞灯面光源内进行再固化,设置固化功率p2为95

‑

105毫瓦/平方厘米,时间t2为55

‑

65秒;由此,将预固化后的条状芯片组件取出,使用粘有酒精的无尘布擦拭表面溢出的残胶,再将清洁好的条状芯片组件放入汞灯面光源内再进行固化,二次固化适当增加固化功率和时间,设置固化功率p2为95

‑

105毫瓦/平方厘米,时间t2为55

‑

65秒,优选的,固化功率p2为100毫瓦/平方厘米,时间t2为60秒,确保胶粘剂固化过程平稳,避免温度场产生。

22.s

43

:将照射完毕的条状芯片取出,放置在烘箱内进行烘烤补强固化,设置补强固化功率p3为40

‑

50毫瓦/平方厘米,时间t3为310

‑

330秒。

23.在本发明的实施例当中,将照射完毕的条状芯片组件取出放置在烘箱内进行烘烤补强固化,此时胶粘剂可以达到饱和固化状态,还可以消除一部分固化应力。

24.具体地,在本发明的实施例当中,条状芯片的长度范围为8

‑

12mm,宽度范围为1

‑

3mm,厚度范围为0.6

‑

1.5mm。

25.由于uv胶水整体的导热性能、散热性能以及冷却速度的差异,都会导致内部产生不均匀温度场,这样使得胶粘剂内部就会存在固化差异度的结构,这些结构的固化差异就会使得胶体内部存在一定的应力作用,根据仿真应力缓解,选取合适的条状芯片尺寸,有利于减少应力。

26.具体地,在本发明的实施例当中,根据仿真应力缓解需要的条状芯片粘片胶厚度,确定玻璃盖板的尺寸,所述玻璃盖板的长度范围为30

‑

35mm,宽度范围为8.5

‑

9.5mm,厚度范围为0.1~1.5mm。

27.具体地,在本发明的实施例当中,根据仿真应力缓解,所述条状芯片的输入端端面与上端面的角度范围为82

°

~98

°

,所述条状芯片的输出端端面与上端面的角度为40

°

~45

°

。

28.具体地,在本发明的实施例当中,所述条状芯片的基础材质为硅或者二氧化硅。

29.具体地,在本发明的实施例当中,在步骤s1当中,所述条状芯片由芯片晶圆经过研磨切割工艺生产得到。

30.由此,使用高精度切割机切割成条状芯片,可保证条状芯片的精度。

31.优选的,在所述的步骤s1中,点胶机或手动进行点胶时,点出的胶点为圆点。

32.由此,施加一定压力后进行固化,或者固化时在条状芯片上方施加一定压力,这样保证软胶胶体厚度,同时保证条状芯片表面平整度。

33.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1