一种新型结构的高效率音圈驱动器及变形镜

1.本发明涉及一种新型结构的高效率音圈驱动器及变形镜,属于自适应光学领域。

背景技术:

2.在使用地基望远镜进行天文观测时,由于大气湍流的干扰会把动态误差引入到光学系统里,导致成像质量降低。为了解决这一问题,美国天文学家h.w.babcock于1953年首先提出了自适应光学的概念[babcock h.w.the possibility of compensating astronomical seeing. publications of the astronomical society of the pacific,1953,65(386):229-236.],即实时测量和实时校正来克服动态干扰,提高图像的分辨率。

[0003]

自适应光学系统里重要的器件之一变形镜,又称变形反射镜(deformable mirror,dm),主要用于校正波前畸变,补偿由于大气湍流、重力和温度等引起的光学系统像差的变化。常见的变形镜有分立促动器连续镜面变形镜、分块拼接式变形镜、双压电变形镜、薄膜变形镜、 mems(micro electromechanical system,mems)变形镜和自适应次镜。其中压电变形镜受限于材料特性具有迟滞,调制量低的缺点,在高分辨力光学观测系统中不具优势,而基于音圈电磁驱动器的变形次镜因其行程大、无迟滞、精度高、响应快等特点被多个大型望远镜系统采用,取得不错的观测效果。

[0004]

1993年,意大利切特里天文台的piero salinari首次提出使用音圈驱动器来控制自适应光学系统的可变形次镜[p.salinari,c.del vecchio and v.biliotti,a study of an adaptivesecondary mirror[c].in proc.eso conference,ico-16 satellite conference,active and adaptiveoptics,august 1993]。他们在当时条件下可以将驱动器直径做到25mm内,并且估算了单个驱动器的功率范围为0.3w至0.5w。这种基于音圈驱动器的新型变形镜简化了自适应光学系统,提高了成像分辨率。2012年,具有1170个驱动器的可变形次镜在vlt(very largetelescope,vlt)望远镜上安装[biasi r,andrighettoni m,angerer g.vltdeformable secondary mirror:integration and electromechanical tests results[c]//adaptive opticssystems iii.international society for optics and photonics,2012,8447:84472g.],镜面直径 1.12m,响应时间0.5ms。

[0005]

国内对音圈变形镜的研究开展较少,其中中科院南京天文台研制音圈驱动器输出力为

±ꢀ

0.5n,线性度小于0.09%[张玉方,李国平.用于薄镜面主动光学的音圈力促动器设计[j].光学精密工程,2013,21(11):2836-2843.],电机常数为0.446。中科院长春光机所利用音圈驱动器提高反射镜面形精度,结果显示校正精度达rms值λ/30[王昕彤.基于音圈促动器的镜面面形校正技术研究[d].长春:中国科学院大学(中国科学院长春光学精密机械与物理研究所),2019.]。

[0006]

音圈变形镜是基于电磁驱动器的非接触式自适应变形次镜,其最大的优点是没有磁滞,且速度达到khz级,与压电变形镜相当。音圈驱动器的性能直接影响变形镜的校正能力,传统的音圈驱动器采用线圈作定子而永磁体(pm)作动子的结构,但由于线圈发热影响镜面面形,导致音圈变形镜在波前校正时出现误差,影响波前校正的精度,降低成像质量,

该类型的驱动器有很大的局限性,改进型通过将磁体粘在镜面上来降低发热引起的形变误差;尽管这种永磁体和线圈组成的音圈驱动器结构可以容易地控制镜面,结构简单,但缺点是输出的力和效率较低,而影响驱动器效率的主要因素包括磁感应强度、线圈尺寸和线圈电阻,现有方法通常通过增加线圈面积和永磁体以增大磁感应强度,但受限于相邻驱动器之间的相互影响,单位面积上变形镜的驱动器数量无法进一步提高,也无法获得更高的效率以及更大的输出力。随着大口径自适应光学望远镜、自适应光学显微成像系统等应用对目标分辨率的需求提高,克服音圈变形镜功耗大、效率低、输出力小的问题非常关键。克服这些问题,可以减少热损耗、减少热对薄镜面面形的影响、提高相位调制的动态范围,使得变形镜就能拟合更复杂的波形,同时具备更好的性能。

技术实现要素:

[0007]

为了解决上述问题中的至少一个,本发明提供了一种新型结构的高效率音圈驱动器及变形镜,通过将线圈内嵌入软磁材料中作定子,软磁材料将线圈所产生的磁场全部收集起来,从而获得更高的效率以及更大的输出力,进而通过有限元方法优化定子结构中软磁材料的内壁厚度d1,底部厚度d2,外壁厚度d3以及动子的高度h1等参数,使得驱动器可达到最大输出力为3.4n,效率9.05n

×

w-1/2

。

[0008]

一种高效率音圈驱动器,所述高效率音圈驱动器包括薄镜面、两个定子、动子和传动轴,所述动子通过传动轴和薄镜面相连;两个定子与动子同轴且对称放置在动子上下两侧使其能够上下运动,两个定子与动子之间均存在气隙,两个定子均由线圈绕组内嵌于软磁材料内部构成,所述动子采用软磁材料。

[0009]

可选的,所述软磁材料为软磁铁氧体材料、纳米晶软磁材料、电工纯铁、电工硅钢、坡莫合金、铁硅铝合金。

[0010]

可选的,所述软磁铁氧体材料包括mnzn、nizn、mgzn、co2y和co2z。

[0011]

可选的,所述铁硅铝合金指fe-9.6si-5.4al。

[0012]

可选的,所述坡莫合金选取镍含量76%的坡莫合金mu_metal。

[0013]

可选的,传动轴采用不导磁也不导热的材料制备。

[0014]

可选的,所述动子与各个定子的内半径和外半径均分别为0.5mm和6mm,两个定子的高度均设置为7mm。

[0015]

可选的,所述定子中软磁材料的内壁厚度d1为2.3mm

±

0.23mm,外壁厚度d3为0.7mm

ꢀ±

0.07mm。

[0016]

可选的,所述定子中软磁材料的底部厚度d2为1.3mm

±

0.13mm。

[0017]

可选的,所述动子的高度h1为1.2mm

±

0.12mm。

[0018]

可选的,所述线圈绕组中线圈采用铜线圈。

[0019]

可选的,所述铜线圈为线径0.335mm铜漆包线。

[0020]

本技术还提供一种变形镜,所述变形镜采用上述高效率音圈驱动器驱动薄镜面变形。

[0021]

本发明有益效果是:

[0022]

通过提供一种细长的、全包围结构的音圈驱动器,将线圈内嵌入软磁材料中作定子,软磁材料将线圈所产生的磁场全部收集起来,磁路是闭合的,几乎没有损失,从而获得

更高的效率以及更大的输出力,具体的,引入坡莫合金作为线圈周围的软磁材料,于是磁感线将集中在软磁材料中,并产生比原磁场大很多的磁感强度。得益于软磁材料可以将电流激发的磁场放大,软磁材料中磁感强度远大于空间中其他位置的磁感强度,磁力线穿过动子、软铁定子以及动子与定子间气隙构成闭合回路,由于软磁材料的导磁性能比空气好,根据磁阻最小原理,磁通总是沿着磁阻最小的路径闭合,整个磁路力图缩短磁通路径以减小磁阻,从而使动子和定子产生相向的磁拉力,进而通过有限元方法优化定子结构中软磁材料的内壁厚度d1,底部厚度d2,外壁厚度d3以及动子的高度h1等参数,使得驱动器可达到最大输出力为3.4n,效率9.05n

×

w-1/2

。

附图说明

[0023]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0024]

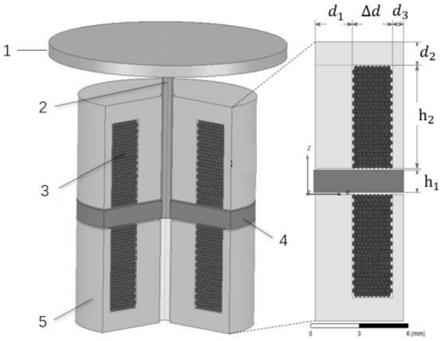

图1为本技术一个实施例中提供的驱动器结构示意图,其中1-薄镜面;2-传动轴;3-线圈绕组;4-动子;5-定子。

[0025]

图2为本技术一个实施例中提供的驱动器线圈结构示意图,放大部分为绕组线圈截面导线示意图。

[0026]

图3为申请一个实施例中提供的驱动器优化过程中力和效率随软铁内壁厚度变化的曲线。

[0027]

图4为申请一个实施例中提供的驱动器优化过程中力和效率随软铁底部厚度变化的曲线。

[0028]

图5为申请一个实施例中提供的驱动器优化过程中力和效率随软铁外壁厚度变化的曲线。

[0029]

图6为申请一个实施例中提供的驱动器优化过程中力和效率随动子高度变化的曲线。

具体实施方式

[0030]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

[0031]

实施例一:

[0032]

本实施例提供一种新型结构的高效率音圈驱动器,参见图1,所述音圈驱动器包括薄镜面1、两个定子5、动子4和传动轴2,所述动子4通过传动轴2和薄镜面1相连;两个定子5与动子4同轴且对称放置在动子4上下两侧使其能够上下运动,两个定子5与动子4之间均存在气隙,两个定子5均由线圈绕组3内嵌于软磁材料内部构成,所述动子4采用软磁材料制备。

[0033]

所述软磁材料为软磁铁氧体材料、纳米晶软磁材料、电工纯铁、电工硅钢、坡莫合金、铁硅铝合金,其中软磁铁氧体材料包括mnzn、nizn、mgzn、co2y和co2z,铁硅铝合金指fe-9.6si-5.4al,本技术以软磁材料采用坡莫合金中镍含量76%的坡莫合金mu_metal为例进

行介绍。

[0034]

不同于传统的永磁体加线圈结构的音圈驱动器,本技术实施例提供的驱动器由线圈绕组和软磁材料坡莫合金组成,其中铜线圈嵌入坡莫合金的软磁材料中作定子,动子也采用软磁材料坡莫合金。

[0035]

与现有的音圈驱动器的结构相比,本实施例提供的新型结构的音圈驱动器的主要不同之处是:引入坡莫合金作为线圈周围的软磁材料,于是磁感线将集中在软磁材料中,并产生比原磁场大很多的磁感强度。得益于软磁材料的特性,可以将电流激发的磁场放大,这时软磁材料中磁感强度远大于空间中其他位置的磁感强度,磁力线穿过动子、软铁定子以及动子与定子间气隙构成闭合回路,由于软磁材料的导磁性能比空气好,根据磁阻最小原理,磁通总是沿着磁阻最小的路径闭合,整个磁路力图缩短磁通路径以减小磁阻,从而使动子和定子产生相向的磁拉力。也正是产生的只有拉力,因此需要两个定子对称放置在动子两侧使其可以上下运动。

[0036]

原理分析:

[0037]

在设计音圈驱动器时,驱动器所产生的轴向力fz和效率ε是衡量驱动器结构优劣的重要参数,其中:

[0038]

效率ε定义为输出力与线圈功率平方根的比值,即

[0039]

输出力即轴向力fz,跟软磁材料的结构大小、电流以及线圈绕组的尺寸有关;

[0040]

音圈驱动器的效率ρ为线圈导体的电阻率,为磁感应强度,线圈绕组的体积为v;由此可知,影响效率的因素主要有磁感强度,线圈的尺寸。

[0041]

在模拟电流时为了简化模型,使用圆环柱体代替线圈绕组,并设置电流均匀流过导体截面,线圈匝数用n表示,此时整个绕组的截面电流(单位a)为:

[0042]iall

=0.441

×nꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0043]

线圈的匝数n主要由绕组的横截面积决定,此外还与导线的缠绕方式有关,由于导线之间存在间隙,整个绕组的横截面积要大于实际导线的截面积之和,如图2所示,这里引入填充因子k,一般取1.1~1.2。

[0044]

绕组截面面积可表示为:

[0045]

s=k

·n·

a=(r

2-r1)

·hꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0046]

其中a表示为铜导线的横截面积,r1,r2分别为绕组线圈的内半径和外半径,高度为h,由于导线填满整个绕组线圈的空间,绕组的整个体积v也可采用该方法表示,将铜线圈的总长度设为l:体积可表示为:

[0047][0048]

线圈绕组的总电阻设为r,由电阻定义:

[0049]

r=ρ

·

l/a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0050]

其中ρ为铜的电阻率,查得ρ=1.7

×

10-8

ωm,线圈绕组的功率p

all

:

[0051]

p

all

=i2r

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0052]

其中,电流i为单匝线圈中通的电流,其最大值为0.441安培。由式(1)(2)可得截面上每匝导线通电后的总电流i

all

:

[0053][0054]

由式(3)(4)(5)得:

[0055][0056]

音圈驱动器在实际情况下,磁体和线圈边缘的磁场分布复杂,产生的力与电流大小和方向、线圈的几何尺寸、动子的尺寸和气隙等参数有关,力的具体解析表达式难以推导,需要用有限元的方法进行分析得到。具体参数的优化需要借助有限元的方法进行精确的求解,关于有限元的仿真方法文献【riccardi a,brusa g,vecchio c d,et al.the adaptive secondarymirror for the 6.5conversion of the multiple mirror telescope[c]//beyond conventional adaptiveoptics.2001】上有介绍。

[0057]

采用有限元的方法对磁体和线圈的几何和物理参数以提高音圈驱动器效率为评价依据进行优化过程如下:

[0058]

一、磁体和线圈的基本模型及参数

[0059]

根据大口径地基望远镜的变形次镜的规格和性能要求,驱动器尺寸不能过大,尤其是驱动器的直径,本实例约束驱动器整体直径12mm,单侧的定子结构总高7mm,因为要放置传动轴将动子输出力传递到镜面,设置软磁材料的开孔内径0.5mm用以放置传动轴,在此空间基础上优化软磁材料和线圈绕组的尺寸以寻求性能的最优化。本技术在对驱动器模型进行仿真时,尽可能的简化模型突出其主要特征,可以优化的对象包括定子结构中软磁材料的内壁厚度d1,底部厚度d2,外壁厚度d3以及动子的高度h1。

[0060]

上述定子结构中软磁材料的内壁厚度d1指线圈绕组3最内侧的线圈距离定子内壁的距离;由于定子5有两个,对于薄镜面1和动子4之间的定子(后称为上侧定子)来说,软磁材料的底部厚度d2指线圈绕组3最上侧的线圈距离定子上端面的距离,而对于动子4另一侧的定子(后称为下侧定子)来说,底部厚度d2指线圈绕组3最下侧的线圈距离定子下端面的距离;软磁材料的外壁厚度d3指线圈绕组3最外侧的线圈距离定子外壁的距离。

[0061]

当设置好软磁材料的尺寸后,线圈绕组的尺寸也将随之确定,接下来将分别对其进行优化。

[0062]

基于上述讨论本技术借助有限元分析软件ansys maxwell对驱动器模型进行电磁仿真,对于线圈绕组采用线径0.335mm铜漆包线,查阅资料铜导线的安全载流量为5~8a/mm2,则选取该漆包线最大的通过电流为0.441a。由于软磁材料中坡莫合金的相对磁导率很大且磁滞特性不显著,因此结构中选取镍含量76%的坡莫合金mu_metal。

[0063]

采用初始的结构尺寸如下:动子与定子间的气隙设置0.1mm。动子的高度h1设置1mm,内半径0.5mm,外半径6mm。软铁定子的内半径和外半径与动子相同,分别为0.5mm和 6mm,高度7mm,两个定子对称并置于动子的上下两侧,软铁定子的内壁厚度d1为2mm,底部厚度d2为1mm,外壁厚度d3为1mm。此时线圈绕组的内半径和外半径分别为2.5mm 和5mm,高度h2为6mm。

[0064]

二、磁体和线圈的参数优化

[0065]

2.1软磁材料内壁厚度d1的优化

[0066]

在对驱动器结构某一尺寸进行优化时,我们需要确定其他的尺寸不变,即固定软

铁定子的内外半径和高度不变,外壁厚度d3不变,底部厚度d2也不变,气隙0.1mm。设置软铁定子的内壁厚度d1从1.8~2.8mm,则线圈绕组的截面宽度随之发生变化,其关系结果如表1所示。

[0067]

表1:线圈绕组的截面宽度

[0068][0069]

在导线中通入0.4~0.6a的电流,仿真得到轴向力和效率与内壁厚度d1的关系如图3所示,其中左纵轴和右纵轴分别为轴向力和驱动器效率,从图3中可以看出,随着内壁厚度d1增大,磁路发生一些改变,电磁力先增大后减小,效率随之增大后基本保持不变,考虑到驱动器对输出力和效率的要求,这里选取软铁定子内壁厚度d1最佳的尺寸为2.3mm,误差范围为

±

0.23mm。

[0070]

2.2软磁材料底部厚度d2的优化

[0071]

确定好内壁厚度的尺寸后,在此基础上对底部厚度d2进行优化,同样采取控制变量,固定软铁定子的内外半径和高度不变,设置d1为2.3mm,外壁厚度d3为1mm,动子高度h1为1mm,气隙0.1mm,设置软磁材料底部厚度d2从0.7~1.7mm,则线圈绕组的高度h2随之发生变化,其关系结果如表2所示。

[0072]

表2:线圈绕组的高度

[0073][0074]

在导线中通入0.4~0.6a的电流,仿真得到轴向力和效率与底部厚度d2的关系如图4,其中左纵轴和右纵轴分别为轴向力和驱动器效率,从图中可以看出,随着底部厚度d2增大,聚集磁力线的磁通路径持续改良,轴向力和效率先增大,当d2大于1.3mm时,力和效率开始减小,且效率减小幅度较换缓,原因是线圈绕组的体积随d2增大而减小了,功耗p

all

也减小,综合对力与效率的考量,选取软磁材料底部厚度d2为1.3mm,误差范围为

±

0.13mm,此时线圈绕组的高度h2为5.7mm。

[0075]

2.3软磁材料外壁厚度d3的优化

[0076]

固定软铁定子的内外半径和高度不变,设置软磁材料内壁厚度d1为2.3mm,底部厚度 d2为1.3mm,线圈绕组高度h2为5.7mm,动子高度h1为1mm,气隙0.1mm,设置软磁材料外壁厚度d3从0.4~1.4mm,则线圈绕组的截面宽度随之发生变化,其关系结果如表3所示:

[0077]

表3:线圈绕组的截面宽度

[0078][0079]

在导线中通入0.4~0.6a的电流,仿真得到轴向力和效率与外壁厚度d3的关系如图5所示,其中左纵轴和右纵轴分别为轴向力和驱动器效率,从图中可以看出,随着外壁厚度d3增大,轴向力和效率先急剧增大后减小,综合对驱动器力与效率的考量,选择软磁材料外壁厚度d3为0.7mm,误差范围为

±

0.07mm,此时线圈绕组的截面宽度为2.5mm。

[0080]

2.4动子高度h1的优化

[0081]

在上述的优化过程中,动子的内外半径与定子保持一致,且高度不变,在优化好定

子的各个结构尺寸后,接下来对动子的高度进行优化和讨论。固定软铁定子的内外半径和高度不变,设置软铁的内壁厚度2.3mm,外壁厚度0.7mm,底部厚度1.3mm,动子与定子间气隙 0.1mm,设置动子高度h1从0.8~1.7mm,在导线中通入0.4~0.6a的电流,仿真得到驱动器轴向力和效率与动子高度h1的关系如图6所示,从图6中可以看出,随着动子高度的增大,力和效率先增大,当高度超过1.2mm,其保持不变,此时磁通密度在动子中达到最大,考虑驱动器结构要求对动子质量尽可能的低,因此动子的高度选取1.2mm,误差范围为

±ꢀ

0.12mm。

[0082]

通过对驱动器动子与定子结构的尺寸定量优化,确定其软磁材料内壁厚度d1为2.3mm,底部厚度d2为1.3mm,外壁厚度d3为0.7mm,动子高度h1为1.2mm,此时线圈绕组的内径为2.8mm,外径5.3mm,截面宽度2.5mm,高度h2为5.7mm。当取铜导线的安全载流量 5a/mm2时,允许导线通过的最大电流为0.441a,在此基础上仿真得到该驱动器的最大输出力为3.4n,效率9.05n

×

w-1/2

。

[0083]

三、对比验证

[0084]

一种新型变形镜用无磁体结构音圈驱动器,利用有限元软件优化了其内部的结构尺寸,优化后该驱动器的最大输出力为3.4n,效率9.05n

×

w-1/2

。从文献报道来看,我们所设计的音圈驱动器,其效率远高于mmt、lbt等望远镜次镜上所用的音圈驱动器的结果。用在 mmt上的音圈驱动器电机效率为0.6[salinari p,del vecchio c,biliotti v,et al..astudy of an adaptive secondary mirror[c]//european southern observatory conference andworkshop proceedings.1994,48:247.],lbt望远镜的电机效率为0.8[martin h m, zappellini g b,cuerden b,et al..deformable secondary mirrors for the lbt adaptiveoptics system[c]//advances in adaptive optics ii.international society for optics and photonics, 2006,6272:62720u.],南京天光所的郭世成设计的音圈驱动器轴向输出力为1n,电机效率为0.45[郭世成.用于大口径自适应变形镜的音圈电机研究[d].北京.中国科学院大学.2019.]。

[0085]

本发明实施例中的部分步骤,可以利用软件实现,相应的软件程序可以存储在可读取的存储介质中,如光盘或硬盘等。

[0086]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1