一种非接触式纳米压印印模的制作方法

1.本实用新型涉及微纳结构制备领域的一种纳米压印模板,具体是涉及一种非接触式纳米压印印模。

背景技术:

2.近年来,纳米压印光刻技术由于其不受传统光学光刻技术中数值孔径、光衍射效应、光波波长等因素的影响,低成本、可以快速大批量转印的优势,在微纳制造领域取得长足发展。

3.在纳米压印光刻技术中,会使用具有图形结构的印模作为转移图形结构的介质。该印模容易制造、各种印模材料有非常好的表面性能、可重复压印复制性和印模在脱模时的弹性形变性,可以制造20nm至》1000μm的结构。

4.热压印和紫外纳米压印工艺中,都需要通过施加机械力将印模压入压印物料中,再进行加热或者是曝光的方式使压印物料固化,从而实现微纳结构/图形的转移复制。纳米压印技术中所使用到的印模在压印时,由于机械力会导致印模的弹性形变,大量重复压印后印模的寿命有限,不能一直重复使用,且印模大量压印后产生的弹性形变量也会导致印模上的微纳结构发生形变,从而使得压印的微纳结构失真,不能实现特殊微纳结构的精确转移。印模压入衬底表面的压印物料中,微纳结构材料与压印物料直接接触,固化后印模结构材料层与压印物料存在摩擦,特别是压印高深宽比的微纳结构时,揭模会因为存在的摩擦力导致压印的微纳结构和印模的损坏。

技术实现要素:

5.为了解决背景技术中存在的问题,本实用新型的目的在于提供一种非接触式纳米压印印模,解决压印过程中印模及微纳结构压/揭模受力形变的问题,解决上述压印工艺过程中印模存在的问题,实现印模与衬底无直接接触将压印材料和压印结构转移到衬底表面制备结构的目的。

6.本实用新型所采用的技术方案是:

7.本实用新型包括背板、介质导电层和吸附倒印层,吸附倒印层形成于背板底面,吸附倒印层底面具有微结构,介质导电层形成于吸附倒印层微结构上的内凹部分的底部,且介质导电层的一部分向上贯穿于吸附倒印层微结构的底部后与背板相接触。

8.所述的吸附倒印层的微结构具体是由微孔阵列构成,微孔作为微结构的内凹部分,介质导电层形成于吸附倒印层上微孔的底部。

9.所述吸附倒印层微结构的底部内开设过孔,介质导电层上端穿过过孔后和背板底面电连接,以背板底面作为导电面,使得吸附倒印层形成于背板的导电面。

10.所述吸附倒印层微孔的底部内开设过孔。

11.进一步地,所述背板为硬质材料且具有导电性,具体为透明ito导电玻璃或者镀有导电材料层的石英。

12.进一步地,所述吸附倒印层为聚二甲基硅氧烷pdms。

13.进一步地,所述介质导电层为铜、银、铝或金的导电金属材料。

14.所述的衬底连接外部电源,具体可连接正极。

15.所述的纳米压印印模包括位于吸附倒印层正下方的衬底和吸盘,衬底布置在吸盘上,衬底上布置压印材料。

16.所述的吸盘连接外部电源,具体可连接正极。

17.本实用新型利用电荷同性相斥,异性相吸的物理特性和圆孔的虹吸效应,通过电压实现将相反电荷性质的压印材料吸附、储存、转移的目的。

18.本实用新型的有益效果:

19.综上所述,本实用新型通过对微结构区的微孔充放电吸放压印材料,将压印材料以非接触的形式转移到衬底表面形成微结构,解决了热压印和紫外压印方法压印时模板与衬底接触由于机械力导致的模板形变、损坏,提升了模板使用次数及寿命、压印质量。

附图说明

20.为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图1~2对本实用新型做详细的描述,其中:

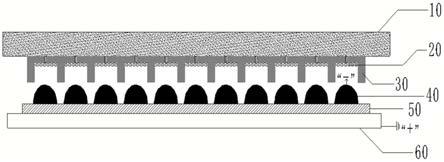

21.图1为本实用新型非接触式纳米压印印模截面示意图。

22.图2为本实用新型非接触式纳米压印印模压印机理/过程示意图。

23.图中:10背板、20介质导电层、30吸附倒印层、40压印材料、50衬底、60吸盘。

具体实施方式

24.为使得本实用新型的技术方案更加清晰,以下将结合附图,对本实用新型的优选实施列进行详细的描述。

25.如图1所示,本实用新型的纳米压印印模包括背板10、介质导电层20和吸附倒印层30,吸附倒印层30形成于背板10底面,吸附倒印层30底面具有微结构,具体是由微孔阵列构成,介质导电层20形成于吸附倒印层30微结构上的内凹部分的底部,微孔作为微结构的内凹部分,介质导电层20形成于吸附倒印层30上微孔的底部。

26.介质导电层20的一部分向上贯穿于吸附倒印层30微结构的底部后与背板10相接触。具体地,吸附倒印层30微孔的底部内开设过孔,介质导电层20上端穿过过孔后和背板10底面电连接,以背板10底面作为导电面,使得吸附倒印层30形成于背板10的导电面。

27.具体实施中,衬底50可连接外部电源,具体可连接正极,吸附负电荷性质的压印材料40。吸盘60也可连接外部电源,具体可连接正极,吸附负电荷性质的压印材料40。

28.通过在具有导电能力的背板10表面制备微结阵列,在微结构阵列微孔结构制备介质导电层20,对印模的背板10施加电压,使得微孔具有带电性质,同时可以将也带有相反电荷性质的压印材料40吸附于微孔,然后对印模不施加任何偏置,从而实现将已吸附于微孔内的压印材料40以非接触的形式转移到衬底50表面形成微结构。

29.在本实施例中,背板10为透明ito导电玻璃,也可以是镀有导电材料层的石英。

30.具体的,背板10厚度大于等于0.5毫米且小于等于1毫米。若背板10厚度小于0.5毫米,吸附倒印层30存在的材料应力可能会致使背板10形变甚至是损伤,影响图形转移精度。

若背板10厚度大于1毫米,影响印模在加偏置和压印材料转移紫外曝光时的作用效果。

31.需要说明的是,上述背板10只能是硬质透明导电材料,可以避免材料应力影响结构精度的同时进行紫外曝光,不能为常用透明且具有弹性模量的pet膜或者是只具有导电性的金属板。

32.在本实施列中,吸附倒印层30为pdms(聚二甲基硅氧烷)。具体的,所述吸附倒印层形30形成于背板10导电面,且吸附倒印层30厚度大于等于200微米,小于等于400微米。若吸附倒印层30厚度低于200微米,在制备微孔结构和压印时容易出现缺陷。若吸附倒印层30厚度大于400微米,介质导电层20贯穿微孔底部与背板接触加工工艺难度大,材料应力也会变大。

33.具体地,制备形成于吸附倒印层30微孔阵列中的微孔结构直径400微米,深度100微米。

34.需要说明的是,本实用新型印模针对的是微透镜结构的非接触式压印,具体的,压印不同尺寸大小的微透镜结构通过对印模上吸附倒印层30微孔阵列中微孔结构尺寸的补偿实现。

35.在本实施列中,所述介质导电层20为铜金属,当然也可以是银、铝、金等其它导电金属材料。

36.具体地,形成于微孔底部的介质导电层20厚度3微米,且一部分介质导电材料贯穿微孔底部与背板10导电面相接触形成通路。

37.可选地,可以继续在微孔结构的内壁也制备介质导电层20,并在介质导电层20表面在沉积一层疏水膜,提升微孔对压印材料的吸附能力的同时,还可以避免压印材料在微孔内残留降低印模寿命。

38.纳米压印印模包括位于吸附倒印层30正下方的衬底50和吸盘60,衬底50布置在吸盘60上,衬底50上布置压印材料40。

39.本实用新型具体实施的非接触转印过程如下:

40.对背板10加“+“压偏置,微米圆孔将

“‑”

性压印材料40吸附并暂放与微孔内,如图1;然后对吸盘60加“+”压偏置,使得衬底50表面存在“+“电场,此时取消对背板10的“+“压偏置,在重力和电场作用下,微孔内的压印材料40被吸引转移到衬底50表面形成微透镜结构,最后对衬底50表面的压印材料40曝光固化。

41.本实用新型通过对微结构区的微孔充放电,将压印材料以非接触的形式转移到衬底表面形成微结构,解决了压印中模板与衬底接触由于机械力导致的模板形变、损坏,提升了模板使用次数及寿命、压印质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1