液晶显示面板及其漏光压力点检测方法与流程

1.本发明涉及液晶显示技术领域,特别涉及一种液晶显示面板及其漏光压力点检测方法。

背景技术:

2.液晶显示面板(liquid crystal display,lcd)等平面显示装置因具有高画质、省电、机身薄及应用范围广等优点,而被广泛的应用于手机、电视、个人数字助理、数字相机、笔记本电脑、台式计算机等各种消费性电子产品,成为显示装置中的主流。水平电场显示模式型(ffs/ips)的tft基板驱动液晶显示面板,由于液晶散射作用,暗态均存在不同程度漏光现象,尤其是显示器边缘的敏感性漏光十分严重,在显示器制作真空对盒过程需要探针支撑,玻璃基板搬运过程中机械臂的夹持,工艺波动导致的框胶固化不均等因素,均会使得对盒完成后框胶内部存在应力无法释放。

3.该应力的存在会使液晶显示面板两侧玻璃基板周边产生形变,进一步放大液晶的散射作用,加重漏光,常规产品可以通过边缘黑矩阵加宽,背光外框遮挡等手段进行改善。随着市场主流产品逐渐向着窄边框、全面屏方向转变,常规改善手段已不可用,产品的敏感性漏光改善成为急需解决的问题,而当前对敏感性漏光不良解析面临的首要问题就是应力发生的点位难以寻找,一般需要工程师对屏幕进行破坏性拆解,将框胶整面分开,通过寻找因应力产生的胶晕来确定引起漏光的压力点,再进行设备干涉匹配等工作;屏幕拆解一方面造成资源浪费,另一方面由于框胶难以拆解还存在一定危险性,如拆解失败还会导致不良解析日程更长,难以满足要求。

4.综上,需要提出一种新的液晶显示面板及其漏光压力点检测方法,以解决现有如何快速简单有效的找出引起液晶显示面板的敏感性漏光压力点,避免显示器两侧玻璃基板周边产生形变,进一步避免放大液晶的散射作用的问题。

技术实现要素:

5.本技术依据现有技术问题,提供一种液晶显示面板及其漏光压力点检测方法,能够如何快速简单有效的找出引起液晶显示面板的敏感性漏光压力点,避免显示器两侧玻璃基板周边产生形变,进一步避免放大液晶的散射作用的问题。

6.为了解决上述技术问题,本发明提供的技术方案如下:

7.本发明实施例提供一种液晶显示面板,该液晶显示面板包括彩膜基板、阵列基板、位于所述彩膜基板和所述阵列基板之间的液晶层、以及位于所述液晶层的外围的封框胶层;其中,所述封框胶层位于所述彩膜基板周边与所述阵列基板周边之间;所述封框胶层包括主体材料和掺杂于所述主体材料内的压致变色材料。

8.根据本发明一优选实施例,所述压致变色材料为二乙烯基蒽类衍生物、二甲基-4-吡喃酮类衍生物和氰基取代对苯乙烯类中的一种材料或一种以上材料。

9.根据本发明一优选实施例,所述主体材料为uv固化型环氧树脂和吸湿框胶复合材

料,所述吸湿框胶为丙烯酸类材料和环氧树脂类材料中的一种或者一种以上组合材料。

10.根据本发明一优选实施例,所述压致变色材料在所述封框胶层的质量占比为1%至%5。

11.根据本发明一优选实施例,所述封框胶层呈环形结构。

12.根据本发明一优选实施例,所述阵列基板的绑定端通过ffc排线连接有控制电路板,所述控制电路板包括驱动单元,所述驱动单元提供驱动液晶翻转的电压值,对所述液晶显示面板的像素行或列进行扫描。

13.根据本发明一优选实施例,所述封框胶层外围还设置有保护层,所述保护层包括第一无机层、有机层以及第二无机层,所述第一无机层、所述有机层以及所述第二无机层同层设置,依次由内向外呈环形分布,且所述第一无机层位于所述封框胶层的一侧。

14.根据本发明一优选实施例,所述封框胶层与所述液晶层之间设置有间隙,所述间隙内填充有干燥材料,所述干燥材料为透明的二氧化硅、二氧化锆、二氧化钛、氧化钙和氮化钙中一种或一种以上材料。

15.依据上述实施例中的液晶显示面板,本发明还提供一种液晶显示面板的漏光压力点检测方法,所述检测方法包括:

16.步骤s1,形成涂布有外层保护层和内层封框胶层的阵列基板,所述外层保护层位于所述内层封框胶层的外围,所述封框胶层包括主体材料和掺杂于所述主体材料内的压致变色材料;

17.步骤s2,通过滴下式注入方式形成滴有液晶的彩膜基板,所述液晶为在紫外线uv光照射下能够产生聚合物的液晶;

18.步骤s3,将所述阵列基板和所述彩膜基板进行成盒工艺处理,形成液晶显示面板;

19.步骤s4,待液晶显示面板制备完成后,在液晶显示面板转运后,在出货检测时,检测所述阵列基板上的封框胶层是否变色;若出现变色,则变色位置的部分封框胶层为漏光压力点,需要进行解析检修。

20.根据本发明一优选实施例,步骤s4还包括:若所述液晶显示面板出现敏感性漏光不良,观察所述阵列基板上的所述封框胶层是否出现变色点,若出现变色,则变色位置的部分封框胶层为漏光压力点,需要进行解析检修。

21.本发明的有益效果:本发明提供一种液晶显示面板及其漏光压力点检测方法,该液晶显示面板包括彩膜基板、阵列基板、位于彩膜基板和阵列基板之间的液晶层、以及位于液晶层的外围的封框胶层;其中,封框胶层位于彩膜基板周边与阵列基板周边之间;封框胶层包括主体材料和均匀掺杂于主体材料内的压致变色材料;本发明通过在现有封框胶层材料中额外添加压致变色材料,该材料为可逆压致变色材料,用于显示面板框胶部在受到探针或机械手臂或其他外力支撑后,由于外力干扰产生的残余压应力区域显色,从而在解析由于封框胶层内部应力存在产生的敏感性漏光不良时,可以通过观察框胶颜色变化对压应力发生的进行定位,减小不良解析难度,以此改善工艺,提高产品良率与品质。

附图说明

22.为了更清楚地说明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍,显而易见地,下面描述中的附图仅仅是发明的一些

实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

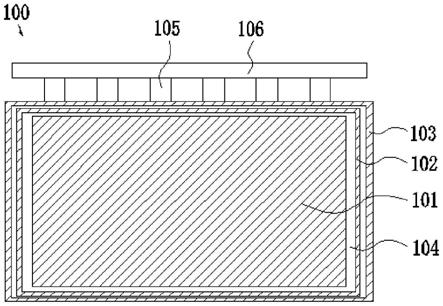

23.图1为本发明实施例提供一种液晶显示面板的俯视结构示意图。

24.图2为本发明实施例提供一种液晶显示面板的膜层结构示意图。

25.图3为本发明实施例提供一种液晶显示面板的漏光压力点检测方法的流程示意图。

具体实施方式

26.以下各实施例的说明是参考附加的图示,用以例示本发明可用以实施的特定实施例。本发明所提到的方向用语,例如[上]、[下]、[前]、[后]、[左]、[右]、[内]、[外]、[侧面]等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本发明,而非用以限制本发明。在图中,结构相似的单元是用以相同标号表示,图中虚线表示在结构中并不存在的,仅仅说明结构的形状和位置。

[0027]

本发明针对如何快速简单有效的找出引起液晶显示面板的敏感性漏光压力点,避免显示器两侧玻璃基板周边产生形变,进一步避免放大液晶的散射作用的问题,本实施可以解决上述技术缺陷。

[0028]

为了解决上述技术问题,本发明实施例提供一种液晶显示面板,该液晶显示面板包括彩膜基板、阵列基板、位于所述彩膜基板和所述阵列基板之间的液晶层、以及位于所述液晶层的外围的封框胶层;其中,所述封框胶层位于所述彩膜基板周边与所述阵列基板周边之间;所述封框胶层包括主体材料和均匀掺杂于所述主体材料内的压致变色材料;本发明通过在现有封框胶层材料中额外添加压致变色材料,所述材料为可逆压致变色材料,用于显示面板框胶部在受到探针或机械手臂或其他外力支撑后,由于外力干扰产生的残余压应力区域显色,从而在解析由于封框胶层内部应力存在产生的敏感性漏光不良时,可以通过阵列基板侧观察框胶颜色变化,及时对压应力点发生的进行定位,减小不良解析难度,以此改善工艺,提高产品良率与品质。

[0029]

具体地,如图1所示,本发明实施例提供一种液晶显示面板100的俯视结构示意图,该液晶显示面板100包括显示区101、位于显示区101外围的封框胶层102和位于封框胶层102外侧的保护层103,所述封框胶层102与显示区101之间设置有间隙104,所述间隙104内填充有干燥材料,所述干燥材料为透明的二氧化硅、二氧化锆、二氧化钛、氧化钙和氮化钙中一种或一种以上材料。

[0030]

本实施例中的液晶显示面板100通过ffc排线105连接有控制电路板106,具体地,液晶显示面板100中的阵列基板的绑定端通过ffc排线连接有控制电路板,控制电路板106包括驱动单元,所述驱动单元提供驱动液晶翻转的电压值,对所述液晶显示面板100的像素行或列进行扫描。

[0031]

图2结合图1,该液晶显示面板100包括阵列基板110、彩膜基板130、位于所述彩膜基板130和所述阵列基板110之间的液晶层120、以及位于所述液晶层130的外围的封框胶层102;其中,所述封框胶层102位于所述彩膜基板130周边与所述阵列基板110周边之间;所述封框胶层102包括主体材料和掺杂于所述主体材料内的压致变色材料;所述压致变色材料为二乙烯基蒽类衍生物、二甲基-4-吡喃酮类衍生物和氰基取代对苯乙烯类中的一种材料

或一种以上材料。所述主体材料为uv固化型环氧树脂和吸湿框胶复合材料,所述吸湿框胶为丙烯酸类材料和环氧树脂类材料中的一种或者一种以上组合材料。所述压致变色材料在所述封框胶层的质量占比为1%至%5。

[0032]

所述封框胶层102呈环形结构。所述封框胶层102外围还设置有保护层103,保护层103优选为透明膜层,以便于观察压致变色材料的变色点。所述保护层103包括第一无机层、有机层以及第二无机层,所述第一无机层、所述有机层以及所述第二无机层同层设置,依次由内向外呈环形分布,且所述第一无机层位于所述封框胶层102的一侧。所述封框胶层102与所述液晶层120之间设置有间隙,所述间隙内填充有干燥材料,所述干燥材料为透明的二氧化硅、二氧化锆、二氧化钛、氧化钙和氮化钙中一种或一种以上材料。

[0033]

彩膜基板130的具体结构在图2中未画出,包括第二衬底、制备于第二衬底上遮光层和且覆盖该遮光层的色组层、以及制备于色组层上公共电极;液晶层120包括液晶盒、液晶盒内液晶121。

[0034]

阵列基板110的具体结构在图2中未画出,优选为顶栅tft器件,包括第一衬底、制备于第一衬底上的遮光层、制备于遮光层上的缓冲层、制备于缓冲层上的有源层、制备于有源层上的栅绝缘层、以及制备于栅绝缘层上的栅极;制备于第一衬底基板上的层间绝缘层,制备于层间绝缘层上源极和漏极,制备于层间绝缘层上钝化层,以及制备于钝化层上像素电极层,其中,层间绝缘层覆盖遮光层、缓冲层、有源层、栅绝缘层和栅极,像素电极层通过钝化层上的过孔与漏极相连,有源层包括沟道,以及设置于沟道两侧的源极掺杂部和漏极掺杂部,源极通过层间绝缘层中源极接触孔与源极掺杂区电性连接,漏极通过层间绝缘层中漏极接触孔与漏极掺杂区电性连接。

[0035]

依据上述实施例中的液晶显示面板,如图3所示,本发明还提供一种液晶显示面板的漏光压力点检测方法,所述检测方法包括:

[0036]

步骤s1,形成涂布有外层保护层和内层封框胶层的阵列基板,所述外层保护层位于所述内层封框胶层的外围,所述封框胶层包括主体材料和掺杂于所述主体材料内的压致变色材料。

[0037]

步骤s2,通过滴下式注入方式形成滴有液晶的彩膜基板,所述液晶为在紫外线uv光照射下能够产生聚合物的液晶。

[0038]

步骤s3,将所述阵列基板和所述彩膜基板进行成盒工艺处理,形成液晶显示面板。

[0039]

步骤s4,待液晶显示面板制备完成后,在液晶显示面板转运后,在出货检测时,检测所述阵列基板上的封框胶层是否变色;若出现变色,则变色位置的部分封框胶层为漏光压力点,需要进行解析检修。

[0040]

优选地,步骤s4还包括:若所述液晶显示面板出现敏感性漏光不良,观察所述阵列基板上的封框胶层是否出现变色点,若出现变色,则变色位置的部分封框胶层为漏光压力点,需要进行解析检修。

[0041]

优选地,步骤s1中的所述压致变色材料为二乙烯基蒽类衍生物、二甲基-4-吡喃酮类衍生物和氰基取代对苯乙烯类中的一种材料或一种以上材料。

[0042]

本发明提供一种液晶显示面板及其漏光压力点检测方法,该液晶显示面板包括彩膜基板、阵列基板、位于彩膜基板和阵列基板之间的液晶层、以及位于液晶层的外围的封框胶层;其中,封框胶层位于彩膜基板周边与阵列基板周边之间;封框胶层包括主体材料和掺

杂于主体材料内的压致变色材料;本发明通过在现有封框胶层材料中额外添加压致变色材料,该材料为可逆压致变色材料,用于显示面板框胶部在受到探针或机械手臂或其他外力支撑后,由于外力干扰产生的残余压应力区域显色,从而在解析由于封框胶层内部应力存在产生的敏感性漏光不良时,可以通过观察框胶颜色变化对压应力发生的进行定位,减小不良解析难度,以此改善工艺,提高产品良率与品质。

[0043]

综上,虽然本发明已以优选实施例揭露如上,但上述优选实施例并非用以限制本发明,本领域的普通技术人员,在不脱离本发明的精神和范围内,均可作各种更动与润饰,因此本发明的保护范围以权利要求界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1