EC电致变色组件、曲面调光组件及其制备方法与流程

本发明涉及变色组件领域,尤其是涉及一种ec电致变色组件、曲面调光组件及其制备方法。

背景技术:

1、随着智能变色组件技术的逐步发展,智能变色组件逐步应用于汽车车窗、玻璃幕墙等领域。目前,在上述领域中所使用的智能变色组件一般为平板状ec电致变色组件,ec电致变色组件的结构一般包括依次设置的第一层透明基材、第一透明导电层、离子储存层、电解质层、电致变色层、第二透明导电层和第二层透明基材,其鲜有应用于曲面调光玻璃中,其原因如下:

2、第一,曲面调光玻璃一般包括两个曲面状底材层、由外向内依次设置于底材层内的胶膜层和ec电致变色组件。由于受到目前曲面状底材层折弯工艺的限制,底材层在折弯过程中所得的曲率难以做到完全一致,因此,两个底材层之间的间隙厚度难以保持一致,从而导致在合片过程中ec电致变色组件中的电解质层厚薄不均,ec电致变色组件各处变色速度不一致,在曲面调光玻璃的呈色深浅不一致,光学品质难以达标。

3、第二,曲面调光玻璃在合片过程中对工艺精度要求较高,曲面状底材需要进行精密校准,不断调整两个底材层之间的间隙差,使得底材层各处的间隙差接近一致,严重影响了曲面调光玻璃的产率,因此,曲面调光玻璃难以兼顾其产率和质量。

4、基于上述相关因素,相关技术中尝试在电致变色组件的电解质层两侧设置薄膜,以便于在曲面调光玻璃合片工艺中维持电解质层厚度均匀。但在实际试验过程中,本技术人发现:由于底材层为曲面状,此电致变色组件的薄膜在拉伸过程中周缘处易出现褶皱,从而导致曲面调光玻璃在合片过程中容易产生水波纹现象,其成品率难以有所改善;并且,ec电致变色组件在高温高压合片过程中受到温度和压力的影响,导致电解质层形变,电解质层厚度仍然难以保持一致。

技术实现思路

1、为了解决曲面调光玻璃的成品率低的问题,本技术提供一种ec电致变色组件、曲面调光组件及其制备方法。

2、第一方面,本技术提供一种ec电致变色组件,采用如下技术方案:

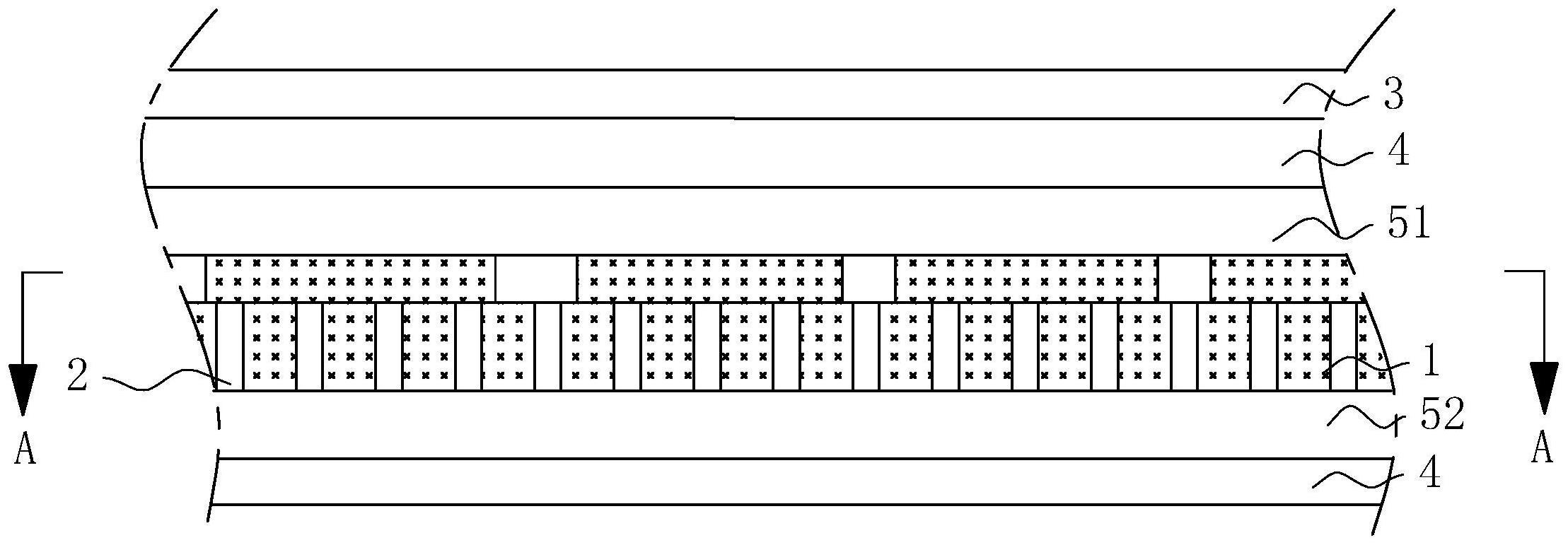

3、一种ec电致变色组件,包括电解质层,所述电解质层内设有高度一致的支撑部件,所述电解质层一侧设有透明形变层。

4、通过采用上述技术方案,支撑部件与透明形变层联用,组成的电致变色组件结构能够显著提升曲面调光玻璃的成品率以及产率,其原理如下:

5、支撑部件在电解质层中起到支撑作用,调控电解质层的厚度,电解质层的厚度即为支撑部件的高度,由于支撑部件的支撑作用,合片过程中高温高压对电解质层影响较小,电解质层各处受力均匀,电解质层的厚度在合片过程中始终维持均匀一致,提高曲面调光玻璃的成品率;

6、电解质层厚度接近于两个底材层之间的间隙厚度,透明形变层在合片过程中发生轻微形变,用于弥补电解质层厚度与底材层间隙厚度之间的空隙余量,而掺加有支撑部件的电解质层硬度高,弥补透明形变层在合片工艺中由于受到高温高压而出现褶皱的缺陷,从而提高ec电致变色组件与曲面状底材层的贴合度,宏观上表现为曲面调光玻璃呈色均匀,无水波纹缺陷,光学品质佳。

7、优选的,所述支撑部件为间隙子或网格板。更优选的,所述支撑部件为网格板。

8、通过采用上述技术方案,间隙子为离散型硬质物体,可以为空心玻璃微珠;而网格板具有连续的、稳定的网格状结构,能够具备优异的抗压性,进一步降低电解质层在合片过程中形变的可能性,提高ec电致变色组件在合片过程中的稳定性。

9、优选的,所述网格板的空格形状为多边形、圆形、鳞片形中的任意一种。

10、通过采用上述技术方案,网格板的空格可以为任意形状,如多边形、圆形、鳞片形等。

11、优选的,所述电解质层中的电解质填充于网格板的空格中。

12、通过采用上述技术方案,ec电致变色组件可以直接裁剪,即使电解质层周缘处有少量电解质漏出,也不影响曲面调光玻璃的使用,无需专门按照客户生产所需的大小进行封边,简化了生产工艺,进一步提高了曲面调光玻璃的产率。

13、可选的,所述透明形变层进行双向拉伸处理。

14、可选的,所述透明形变层的材料为pc、pe、pmma、pet中的一种或多种。

15、优选的,所述透明形变层的材料为pc。

16、通过采用上述技术方案,pc的折光率较好,在高温高压的作用下形变程度轻微,但仍然能够满足所需调控余量。

17、第二方面,本技术提供了一种曲面调光组件,采用如下技术方案:

18、一种曲面调光组件,由前述的ec电致变色组件制成。

19、通过采用上述技术方案,前述电致变色组件与曲面状底材层的贴合度高,电解质层厚度均匀一致,同时无水波纹缺陷,可以使得曲面调光组件呈色均匀,光学品质佳,曲面调光组件的成品率高。

20、优选的,所述曲面调光组件还包括底材层,所述底材层位于ec电致变色组件的两侧,所述底材层的材料为pc-pmma共挤片材或玻璃。

21、通过采用上述技术方案,pc-pmma共挤片材具备优异的耐冲击性能、耐腐蚀性能以及轻量化的特点,可以对内部的ec电致变色组件起到长效保护作用,从而延长曲面调光组件的使用寿命。

22、第三方面,本技术提供了一种曲面调光组件的制备方法,采用如下技术方案。

23、一种曲面调光组件的制备方法,包括如下制备步骤:

24、所述透明形变层拉伸至目标形状,所述透明形变层的一侧依次固定ito层、电极层,得到预处理组件一;

25、两个所述底材层形变至目标形状,其中一个所述底材层一侧放置胶膜层,所述胶膜层与预处理部件一的透明形变层通过热压固定,得到预处理组件二;

26、另一个所述底材层的一侧依次固定ito层、电极层,得到预处理组件三;

27、选择预处理组件二的电极层和预处理组件三的电极层中的一个电极层制成离子储存层,另一个电极层制成电致变色层;

28、当支撑部件选择网格板时,在电极层上印刷网格,网格中灌装电解质,电极层相对设置,使得预处理组件二和预处理组件三进行合片,固化,得到曲面调光组件;

29、当支撑部件选择间隙子时,将所述间隙子加入至电解质中混匀,注入所述预处理组件二的电极层与所述预处理组件三的电极层之间,挤压、固化、封边得到曲面调光组件。

30、通过采用上述技术方案,透明形变层与底材层先拉伸再溅镀ito电路的工艺顺序使得ito层电路完整,不易在曲面调光组件的制备过程中由于受到外力而损坏,提高了曲面调光组件的成品率;

31、并且,通过在电解质层进行合片,利用电解质层的支撑部件的支撑作用,使得预处理组件二与预处理组件三合片快速,再辅以透明形变层的微量形变,保证电解质层的厚度一致;与传统合片技术相比,本技术的合片方法无需通过多次校准曲面状底材层之间的间隙差,才能保证底材层各处的间隙差接近一致,简化了合片工艺,提高曲面调光组件的的生产效率。

32、综上所述,本技术至少具有以下特点:

33、1、本技术通过在电解质层中预设高度一致的支撑部件,使得显色的电解质层在曲面玻璃厚度一致,不易在曲面玻璃制备过程中发生形变;透明形变层与支撑部件联用,透明形变层可发生轻微形变,使得ec电致变色组件与底材层可以直接进行合片,无需通过多次校准也可以使得ec电致变色组件与底材层完全贴合,简化了曲面调光玻璃的制备步骤。

34、2、本技术中优选使用网格状的支撑部件,一方面其具有较好的抗压性,进一步降低电解质层在压片过程中的形变,提高ec电致变色组件在合片以及压片过程中的稳定性;另一方面,网格状的支撑部件可以将电解质封装在其空格内,使得ec电致变色组件可以直接裁剪,即使电解质层周缘处有少量电解质漏出,也不影响曲面调光玻璃的使用,无需专门按照客户生产所需的大小进行封边,简化了生产工艺,进一步提高了曲面调光玻璃的产率。

- 还没有人留言评论。精彩留言会获得点赞!