一种电子纸显示模组高精度贴合方法及系统与流程

1.本发明涉及车间规划技术领域,特别涉及一种电子纸显示模组高精度贴合方法及系统。

背景技术:

2.现代的激光印刷、电子排版印刷使人们在纸上印刷文字和图案变得更容易,但由于这些印刷方法得到的文件或资料信息是不可更改的,因此需要生产大量的纸张,而且印刷所用的碳粉或油墨对环境的污染比较大。随着电子技术的发展,人们提出了电子纸的概念,电子纸也叫数码纸,它是一种超薄、超轻的显示屏,即理解为“像纸一样薄、柔软、可擦写的显示器”。

3.电子纸(e-paper)也叫数字纸,作为普通纸张显示信息的特点与计算机显示屏的特点相结合的产物。由于e-paper能够复制纸张的显示特点且能够重复利用,因此可以节省普通纸张的消费,也不会对环境造成很大的破坏。另外e-paper还具有显示动态画面等诸多优点,因而e-paper将取代普通的纸质文件作为一种显示手段。

4.电子纸兼具有纸的优点(如视觉感观几乎完全和纸一样等),又可以像我们常见的液晶显示器一样不断转换刷新显示内容,比液晶显示器轻薄、功耗更低,并且生产工艺简单,致使成品率提高、加工成本降低。

5.e-paper显示器为反射式显示器,不需要背景光源,通过反射环境光源来显示资料,在电子墨水层2中包含白色颜料粒子21和黑色颜料粒子22,利用反射能力佳的白色颜料粒子21来显示亮态,吸收能力佳的黑色颜料粒子22来显示暗态。由于e-paper不需要背景光源,因此驱动电子纸的薄膜晶体管(thin film transistor;以下简称: tft)阵列基板与驱动液晶显示器(liquid crystal display;以下简称: lcd)的基板的结构不完全相同。

6.中国专利申请cn110109281a公开了一种液晶显示面板及基板贴合方法,通过在在cf基板和tft基板中的一个设置了凸设块,另一个设置了卡设块,并在凸设块上开设卡设槽,在贴合cf基板和tft 基板时,先将所述cf基板与所述tft基板相对,同时使得卡设块插入卡设槽内,再将第一设置板面和第二设置板面贴合,即使得cf基板与tft基板贴合,由于卡设块与卡设槽相适配。虽然该方案也能实现cf基板与tft基板的贴合,但是结构复杂,并且贴合精度低,不适合小粒cf基板与小粒tft基板的贴合。

7.在电子纸的加工过程中,需要将显示面板与膜贴合在一起,但是现有的电子纸贴合精度低,对产品的损耗高,导致产品的不良率高。

技术实现要素:

8.现有电子纸模组中的cf基板与tft背板贴合精度低,增加了产品的不良率,导致产品的损耗高。

9.针对上述问题,提出一种电子纸显示模组高精度贴合方法及系统,通过先在非晶硅tft基板大板、cf基板大板上进行排版布局,并分别在对应的单粒tft基板、单粒cf基板位

置上光刻设置第二对位标及切割标,在真空环境中,进行精对位,并通过调整,将对位形成的对位形状适配为标准形状,使得单粒tft基板、单粒cf基板的像素一一对应,提高了电子纸显示模组贴合的精度,降低了产品的不良率,节约了生产成本。

10.第一方面,一种电子纸显示模组高精度贴合方法,用以对电子纸显示模组进行贴合,包括:

11.步骤100、分别获取非晶硅tft基板大板、cf基板大板上对应的单粒基板的排版布局;

12.步骤200、分别在非晶硅tft基板大板、cf基板大板上光刻设置第一对位标,并分别在对应的单粒模组位置上光刻设置第二对位标及切割标;

13.步骤300、利用所述第一对位标分别在非晶硅tft基板大板、 cf基板大板上制造电路、彩色滤光膜图案;

14.步骤400、根据切割标及排版布局分别将所述非晶硅tft基板大板、cf基板大板切割成单粒tft基板、单粒cf基板;

15.步骤500、利用第二对位标将所述单粒tft基板、单粒cf基板进行真空贴合对位,获取电子纸模组。

16.结合本发明所述的电子纸显示模组高精度贴合方法,第一种可能的实施方式中,所述步骤200包括:

17.步骤210、对所述非晶硅tft基板进行清洗;

18.步骤220、将电子纸膜片贴合在所述非晶硅tft基板上,以获取非晶硅tft基板大板。

19.结合本发明第一种可能的实施方式,第二种可能的实施方式中,所述步骤200还包括:

20.步骤230、将所述第二对位标设置为适配的对位形状。

21.结合本发明第二种可能的实施方式,第三种可能的实施方式中,所述步骤230包括:

22.步骤231、分别在非晶硅tft基板大板、cf基板大板的单粒模组上光刻设置第一子对位标、第二子对位标;

23.步骤232、根据所述第一子对位标、第二子对位标,将所述单粒 tft基板、单粒cf基板进行真空贴合,形成对位形状;

24.步骤233、通过调整,将所述对位形状形成为标准形状,使得所述单粒非晶硅tft基板、单粒cf基板的像素一一对应。

25.结合本发明第三种可能的实施方式,第四种可能的实施方式中,所述步骤200还包括:

26.步骤240、根据排版布局分别在单粒tft基板、单粒cf基板四角位置上光刻设置切割标;

27.步骤250、分别在所述切割标的内侧光刻设置第二对位标。

28.结合本发明第四种可能的实施方式,第五种可能的实施方式中,所述步骤500包括:

29.步骤510、利用光学胶将密封对位后的所述单粒tft基板与单粒 cf基板进行密封。

30.结合本发明第五种可能的实施方式,第六种可能的实施方式中,所述第一对位子标为十字形、六边形及异形形状。

31.第二方面,一种电子纸显示模组高精度贴合系统,采用第一方面的高精度贴合方法,用以对电子纸显示模组进行贴合,包括:

32.获取单元;

33.设置单元;

34.贴合单元;

35.所述获取单元用以获取非晶硅tft基板大板、cf基板大板上对应的单粒排版布局;

36.所述设置单元根据所述排版布局分别在非晶硅tft基板大板和 cf基板大板上光刻设置第一对位标,并分别在对应的单粒tft基板、 cf基板上光刻设置第二对位标及切割标。

37.所述贴合单元用于利用所述光学胶将所述单粒tft基板、cf基板进行真空贴合,获取电子纸模组。

38.结合本发明第二方面,第一种可能的实施方式中,所述获取单元包括:

39.切割装置;

40.清洗装置;

41.所述切割装置用于根据切割标及排版布局分别将非晶硅tft基板大板和cf基板大板切割成单粒tft基板、单粒cf基板;

42.所述清洗装置用于对所述非晶硅tft基板进行清洗。

43.结合本发明第二方面第一种可能的实施方式,第二种可能的实施方式中,所述贴合单元包括:

44.对位单元;

45.所述对位单元用于通过调整,使得获取对位形状适配为标准形状,以使得单粒tft基板与单粒cf基板的像素一一对应。

46.实施本发明所述的一种电子纸显示模组高精度贴合方法及系统,通过先在非晶硅tft基板大板、cf基板大板上进行排版布局,并分别在对应的单粒tft基板、单粒cf基板位置上光刻设置第二对位标及切割标,在真空环境中,进行精对位,并通过调整,将对位形成的对位形状适配为标准形状,使得单粒tft基板、单粒cf基板的像素一一对应,提高了电子纸显示模组贴合的精度,降低了产品的不良率,节约了生产成本。

附图说明

47.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

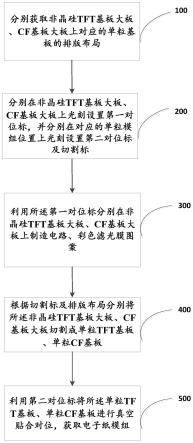

48.图1是本发明中电子纸显示模组高精度贴合方法第一实施例示意图;

49.图2是本发明中电子纸显示模组高精度贴合方法第二实施例示意图;

50.图3是本发明中电子纸显示模组高精度贴合方法第三实施例示意图;

51.图4是本发明中电子纸显示模组高精度贴合方法第四实施例示意图;

52.图5是本发明中电子纸显示模组高精度贴合系统第一实施例示意图;

53.图6是本发明中电子纸显示模组高精度贴合系统第二实施例示意图;

54.图7是本发明中第二对位标第一实施例示意图;

55.图8是本发明中第二对位标第二实施例示意图;

56.图9是本发明中第二对位标第三实施例示意图;

57.图10是本发明中第二对位标套合实施例示意图;

58.附图中各数字所指代的部位名称为:10——获取单元、20——贴合单元、30——设置单元、11——切割装置、12——清洗装置。

具体实施方式

59.下面将结合发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的其他实施例,都属于本发明保护的范围。

60.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

61.现有电子纸模组中的cf基板与tft背板贴合精度低,增加了产品的不良率,导致产品的损耗高。

62.针对上述问题,提出一种电子纸显示模组高精度贴合方法及系统。

63.通过先在非晶硅tft基板大板、cf基板大板上进行排版布局,并分别在对应的单粒tft基板、单粒cf基板位置上光刻设置第二对位标及切割标,在真空环境中,进行精对位,并通过调整,将对位形成的对位形状适配为标准形状,使得单粒tft基板、单粒cf基板的像素一一对应,提高了电子纸显示模组贴合的精度,降低了产品的不良率,节约了生产成本。

64.第一方面,一种电子纸显示模组高精度贴合方法,用以对电子纸显示模组进行贴合,包括:步骤100、分别获取非晶硅tft基板大板、 cf基板大板上对应的单粒基板的排版布局;步骤200、分别在非晶硅tft基板大板、cf基板大板上光刻设置第一对位标,并分别在对应的单粒模组位置上光刻设置第二对位标及切割标;步骤300、利用所述第一对位标分别在非晶硅tft基板大板、cf基板大板上制造电路、彩色滤光膜图案;步骤400、根据切割标及排版布局分别将所述非晶硅tft基板大板、cf基板大板切割成单粒tft基板、单粒cf 基板;步骤500、利用第二对位标将所述单粒tft基板、单粒cf基板进行真空贴合对位,获取电子纸模组。

65.非晶硅tft基板大板布局有多个单粒tft基板,对应的,cf基板大板上布局有多个单粒cf基板。

66.优选地,如图2,图2是本发明中电子纸显示模组高精度贴合方法第二实施例示意图,所述步骤200包括:步骤210、对所述非晶硅 tft基板进行清洗;步骤220、将电子纸膜片贴合在所述非晶硅tft 基板上,以获取非晶硅tft基板大板。

67.优选地,所述步骤200还包括:步骤230、将所述第二对位标设置为适配的对位形

状。

68.优选地,如图3,图3是本发明中电子纸显示模组高精度贴合方法第三实施例示意图,所述步骤230包括步骤231、分别在非晶硅tft 基板大板、cf基板大板的单粒模组上光刻设置第一子对位标、第二子对位标;步骤232、根据所述第一子对位标、第二子对位标,将所述单粒tft基板、单粒cf基板进行真空贴合,形成对位形状;步骤 233、通过调整,将所述对位形状形成为标准形状,使得所述单粒非晶硅tft基板、单粒cf基板的像素一一对应。提高了电子纸显示模组贴合的精度,降低了产品的不良率,节约了生产成本。

69.优选地,如图4,图4是本发明中电子纸显示模组高精度贴合方法第四实施例示意图;所述步骤200还包括:步骤240、根据排版布局分别在单粒tft基板、单粒cf基板四角位置上光刻设置切割标;步骤250、分别在所述切割标的内侧光刻设置第二对位标。

70.优选地,所述步骤500包括:步骤510、利用光学胶将密封对位后的所述单粒tft基板与单粒cf基板进行密封。

71.优选地,如图所述第一对位子标为十字形、六边形及异形形状。如图7-9,图9是本发明中第二对位标第一实施例示意图,图8是本发明中第二对位标第二实施例示意图,图9是本发明中第二对位标第三实施例示意图;在单粒tft基板、cf基板上的对角位置上光刻设置第二对位标,如图10中的图(a)、图(b)、图(c),图10是本发明中第二对位标套合实施例示意图;第二对位标由第一子对位标与第二子对位标组成,在单粒tft基板、单粒cf基板对位后形成对位形状,在对位贴合过程中,需要不断地调整对位,使得对位形状为设计或者标准的对位形状,以提高对位的精度。

72.第二方面,如图5,图5是本发明中电子纸显示模组高精度贴合系统第一实施例示意图,一种电子纸显示模组高精度贴合系统,采用第一方面的高精度贴合方法,用以对电子纸显示模组进行贴合,包括获取单元10、设置单元30、贴合单元20;所述获取单元10用以获取非晶硅tft基板大板、cf基板大板上对应的单粒排版布局;所述设置单元30根据所述排版布局分别在非晶硅tft基板大板和cf基板大板上光刻设置第一对位标,并分别在对应的单粒tft基板、cf 基板上光刻设置第二对位标及切割标。所述贴合单元20用于利用所述光学胶将所述单粒tft基板、cf基板进行真空贴合,获取电子纸模组。

73.优选地,如图6,图6是本发明中电子纸显示模组高精度贴合系统第二实施例示意图,所述获取单元10包括切割装置11、清洗装置 12;所述切割装置11用于根据切割标及排版布局分别将非晶硅tft 基板大板和cf基板大板切割成单粒tft基板、单粒cf基板;所述清洗装置12用于对所述非晶硅tft基板进行清洗。

74.优选地,所述贴合单元20包括对位单元;所述对位单元用于通过调整,使得获取对位形状适配为标准形状,以使得单粒tft基板与单粒cf基板的像素一一对应。

75.实施本发明所述的一种电子纸显示模组高精度贴合方法及系统,通过先在非晶硅tft基板大板、cf基板大板上进行排版布局,并分别在对应的单粒tft基板、单粒cf基板位置上光刻设置第二对位标及切割标,在真空环境中,进行精对位,并通过调整,将对位形成的对位形状适配为标准形状,使得单粒tft基板、单粒cf基板的像素一一对应,提高了电子纸显示模组贴合的精度,降低了产品的不良率,节约了生产成本。

76.以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1