一种高压截止阀的倒密封结构及其拆装方法与流程

1.本发明涉及截止阀技术领域,具体公开一种高压截止阀的倒密封结构及其拆装方法。

背景技术:

2.截止阀又称截门阀,属于强制密封式阀门,所以在阀门关闭时,必须向阀瓣施加压力,以强制密封面不泄漏。当介质由阀瓣下方进入阀门时,操作力所需要克服的阻力,是阀杆和填料的摩擦力与由介质的压力所产生的推力,关阀门的力比开阀门的力大,所以阀杆的直径要大,否则会发生阀杆顶弯的故障。按连接方式分为三种:法兰连接、丝扣连接、焊接连接。从自密封的阀门出现后,截止阀的介质流向就改由阀瓣上方进入阀腔,这时在介质压力作用下,关阀门的力小,而开阀门的力大,阀杆的直径可以相应地减少。同时,在介质作用下,这种形式的阀门也较严密。我国阀门“三化给”曾规定,截止阀的流向,一律采用自上而下。截止阀开启时,阀瓣的开启高度,为公称直径的25%~30%时.流量已达到最大,表示阀门已达全开位置。所以截止阀的全开位置,应由阀瓣的行程来决定。

3.但是常规截止阀的倒密封一般由阀盖锥面与阀杆圆锥面构成。高压截止阀由于阀体采用无阀盖结构形式,由于结构限制原因,一般无倒密封结构设计,为此,我们提出一种高压截止阀的倒密封结构及其拆装方法。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,本技术旨在提供一种高压截止阀的倒密封结构,包括阀体,所述阀体的上部设置有阀瓣,且阀瓣连接于阀杆的下端位置,所述阀杆的右侧设置有倒密封座,且倒密封座的上端分别安装有第一填料与第二填料,所述第二填料的上方位置设置有第一金属隔离垫片,且第一金属隔离垫片的上端安装有填料压盖,所述阀杆的中间位置开设有导向键,所述阀杆的上端右侧设置有阀杆螺母与密封套,且阀杆螺母的上端具有手轮。

5.优选的,所述第一填料分别设置于第二填料的一侧。

6.优选的,所述第一填料的上端具有螺钉。

7.优选的,所述阀杆螺母位于密封套的上端左侧位置。

8.优选的,所述倒密封座的上端安装有第二金属隔离垫片。

9.优选的,所述第一金属隔离垫片的上端位置设置有填料压盖。

10.一种高压截止阀的倒密封结构的拆装方法:

11.步骤一、工具为套筒形式,下部为两个对称分布的爪,上部为两个对称分布的扳手,需要解体或装配倒密封座时,拆解去除阀门支架部件,也即第一填料;

12.步骤二、拆除填料填料压盖及第二填料后,将工具插入阀体中腔,将工具下部爪插入倒密封座拆装槽内后,旋转扳手,可以驱动倒密封座旋转,实现倒密封座的预紧或拆解。

13.有益效果:该高压截止阀的倒密封结构及其拆装方法,增加倒密封座等零部件,与

阀杆联合设计,形成阀门的倒密封结构形式。阀杆全开时,阀杆锥面与倒密封座内锥面形成密封副,弥补现有产品不足当阀门全开时,倒密封自动关闭,阻止介质由填料部分向外泄漏,可提高阀门填料部分密封可靠性。

附图说明

14.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

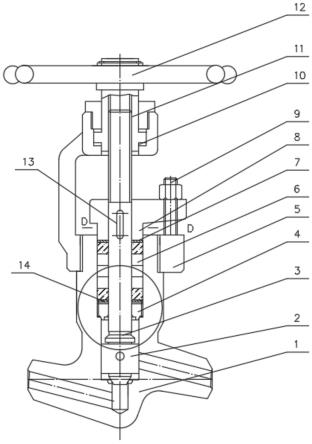

15.图1为本发明高压截止阀的倒密封结构整体结构示意图;

16.图2为倒密封结构设计示意图;

17.图3为倒密封拆装工具示意图;

18.图4为图3中a-a处的剖视图;

19.图中:1、阀体;2、阀瓣;3、阀杆;4、倒密封座;5、第一填料;6、第二填料;7、第一金属隔离垫片;8、填料压盖;9、螺钉;10、密封套;11、阀杆螺母;12、手轮;13、导向键;14、第二金属隔离垫片。

具体实施方式

20.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

21.本发明实施例中的附图:图中不同种类的剖面线不是按照国标进行标注的,也不对元件的材料进行要求,是对图中元件的剖视图进行区分。

22.请参阅图1-4,一种高压截止阀的倒密封结构及其拆装方法,包括阀体1,所述阀体1的上部设置有阀瓣2,且阀瓣2连接于阀杆3的下端位置,所述阀杆3的右侧设置有倒密封座4,且倒密封座4的上端分别安装有第一填料5与第二填料6,所述第二填料6的上方位置设置有第一金属隔离垫片7,且第一金属隔离垫片7的上端安装有填料压盖8,所述阀杆3的中间位置开设有导向键13,所述阀杆3的上端右侧设置有阀杆螺母11与密封套10,且阀杆螺母11的上端具有手轮12。

23.其中,第一填料5分别设置于第二填料6的一侧。

24.其中,第一填料5的上端具有螺钉9。

25.其中,阀杆螺母11位于密封套10的上端左侧位置。

26.其中,倒密封座4的上端安装有第二金属隔离垫片14。

27.其中,第一金属隔离垫片7的上端位置设置有填料压盖8。

28.一种高压截止阀的倒密封结构的拆装方法:

29.步骤一、工具为套筒形式,下部为两个对称分布的爪,上部为两个对称分布的扳手,需要解体或装配倒密封座时,拆解去除阀门支架部件,也即第一填料5;

30.步骤二、拆除填料填料压盖8及第二填料6后,将工具插入阀体中腔,将工具下部爪插入倒密封座拆装槽内后,旋转扳手,可以驱动倒密封座旋转,实现倒密封座的预紧或拆解。

31.需要说明的是,整体截止阀由承压部件阀体1,驱动部件手轮12、阀杆螺母11及阀

杆3、内部密封部件阀瓣2,外部密封部件填料5及填料压盖8,倒密封部件倒密封座4等组成。

32.阀门工作方式如下:转动手轮12,带动相连的阀杆螺母11转动,进一步带动阀杆3向上或下运动,阀杆3与阀芯2相连接,阀芯2向上移动时与倒密封座4接触吻合,上下阀门的上密封;向下移动时,与阀座(阀体1心部)接触吻合,实现阀门的关闭密封。阀杆3依靠导向键13及填料压盖8内孔的导向槽内滑动,实现无旋转升降移动;

33.倒密封座结构设计说明:

34.如图2,为倒密封座部件放大图,阀杆3设计锥面形式阀杆上密封面;倒密封座4下端面内外分别设计内锥角密封面及外锥角密封面,其上端面设置拆装槽,外圆通过螺纹与阀体1中腔内孔旋紧压合,其外锥角密封面与阀体构成密封副,实现倒密封座与阀体1之间的密封;其内锥角密封面构成与阀杆上密封面之间的密封副,两者吻合后,实现阀门的倒密封功能。

35.为降低填料压盖导向槽及倒密封座拆装槽对填料密封性能的影响,填料上下侧设计分别设计第一金属隔离垫片7与第二金属隔离垫片14,用以保证填料密封组合的完整性,防止填料出现破损。

36.为了装配或拆解倒密封座,本发明专门设计了拆解专用工具。如图3所示,为专用工具示意图,工具为套筒形式,下部为两个对称分布的爪,上部为两个对称分布的扳手,需要解体或装配倒密封座时,拆解去除阀门支架部件,也即第一填料5;

37.步骤二、拆除填料填料压盖8及第二填料6后,将工具插入阀体中腔,将工具下部爪插入倒密封座拆装槽内后,旋转扳手,可以驱动倒密封座旋转,实现倒密封座的预紧或拆解。

38.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

39.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1