双折射膜、用于双折射膜的制造方法和显示设备与流程

双折射膜、用于双折射膜的制造方法和显示设备

1.相关申请的交叉引用

2.本技术要求于2021年4月26日提交的日本专利申请2021-73966号的权益,其全部公开内容通过引用结合于此。

技术领域

3.本公开总体上涉及一种双折射膜、一种用于双折射膜的制造方法和一种显示设备。

背景技术:

4.在相关技术中,存在通过光学偏移显示元件的像素来提高分辨率的显示设备。例如,未审查的日本专利申请公开号2007-199726描述了一种图像显示设备,该图像显示设备包括:显示元件,该显示元件具有通过布置多个像素形成的显示表面;图像显示控制装置,该图像显示控制装置使显示元件在连续场中显示不同图像;以及振动装置,该振动装置与通过图像显示控制装置进行的图像的切换同步地使从显示表面发射的光的光轴在预定方向上振动。振动装置包括扭曲向列(twisted nematic,tn)光闸和双折射板。

5.在未经审查的日本专利申请公开号2007-199726的图像显示设备的情况下,tn光闸改变来自像素的光的偏振方向,并且允许来自像素的光作为非普通光或普通光穿过双折射板。附加地,双折射板使得非普通光的出射位置和普通光的出射位置偏移。当来自像素的光作为非普通光穿过双折射板时,观察到像素的位置从显示元件中的原始位置偏移了半个像素间距。然而,当来自像素的光作为普通光穿过双折射板时,在显示元件中的原始位置处观察到像素的位置。这种配置增加了图像显示设备的分辨率。

6.在未审查的日本专利申请公开号2007-199726中,给出了石英、铌酸锂等作为双折射板的材料的示例。石英、铌酸锂等具有低折射率各向异性,并且由此,双折射板(双折射膜)的厚度必须被做得非常厚,以便将像素的位置偏移半个像素间距。

7.鉴于上述情况做出本公开,并且本公开的目的是提供一种薄的并且可以使得非普通光的出射位置和普通光的出射位置偏移的双折射膜、一种用于该双折射膜的制造方法以及一种显示设备。

技术实现要素:

8.为了实现上述目的,根据本发明第一方面的一种双折射膜包括:

9.多个双折射层,该多个双折射层包括混合取向的液晶聚合物,其中

10.多个双折射层在液晶聚合物的取向方向相同并且液晶聚合物的倾角的上升方向相同的状态下堆叠。

11.根据第二方面的一种双折射膜包括:

12.第三双折射层,该第三双折射层包括混合取向的液晶聚合物,该液晶聚合物的取向方向是预定的第一方向;以及

13.第四双折射层,该第四双折射层包括混合取向的液晶聚合物,液晶聚合物的取向方向是与预定的第一方向以90

°

交叉的预定的第二方向,其中,

14.堆叠第三双折射层和第四双折射层。

15.根据第三方面的一种用于双折射膜的制造方法包括:

16.第一施涂步骤:将包含可聚合液晶化合物的组合物施涂在基板的经过取向处理的取向膜上;

17.双折射层形成步骤:通过聚合可聚合液晶化合物以固定可聚合液晶化合物的取向,来形成包括混合取向的液晶聚合物的双折射层;

18.剥离步骤:从基板上剥离双折射层;以及

19.第一堆叠步骤:在液晶聚合物的取向方向相同并且液晶聚合物的倾角的上升方向相同的状态下堆叠所剥离的双折射层。

20.根据第四方面的一种用于双折射膜的制造方法包括:

21.第一施涂步骤:将包含可聚合液晶化合物的组合物施涂在基板的经过取向处理的取向膜上;

22.双折射层形成步骤:通过聚合可聚合液晶化合物以固定可聚合液晶化合物的取向,来形成包括混合取向的液晶聚合物的双折射层;

23.剥离步骤:从基板上剥离双折射层;以及

24.第二堆叠步骤:在液晶聚合物的取向方向是预定的第一方向的状态下和在液晶聚合物的取向方向是与预定的第一方向以90

°

交叉的预定的第二方向的状态下,堆叠所剥离的双折射层。

25.根据第五方面的一种用于双折射膜的制造方法包括:

26.第一施涂步骤:将包含可聚合液晶化合物的组合物施涂在基板的经过取向处理的取向膜上;

27.双折射层形成步骤:通过聚合可聚合液晶化合物以固定可聚合液晶化合物的取向,来形成包括混合取向的液晶聚合物的双折射层;

28.保护层形成步骤:在双折射层上形成保护层;

29.取向膜形成步骤:在保护层上形成在与基板的取向膜相同的方向上经过取向处理的取向膜;以及

30.第二施涂步骤:将包含可聚合液晶化合物的组合物施涂在形成于保护层上的取向膜上,其中

31.重复保护层形成步骤、取向膜形成步骤、第二涂覆步骤和双折射层形成步骤。

32.根据第六方面的一种显示设备包括:

33.以上描述的双折射膜;

34.显示面板,该显示面板包括所布置的多个像素,双折射膜设置在显示面板的显示表面侧上;以及

35.偏振开关元件,该偏振开关元件设置在显示面板和双折射膜之间,在偏振方向为预定的第三方向的第一线性偏振光和偏振方向与第一线性偏振光的偏振方向正交的第二线性偏振光之间切换从显示面板出射的光,并且将光发射在双折射膜上,其中

36.偏振开关元件将第一线性偏振光和第二线性偏振光中的一个作为普通光发射在

双折射膜上,并将第一线性偏振光和第二线性偏振光中的另一个作为非普通光发射在双折射膜上。

37.应当理解的是,前面的整体性描述和下面的详细描述两者是示例性和解释性的,并不限制本公开。

38.根据本公开,堆叠包括具有较大折射各向异性的液晶聚合物的双折射层,并且由此,可以减小双折射膜的厚度。

附图说明

39.当结合以下附图考虑以下详细描述时,可以获得对本技术更完整的理解,在附图中:

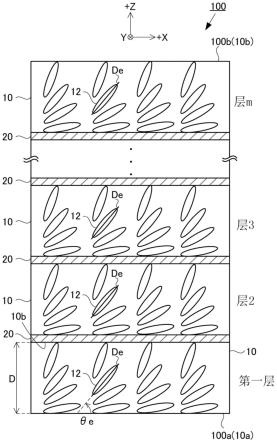

40.图1是示出根据实施例1的双折射膜的横截面的示意图;

41.图2是从上方观察的根据实施例1的第一双折射层的示意图;

42.图3是图2中示出的第一双折射层的沿线a-a截取的截面图;

43.图4是用于解释根据实施例1的双折射膜的效果的示意图;

44.图5是用于解释根据实施例1的双折射膜的效果的示意图;

45.图6是示出在根据实施例1的第一双折射层中非普通光的折射角对非普通光轴的角度的依赖性,以及在由石英制成的双折射板中非普通光的折射角对非普通光轴的角度的依赖性的图;

46.图7是示出用于根据实施例1的双折射膜的制造方法的流程图;

47.图8是用于解释根据实施例1的第一施涂步骤的示意图;

48.图9是用于解释根据实施例1的剥离步骤的示意图;

49.图10是示出根据实施例2的双折射膜的横截面的示意图;

50.图11是示出用于根据实施例2的双折射膜的制造方法的流程图;

51.图12是用于解释根据实施例2的保护层形成步骤的示意图;

52.图13是用于解释根据实施例2的取向膜形成步骤的示意图;

53.图14是用于解释根据实施例2的第二施涂步骤的示意图;

54.图15是示出根据实施例3的双折射膜的横截面的示意图;

55.图16是从上方观察的根据实施例3的第二双折射层的示意图;

56.图17是图16中示出的第二双折射层的沿线b-b截取的截面图;

57.图18是用于解释根据实施例3的第一双折射层和第二双折射层的堆叠的示意图;

58.图19是用于解释根据实施例3的第一堆叠步骤的示意图;

59.图20是用于解释根据实施例3的第一堆叠步骤的示意图;

60.图21是用于解释根据实施例3的第一堆叠步骤的示意图;

61.图22是示出根据实施例4的双折射膜的横截面的示意图;

62.图23是示出根据实施例4的第四双折射层的横截面的示意图;

63.图24是用于解释根据实施例4的双折射膜的效果的示意图;

64.图25是用于解释根据实施例4的双折射膜的效果的俯视图;

65.图26是示出用于根据实施例4的双折射膜的制造方法的流程图;

66.图27是示出根据实施例5的显示设备的示意图;

67.图28是示出根据实施例5的显示面板的平面图;

68.图29是示出根据实施例5的光学偏移的像素的示意图;

69.图30是示出了根据经修改的示例的双折射膜的横截面的示意图;

70.图31是示出了根据经修改的示例的双折射膜的横截面的示意图;

71.图32是示出了根据经修改的示例的第四双折射层的横截面的示意图;

72.图33是示出了根据经修改的示例的双折射膜的横截面的示意图;

73.图34是示出根据经修改的示例的显示设备的示意图;

74.图35是示出根据经修改的示例的显示面板的平面图;以及

75.图36是示出根据经修改的示例的光学偏移的像素的示意图。

具体实施方式

76.在下文中,在参照附图的同时描述根据各种实施例的双折射膜和显示设备。

77.实施例1

78.参照图1至图7描述根据本实施例的双折射膜100。如图1所示,双折射膜100包括光进入的第一主表面100a、和在与第一主表面100a相对的侧部上的第二主表面100b。从第一主表面100a进入的光从第二主表面100b出射。双折射膜100包括多个第一双折射层10和粘合剂层20。双折射膜100通过堆叠其间设置有粘合剂层20的多个第一双折射层10形成。如图1所示,在本实施例的双折射膜100中,堆叠m个层第一双折射层10(其中m是2或更大的自然数,例如m=40至400)。在本说明书中,为了便于理解,给出了这样的描述,其中,在图1中,双折射膜100的右方向(纸面上的右方向)称为“+x方向”,上方向(纸面上的上方向)称为“+z方向”,以及垂直于+x方向和+z方向的方向(纸面上的深度方向)称为“+y方向”。附加地,为了便于理解,图1中省略了双折射层的阴影。另外,为了便于理解,在下面的附图中有时也省略了双折射层的阴影。

79.第一双折射层10包括光进入的第一主表面10a和在与第一主表面10a相对的侧部上的第二主表面10b。从第一主表面10a进入的光从第二主表面10b出射。第一双折射层10由混合取向的液晶聚合物形成。在一个示例中,第一双折射层10的厚度d从0.5μm到3μm。

80.在这种情况下,术语“液晶聚合物”是指通过取向可聚合液晶化合物12(即,包括可聚合基团的液晶化合物)并且然后聚合可聚合液晶化合物12而形成的聚合物材料(聚合物)。附加地,短语“液晶聚合物的取向方向”是指通过将经取向并形成液晶聚合物的可聚合液晶化合物12的非普通光轴de投影在第一双折射层10的第一主表面10a上而获得的图像14的第一主表面10a内的方向。短语“液晶聚合物的倾角θe”是指相对于第一双折射层10的第一主表面10a取向并形成液晶聚合物的可聚合液晶化合物12的非普通光轴de的斜率。

81.术语“混合取向”是指可聚合液晶化合物12相对于第一双折射层10的第一主表面10a的斜率(即,液晶聚合物的倾角θe)连续变化的取向。注意,在本实施例中,给出了其中可聚合液晶化合物12被描述为形成向列层的棒状可聚合液晶化合物的示例。

82.如图2和图3所示,第一双折射层10的液晶聚合物在x方向上被取向。附加地,液晶聚合物的倾角θe相对于第一主表面10a(+x方向)在+z方向上上升,并且从第一主表面10a朝向第二主表面10b连续增加。在一个示例中,液晶聚合物的倾角θe从2

°

到70

°

。注意,可聚合液晶化合物12的普通光轴do平行于y方向。

83.如图1所示,双折射膜100通过在其中液晶聚合物的取向方向相同并且液晶聚合物的倾角θe的上升方向也相同的状态下堆叠第一双折射层10而形成。具体而言,在被堆叠并形成双折射膜100的第一双折射层10中,液晶聚合物被取向在x方向上,并且液晶聚合物的倾角θe相对于第一主表面10a(+x方向)在+z方向上上升。附加地,在本实施例中,液晶聚合物的倾角θe从第一双折射层10的第一主表面10a朝向第一双折射层10的第二主表面10b连续增大。

84.粘合剂层20被定位在第一双折射层10之间,并将一个第一双折射层10的第二主表面10b粘合到另一第一双折射层10的第一主表面10a。粘合剂层20是热固性粘合剂、紫外线(uv)可固化粘合剂等。

85.接下来,描述双折射膜100的效果。在第一双折射层10中,液晶聚合物的倾角θe(可聚合液晶化合物的非普通光轴de)相对于第一主表面10a(+x方向)连续变化,并且由此,图4中示出的第一双折射层10的非普通光轴fde总体上可以被认为是倾斜液晶聚合物相对于第一主表面10a(+x方向)的倾角θe的平均值θ。同时,第一双折射层10的普通光轴总体上平行于第一主表面10a(y方向)。注意,在下文中,第一双折射层10的非普通光轴fde总体上被称为第一双折射层10的非普通光轴fde。附加地,第一双折射层10的非普通光轴fde相对于第一主表面10a(+x方向)的角度被称为θ。另外,第一双折射层10的普通光轴总体上被称为第一双折射层10的普通光轴。

86.在本实施例中,第一双折射层10的非普通光轴fde相对于+x方向倾角度θ,并且由此,如图4所示,当非普通光垂直地进入双折射膜100的第一主表面100a(平行于z方向)时,双折射膜100的第二主表面100b上的非普通光的出射位置在+x方向上偏移了与距第一主表面100a上的入射位置的距离l1相对应的量。然而,当普通光垂直于双折射膜100的第一主表面100a进入时,普通光直接进入双折射膜100中。因此,当普通光和非普通光在第一主表面100a的相同位置p1处进入时,当从第二主表面100b侧上方观看时,如图5所示,普通光从与位置p1相同的位置p2出射,并且非普通光从在+x方向上偏移了对应于距位置p1的距离l1的量的位置p3出射。具体而言,双折射膜100可以在+x方向上将在第一主表面100a的相同位置(位置p1)处进入的普通光和非普通光的从第二主表面100b的出射位置(即,位置p2和位置p3)偏移对应于距离l1的量。在此,当ne是液晶聚合物的非普通光折射率,no是液晶聚合物的普通光折射率,θ是液晶聚合物相对于第一主表面10a(x方向)的倾角θe的平均值(即,第一双折射层10的非普通光轴fde相对于第一主表面10a的角度θ),α是第一双折射层10的非普通光轴fde相对于+z方向的角度,β是非普通光的折射角(在+z方向和经折射的非普通光之间形成的角度),以及d是第一双折射层10的厚度,距离l1由下面的等式(1)至(3)表示。

87.l1=m

×d×

tanβ

ꢀꢀ

(1)

[0088][0089]

α=90-θ

ꢀꢀ

(3)

[0090]

从等式(1)至(3)可以清楚地看出,通过增加折射率各向异性δn(δn=ne-no),可以增大非普通光的折射角β(tanβ),并且可以减小获得距离l1所需的双折射膜100的厚度。由于第一双折射层10由包括具有较大折射率各向异性δn(例如,δn=0.12至0.30)的可聚合液晶化合物12的液晶聚合物形成,所以通过堆叠第一双折射层10形成的双折射膜100的

厚度可以被制成比由石英(δn=0.0092)、铌酸锂(δn=-0.083)等制成的双折射板的厚度更薄。

[0091]

例如,图6是示出第一双折射层10中非普通光的折射角β对非普通光轴fde的角度θ(可聚合液晶化合物12的折射率各向异性δn=0.12、0.15)的依赖性,以及由石英制成的双折射板(δn=0.0092)中非普通光的折射角β对非普通光轴的角度θc(非普通光轴相对于+x方向的角度)的依赖性的图。这些依赖性根据等式(2)和(3)获得。如图6所示,与石英制成的双折射板中相比,在由具有较大的折射率各向异性δn的可聚合液晶化合物12形成的第一双折射层10中,非普通光的折射角β可以增大得更多。也就是说,可以减小获得距离l1所需的双折射膜100的厚度。

[0092]

如图6所示,非普通光的折射角β相对于非普通光轴fde的角度θ具有最大值。因此,优选的是,第一双折射层10是混合取向的,从而具有使非普通光的折射角β最大化的非普通光轴fde的角度θ(即,液晶聚合物的倾角θe的平均值θ)。利用这种配置,双折射膜100的厚度可以最大程度地减小。

[0093]

接下来,参照图7至图9的同时描述用于双折射膜100的制造方法。图7是示出用于双折射膜100的制造方法的流程图;用于双折射膜100的制造方法包括:第一施涂步骤:将包含可聚合液晶化合物12的组合物36施涂在基板30的经过取向处理的取向膜34a上(步骤s100);双折射层形成步骤:通过聚合可聚合液晶化合物12以固定可聚合液晶化合物12的取向,来形成包括混合取向的液晶聚合物的双折射层10(步骤s110);剥离步骤:从基板30上剥离双折射层10(步骤s120);以及第一堆叠步骤:在液晶聚合物的取向方向相同并且液晶聚合物的倾角θe的上升方向相同的状态下堆叠所剥离的双折射层10(步骤s130)。

[0094]

在步骤s100中,如图8所示,包括可聚合液晶化合物12的组合物36被施涂在基板30的取向膜34a上。在一个示例中,使用分配器将组合物36施涂在取向膜34a上。

[0095]

基板30包括树脂膜32和取向膜34a。取向膜34a经受取向处理(例如,摩擦处理),用于在x方向上取向可聚合液晶化合物12。在一个示例中,树脂膜32由丙烯酸树脂形成。在一个示例中,取向膜34a由聚酰亚胺形成。组合物36包括可聚合液晶化合物12、uv聚合引发剂等。组合物36可以包括多种类型的可聚合液晶化合物12,并且另外,可以包括不聚合的液晶化合物、不具有液晶特性的单体等。在本实施例中,包含在组合物36中的可聚合液晶化合物12接触空气和已经经历x方向取向处理的取向膜34a。可聚合液晶化合物12具有垂直于空气界面取向的特性。因此,在取向膜34a界面侧上,可聚合液晶化合物12相对于取向膜34a的表面以接近水平的角度取向,并且相对于取向膜34a的表面朝向空气界面侧连续上升。也就是说,可聚合液晶化合物12是混合取向的。

[0096]

在步骤s110中,利用uv光来照射被施涂在取向膜34a上的组合物36,以聚合可聚合液晶化合物12并固定可聚合液晶化合物12的混合取向。结果,包括混合取向的液晶聚合物的第一双折射层10形成在取向膜34a上。

[0097]

在步骤s120中,首先,使用粘合剂将基板30固定在表面板40上。然后,例如,如图9所示,将设置有粘合剂层的表面的剥离辊42压靠在所形成的第一双折射层10上,以将第一双折射层10卷绕在剥离辊42上,从而从基板30上剥离第一双折射层10。

[0098]

在步骤s130中,将uv可固化粘合剂施涂到第一双折射层10的第二主表面10b,并且在液晶聚合物的取向方向相同并且液晶聚合物的倾角θe的上升方向相同的状态下堆叠m个

层第一双折射层10。然后,在厚度方向上按压所堆叠的m个层第一双折射层10,并且还固化uv可固化粘合剂。因此,可以制造双折射膜100。

[0099]

如上所述,在双折射膜100中,在液晶聚合物的取向方向相同并且液晶聚合物的倾角的上升方向相同的状态下堆叠第一双折射层10。由于第一双折射层10由包括具有大的折射率各向异性δn的可聚合液晶化合物12的液晶聚合物形成,所以双折射膜100的厚度可以被制成比由石英、铌酸锂等制成的双折射板的厚度更薄。双折射膜100可以在+x方向上将在第一主表面100a的相同位置处进入的普通光和非普通光的从第二主表面100b的出射位置偏移对应于距离l1的量。

[0100]

实施例2

[0101]

在实施例1的双折射膜100中,第一双折射层10被堆叠为在其间设置有粘合剂层20。其中代替粘合剂层20,双折射膜100可以包括保护层46和取向膜34b的配置是可能的。

[0102]

如图10所示,本实施例的双折射膜100包括多个第一双折射层10、保护层46和取向膜34b。堆叠多个第一双折射层10,其中保护层46和取向膜34b设置在其间。本实施例的双折射膜100的其他配置与实施例1的双折射膜100的配置相同,并且由此,描述保护层46和取向膜34b。

[0103]

保护层46设置在第一双折射层10的第二主表面10b上。保护层46保护第一双折射层10免受取向膜34b的溶剂的影响。在一个示例中,保护层46是丙烯酸树脂层。

[0104]

本实施例的取向膜34b形成在保护层46上。与实施例1的取向膜34a一样,本实施例的取向膜34b使可聚合液晶化合物12在x方向上取向。

[0105]

接下来,参照图10至图12的同时描述用于本实施例的双折射膜100的制造方法。图11是示出本实施例的用于双折射膜100的制造方法的流程图,本实施例的用于双折射膜100的制造方法包括:第一施涂步骤:将包含可聚合液晶化合物12的组合物36施涂在基板30的在经过取向处理的取向膜34a上(步骤s100);以及双折射层形成步骤:通过聚合可聚合液晶化合物12以固定可聚合液晶化合物12的取向,来形成包括混合取向的液晶聚合物的双折射层10(步骤s110)。本实施例的用于双折射膜100的制造方法还包括:确定是否堆叠了m个层第一双折射层10的步骤(步骤s200);保护层形成步骤:在第一双折射层10上形成保护层46(步骤s210);取向膜形成步骤:在保护层46上形成在与基板30的取向膜34a相同的方向上经过取向处理的取向膜34b(步骤s220);以及第二施涂步骤:将包括可聚合液晶化合物12的组合物36施涂在形成于保护层46上的取向膜34b上(步骤s230)。在本实施例中,重复步骤s210至s230和步骤s110。

[0106]

本实施例的第一施涂步骤(步骤s100)和双折射层形成步骤(步骤s110)与实施例1的第一施涂步骤(步骤s100)和双折射层形成步骤(步骤s110)相同。

[0107]

在本实施例中,首先,实行步骤s100和s110,并且形成第一层第一双折射层10。

[0108]

在步骤s200中,首先,对步骤s110已经执行的次数进行计数。当步骤s110已经执行的次数小于m次时,确定没有堆叠m个层第一双折射层10(步骤s200:否)。当确定没有堆叠m个层时,执行步骤s210的制造处理,并且堆叠第二层和随后的层的第一双折射层10。当已经执行步骤s110的次数是m次时,确定堆叠了m个层第一双折射层10,并且制造处理结束。

[0109]

在步骤s210中,uv可固化丙烯酸树脂被施涂在所形成的第一双折射层10上。接下来,如图12所示,利用uv来照射所施涂的uv可固化丙烯酸树脂,以在第一双折射层10上形成

保护层46。

[0110]

在步骤s220中,在保护层46上施涂取向膜34b,并且烘烤所施涂的取向膜34b以去除取向膜34b的溶剂。接下来,保护层46上的取向膜34b在与基板30的取向膜34a相同的方向(即,x方向)上经受取向处理。结果,如图13所示,经受取向处理的取向膜34b形成在保护层46上。

[0111]

在步骤s230中,使用与步骤s100中相同的方法,将组合物36施涂在保护层46上形成的取向膜34b上。由于形成在保护层46上的取向膜34b受到与基板30的取向膜34a相同的取向处理,所以组合物36中包含的可聚合液晶化合物12与第一双折射层10的第一层相同地取向,如图14所示。因此,通过在步骤s110中聚合可聚合液晶化合物12,在液晶聚合物的取向方向相同并且液晶聚合物的倾角θe的上升方向相同的状态下堆叠第一双折射层10。在步骤s230之后,执行步骤s110的制造处理。

[0112]

因此,可以制造本实施例的双折射膜100。注意,在堆叠m个层第一双折射层10之后,可以从基板30剥离双折射膜100。

[0113]

在本实施例中,不需要在每次形成第一双折射层10时从基板30剥离第一双折射层10。由此,双折射膜100可以利用较少的步骤容易地制造。在本实施例中,如在实施例1中那样,由于第一双折射层10由包括具有大的折射率各向异性δn的可聚合液晶化合物12的液晶聚合物形成,所以双折射膜100的厚度可以被制成比由石英、铌酸锂等制成的双折射板的厚度更薄。附加地,本实施例的双折射膜100可以在+x方向上将在第一主表面100a的相同位置处进入的普通光和非普通光从第二主表面100b的出射位置偏移对应于距离l1的量。

[0114]

实施例3

[0115]

实施例1和实施例2的双折射膜100通过堆叠多个第一双折射层10形成。其中通过堆叠第一双折射层10和第二双折射层50来形成双折射膜100的配置是可能的。

[0116]

本实施例的双折射膜100包括第一双折射层10、粘合剂层20和第二双折射层50。如图15所示,本实施例的双折射膜100是通过交替堆叠其间设置有粘合剂层20的第一双折射层10和第二双折射层50而形成。堆叠总共m个层第一双折射层10和第二双折射层50(m/2个层第一双折射层10和m/2个层第二双折射层50)。

[0117]

本实施例的第一双折射层10与实施例1的第一双折射层10相同,并且由此,描述第二双折射层50以及第一双折射层10和第二双折射层50的堆叠。

[0118]

如图15所示,第二双折射层50包括光进入的第一主表面50a和在与第一主表面50a相对的侧部上的第二主表面50b。从第一主表面50a进入的光从第二主表面50b出射。与第一双折射层10一样,第二双折射层50由混合取向的液晶聚合物形成。在本实施例中,第二双折射层50的厚度d与第一双折射层10的厚度d相同。附加地,第二双折射层50和第一双折射层10由相同的组合物36形成。

[0119]

如图16和图17所示,与第一双折射层10一样,第二双折射层50的液晶聚合物在x方向上被取向,并且液晶聚合物的倾角θe相对于+x方向在+z方向上上升。同时,液晶聚合物的倾角θe从第一主表面50a朝向第二主表面50b连续减小。当在xz平面上以横截面观察时,第二双折射层50对应于通过点对称地移动第一双折射层10而获得的层。因此,第二双折射层50的液晶聚合物的倾角θe的平均值θ等于第一双折射层10的液晶聚合物的倾角θe的平均值θ。

[0120]

在本实施例中,如图15所示,第一双折射层10和第二双折射层50在液晶聚合物的取向方向相同并且液晶聚合物的倾角θe的上升方向相同的状态下交替堆叠,与实施例1的第一双折射层10相同。另外,第一双折射层10的液晶聚合物的倾角θe的平均值θ和第二双折射层50的液晶聚合物的倾角θe的平均值θ是相等的。因此,与实施例1的双折射膜100一样,本实施例的双折射膜100可以将在第一主表面100a的相同位置处进入的普通光和非普通光从第二主表面100b的出射位置偏移对应于距离l1的量。另外,由于第一双折射层10的第二主表面10b和第二双折射层50的第一主表面50a附近的液晶聚合物的倾角θe的值与第二双折射层50的第二主表面50b和第一双折射层10的第一主表面10a(它们通过粘合剂层20彼此粘合)附近的液晶聚合物的倾角θe的值基本上相等,所以可以抑制发生在各层之间的入射光散射。

[0121]

接下来,参照图18至图21的同时描述用于本实施例的双折射膜100的制造方法。本实施例的双折射膜100可以通过折叠第一双折射层10来制造,使得液晶聚合物的取向方向与x方向相匹配。与实施例1的制造方法一样,本实施例的用于双折射膜100的制造方法包括第一施涂步骤(步骤s100)、双折射层形成步骤(步骤s110)、剥离步骤(步骤s120)和第一堆叠步骤(s130)。在本实施例中,通过执行步骤s100至s120,形成从基板30剥离的一个片状第一双折射层10。由于本实施例的步骤s100至s120与实施例1的步骤s100至s120相同,所以描述本实施例的第一堆叠步骤(步骤s130)。

[0122]

在步骤s130中,折叠从基板30剥离的一个片状第一双折射层10,使得液晶聚合物的取向方向与x方向相匹配,并且第一主表面10a和所折叠的第一主表面10a,或者第二主表面10b和所折叠的第二主表面10b彼此粘合。如图18所示,由于第二双折射层50对应于通过点对称移动第一双折射层10获得的层,所以通过折叠片状第一双折射层10使得液晶聚合物的取向方向与x方向相匹配,可以在液晶聚合物的取向方向相同且液晶聚合物的倾角θe的上升方向相同的状态下交替堆叠第一双折射层10和第二双折射层50。

[0123]

具体而言,首先,如图19所示,将粘合剂62施涂到设置在表面板40上的片状第一双折射层10的边缘的上表面(第二主表面10b)。施涂具有对应于双折射膜100在x方向上的长度的宽度的粘合剂62。然后,如图20所示,将第一双折射层10折叠在粘合剂62上,使得液晶聚合物的取向方向与x方向相匹配。结果,第二主表面10b和所折叠的第二主表面10b经由粘合剂62彼此粘合。接下来,将粘合剂62施涂在第一双折射层10的上表面(第一主表面10a)上,并且如图21所示,将第一双折射层10在先前的折叠相反的方向上折叠。结果,第一主表面10a和所折叠的第一主表面10a经由粘合剂62彼此粘合。通过重复以上描述的粘合剂62的施涂和第一双折射层10的折叠,可以在液晶聚合物的取向方向相同并且液晶聚合物的倾角θe的上升方向相同的状态下交替堆叠第一双折射层10和第二双折射层50。

[0124]

在厚度方向上按压所堆叠的第一双折射层10和第二双折射层50并固化粘合剂62之后,去除多余的弯曲部分。因此,可以制造本实施例的双折射膜100。

[0125]

如上所述,本实施例的双折射膜100通过在液晶聚合物的取向方向相同且液晶聚合物的倾角θe的上升方向相同的状态下交替堆叠其中液晶聚合物的倾角θe连续增大的第一双折射层10和其中液晶聚合物的倾角θe连续减小的第二双折射层50而形成。通过折叠一个片状第一双折射层10使得液晶聚合物的取向方向相匹配来堆叠第一双折射层10和第二双折射层50。因此,本实施例的双折射膜100可以利用较少的步骤容易地制造。

[0126]

与实施例1一样,在本实施例中,双折射膜100的厚度可以被制成比由石英、铌酸锂等制成的双折射板的厚度更薄。另外,与实施例1的双折射膜100一样,本实施例的双折射膜100可以在+x方向上将在第一主表面100a的相同位置处进入的普通光和非普通光从第二主表面100b的出射位置偏移对应于距离l1的量。

[0127]

实施例4

[0128]

在实施例1至3中,在液晶聚合物的取向方向相同的状态下堆叠第一双折射层10或第一双折射层10和第二双折射层50。其中在液晶聚合物的取向方向以90

°

交叉的状态下堆叠双折射层的配置是可能的。

[0129]

本实施例的双折射膜100包括第三双折射层70、粘合剂层20和第四双折射层80。如图22所示,本实施例的双折射膜100是通过交替堆叠其间设置有粘合剂层20的第三双折射层70和第四双折射层80而形成。在本实施例中,第三双折射层70的液晶聚合物在预定的第一方向(x方向)上被取向,并且第四双折射层80的液晶聚合物在与预定的第一方向以90

°

交叉的预定的第二方向(y方向)上被取向。堆叠总共m个层第三双折射层70和第四双折射层80(m/2个层第三双折射层70和m/2个层第四双折射层80)。本实施例的粘合剂层20与实施例1的粘合剂层20相同,并且由此描述第三双折射层70和第四双折射层80。

[0130]

第三双折射层70具有与实施例1的第一双折射层10相同的配置。具体而言,第三双折射层70的液晶聚合物在x方向(预定的第一方向)上被取向。附加地,液晶聚合物的倾角θe相对于+x方向在+z方向上上升,并且从第一主表面70a朝向第二主表面70b连续增大。

[0131]

第四双折射层80包括光进入的第一主表面80a和在与第一主表面80a相对的侧部上的第二主表面80b。从第一主表面80a进入的光从第二主表面80b出射。与实施例1的第一双折射层10一样,第四双折射层80由混合取向的液晶聚合物形成。在本实施例中,第四双折射层80的厚度d与第三双折射层70的厚度d相同。

[0132]

如图22和图23所示,第四双折射层80的液晶聚合物在y方向(预定的第二方向)上被取向。附加地,液晶聚合物的倾角θe相对于-y方向在+z方向上升,并且从第一主表面80a朝向第二主表面80b连续增大。注意,第三双折射层70的液晶聚合物的倾角θe的平均值θ和第四双折射层80的液晶聚合物的倾角θe的平均值θ是相等的。

[0133]

接下来,描述本实施例的双折射膜100的效果。

[0134]

在第三双折射层70中,与实施例1的第一双折射层10一样,第三双折射层70的非普通光轴fde总体上可以被视为相对于+x方向倾斜液晶聚合物的倾角θe的平均值θ。第三双折射层70的普通光轴总体上平行于y方向。同时,在第四双折射层80中,第三双折射层70的非普通光轴fde总体上可以被视为相对于-y方向倾斜液晶聚合物的倾角θe的平均值θ。第四双折射层80的普通光轴总体上平行于x方向。

[0135]

因此,当偏振方向为x方向的线性偏振光pl1垂直进入本实施例的双折射膜100的第一主表面100a时,线性偏振光pl1被第三双折射层70折射,而不被第四双折射层80折射,如图24所示。而且,偏振方向是x方向的线性偏振光pl1在第二主表面100b上的出射位置在+x方向上偏移了对应于距第一主表面100a上的进入位置的距离l2的量。在此,距离l2由下面的等式(4)和上面的等式(2)和(3)表示。

[0136]

[0137]

同时,当偏振方向为y方向的线性偏振光pl2垂直进入本实施例的双折射膜100的第一主表面100a时,线性偏振光pl2被第四双折射层80折射,而不被第三双折射层70折射。而且,偏振方向为+y方向的线性偏振光pl2在第二主表面100b上的出射位置在-y方向上偏移了对应于距第一主表面100a上的进入位置的距离l2的量。

[0138]

如上所述,偏振方向是x方向的线性偏振光pl1的出射位置在+x方向上偏移了距离l2。同时,偏振方向是y方向的线性偏振光pl2的出射位置在-y方向上偏移了距离l2。因此,当线性偏振光pl1和线性偏振光pl2在第一主表面100a的相同位置p4处进入时,当从第二主表面100b侧上方观看时,如图25所示,线性偏振光pl1从在+x方向上偏移了对应于距位置p4距离l2的量的位置p5出射,并且线性偏振光pl2从在-y方向上偏移了对应于距位置p4距离l2的量的位置p6出射。在本实施例中,由于第三双折射层70的层数和第四双折射层80的层数相等,所以本实施例的双折射膜100可以将线性偏振光pl1和线性偏振光pl2的出射位置(具体而言,位置p5和位置p6)从第二主表面100b偏移对应于由下面的等式(5)表示的距离l3的量。

[0139][0140]

接下来,描述用于本实施例的双折射膜100的制造方法。图26是示出本实施例的用于双折射膜100的制造方法的流程图。用于双折射膜100的制造方法包括第一施涂步骤(步骤s100)、双折射层形成步骤(步骤s110)、剥离步骤(步骤s120)、以及第二堆叠步骤:在液晶聚合物的取向方向是预定的第一方向的状态下和在液晶聚合物的取向方向是与预定的第一方向以90

°

交叉的预定的第二方向的状态下,堆叠所剥离的第三双折射层70(步骤s300)。在本实施例中,通过执行步骤s100至s120来形成从基板30剥离的第三双折射层70。由于本实施例的步骤s100至s120与实施例1的步骤s100至s120相同,所以描述本实施例的第二堆叠步骤(步骤s300)。

[0141]

步骤s300包括:设置第三双折射层70使得液晶聚合物的取向方向与x方向(预定的第一方向)相匹配的步骤(步骤s305)、使用uv可固化粘合剂将液晶聚合物的取向方向与y方向(预定的第二方向)相匹配的第三双折射层70作为第四双折射层80堆叠在第三双折射层70上的步骤(步骤s310)、确定是否堆叠了总共m个层的第三双折射层70和第四双折射层80的步骤(步骤s320)、使用uv可固化粘合剂将液晶聚合物的取向方向与x方向相匹配的第三双折射层70堆叠在液晶聚合物的取向方向与y方向相匹配的第三双折射层70(即,第四双折射层80)上的步骤(步骤s330)、以及固化uv可固化粘合剂的步骤(步骤s340)。

[0142]

在步骤s305中,设置第一层(m=1)的第三双折射层70,使得液晶聚合物的取向方向与x方向相匹配。

[0143]

在步骤s310中,首先,在第三双折射层70的第二主表面70b上施涂uv可固化粘合剂。接下来,液晶聚合物的取向方向与y方向相匹配的第三双折射层70作为第四双折射层80堆叠在所施涂的uv可固化粘合剂上。

[0144]

在步骤s320中,首先,对步骤s310已经执行的次数进行计数。当步骤s310已经执行的次数小于m/2次时,确定没有堆叠总共m个层第三双折射层70和第四双折射层80(步骤s320:否)。当确定没有堆叠总共m个层时,执行步骤s330的制造处理,并且堆叠第三双折射层70。当已经执行步骤s310的次数是m/2次时,确定堆叠了总共m个层的第三双折射层70和第四双折射层80(步骤s320:是)。当确定堆叠了总共m个层时,执行步骤s340的制造处理,并

且固化uv可固化粘合剂。

[0145]

在步骤s330中,在液晶聚合物的取向方向与y方向相匹配的第三双折射层70(第四双折射层80)上施涂uv可固化粘合剂。接下来,将液晶聚合物的取向方向与x方向相匹配的第三双折射层70堆叠在所施涂的uv可固化粘合剂上。在步骤s330之后,执行步骤s310的制造处理。

[0146]

在步骤s340中,在厚度方向上按压所堆叠的总共m个层的第三双折射层70和第四双折射层80,并且还固化uv可固化粘合剂。因此,可以制造本实施例的双折射膜100。

[0147]

如上所述,利用本实施例的双折射膜100,液晶聚合物在x方向(预定的第一方向)上取向的第三双折射层70和液晶聚合物在y方向(预定的第二方向)上取向的第四双折射层80交替堆叠。由于第三双折射层70和第四双折射层80由包括具有较大折射率各向异性δn的可聚合液晶化合物12的液晶聚合物形成,所以本实施例的双折射膜100的厚度可以被制成比由石英、铌酸锂等制成的双折射板的厚度更薄。附加地,本实施例的双折射膜100可以将偏振方向为x方向的线性偏振光pl1和偏振方向为y方向的线性偏振光pl2的出射位置偏移对应于距离l3的量。

[0148]

实施例5

[0149]

在本实施例中,描述了包括实施例1的双折射膜100的显示设备300。如图27所示,显示设备300包括显示面板400、偏振开关元件500和实施例1的双折射膜100。在本实施例中,观察者被定位在显示设备300的+z侧。平分x方向和y方向的45

°

方向对应于观察者的左右方向,与平分x方向和y方向的45

°

方向正交的方向对应于观察者的上下方向。

[0150]

在一个示例中,显示面板400被实施为由薄膜晶体管(thin film transistor,tft)有源矩阵驱动并且设置有背光的透射扭曲向列(tn)液晶显示器。如图28所示,显示面板400包括以像素间距p布置的多个像素410。当从上方观察显示设备300时,多个像素410布置在平分x方向和y方向的45

°

方向上,以及与平分x方向和y方向的45

°

方向正交的方向上。像素410包括发射红光的子像素sr、发射绿光的子像素sg和发射蓝光的子像素sb。

[0151]

显示面板400发射偏振方向是y方向(预定的第三方向)的第一线性偏振光,作为显示图像、文本等的显示光。从显示面板400发射的显示光进入偏振开关元件500。

[0152]

在一个示例中,偏振开关元件500被实施为具有90

°

的扭转角的tn液晶元件。偏振开关元件500设置在显示面板400和实施例1的双折射膜100之间。偏振开关元件500在第一线性偏振光和第二线性偏振光之间切换来自显示面板400的显示光(即,第一线性偏振光)。在此,第二线性偏振光的偏振方向是与第一线性偏振光的偏振方向(y方向)正交的x方向。而且,偏振开关元件500将显示光发射到实施例1的双折射膜100的第一主表面100a上。偏振方向为y方向的第一线性偏振光对应于实施例1的双折射膜100上的普通光。同时,偏振方向为x方向的第二线性偏振光对应于实施例1的双折射膜100上的非普通光。

[0153]

如实施例1中所述,实施例1的双折射膜100可以在+x方向上将进入第一主表面100a的普通光和非普通光从第二主表面100b的出射位置偏移对应于距离l1的量。因此,在从偏振开关元件500进入双折射膜100的光是第一线性偏振光的情况下以及在从偏振开关元件500进入双折射膜100的光是第二线性偏振光的情况下,距离l1和显示面板400的像素间距p满足下面的等式(6)以便在观察者的左右方向(平分x方向和y方向的45

°

方向)上使像素410的位置光学偏移对应于p/2的量,并且在观察者的上下方向(与平分x方向和y方向的

45

°

方向正交的方向)上光学偏移对应于p/2的量就足够了。

[0154][0155]

在本实施例中,来自显示面板400的显示光通过偏振开关元件500在第一线性偏振光和第二线性偏振光之间以时分方式切换。当来自显示面板400的显示光是第一线性偏振光时,第一线性偏振光对应于实施例1的双折射膜100上的普通光,并且由此,观察者将像素410的位置识别为显示面板400上的位置。然而,当来自显示面板400的显示光是第二线性偏振光时,第二线性偏振光对应于实施例1的双折射膜100上的非普通光,并且由此,观察者将像素410的位置识别为从显示面板400上的位置在观察者的左右方向(平分x方向和y方向的45

°

方向)上偏移对应于p/2的量并且在观察者的上下方向(与平分x方向和y方向的45

°

方向正交的方向)上偏移对应于p/2的量的位置,如图29所示。

[0156]

在本实施例中,与偏振开关元件500以时分方式将来自显示面板400的显示光切换为第一线性偏振光和第二线性偏振光的定时同步地,在显示面板400上以时分方式显示对应于由观察者识别的像素410的位置的图像。结果,显示设备300可以以增强的分辨率显示图像。

[0157]

如上所述,显示设备300可以以增强的分辨率显示图像。附加地,实施例1的双折射膜100的厚度较薄,并且由此,可以减小显示设备300的厚度。

[0158]

修改示例

[0159]

已经描述了实施例,但是在不脱离本公开的精神和范围的情况下,可以对本公开进行各种修改。

[0160]

例如,可聚合液晶化合物12不限于形成向列层的棒状可聚合液晶化合物。其中可聚合液晶化合物12是可聚合盘状液晶的配置是可能的。

[0161]

本实施例的基板30包括树脂膜32和取向膜34a,但是其中基板30包括在树脂膜32和取向膜34a之间的脱模层的配置是可能的。在一个示例中,脱模膜由硅材料形成。当基板30在树脂膜32和取向膜34a之间包括脱模层时,实施例1的第一双折射层10与取向膜34a一起剥离。

[0162]

在实施例3中,第一双折射层10和第二双折射层50交替堆叠,但是可以实施第一双折射层10和第二双折射层50的任何堆叠顺序。例如,如图30所示,其中m/2个层第二双折射层50堆叠在m/2个层第一双折射层10上的配置是可能的。附加地,如图31所示,其中堆叠多个第一双折射层10的第一层群组10a和其中堆叠多个第二双折射层50的第二层群组50a交替堆叠的配置是可能的。第一双折射层10的层数和第二双折射层50的层数可以不同。

[0163]

其中形成第一双折射层10的可聚合液晶化合物12和形成第二双折射层50的可聚合液晶化合物12是不同的配置是可能的。

[0164]

在实施例4中,第四双折射层80的液晶聚合物的倾角θe从第一主表面80a朝向第二主表面80b连续增大。如图32所示,其中第四双折射层80的液晶聚合物的倾角θe从第一主表面80a朝向第二主表面80b连续减小的配置是可能的。附加地,任何堆叠顺序可以用于第三双折射层70和第四双折射层80。例如,如图33所示,其中m/2个层第三双折射层70堆叠在m/2个层第四双折射层80上的配置是可能的。另外,第三双折射层70的层数和第四双折射层80

的层数可以不同。例如,当双折射膜100由层数为m1的第三双折射层70和层数为m2的第四双折射层80形成时(其中m1和m2是1或更大的自然数),双折射膜100可以将线性偏振光pl1和线性偏振光pl2从第二主表面100b的出射位置偏移对应于由下面的等式(7)表示的距离l4的量。

[0165][0166]

其中形成第三双折射层70的可聚合液晶化合物12和形成第四双折射层80的可聚合液晶化合物12是不同的配置是可能的。

[0167]

其中代替实施例1的双折射膜100,显示设备300可以包括实施例2至4的双折射膜100的配置是可能的。例如,如图34所示,其中显示设备300包括实施例4的显示面板400、偏振开关元件500和双折射膜100的配置是可能的。在这种情况下,显示面板400的多个像素410布置在x方向和y方向上,如图35所示。附加地,x方向对应于观察者的左右方向,并且y方向对应于观察者的上下方向。如图36所示,在从偏振开关元件500进入双折射膜100的光是第一线性偏振光的情况下以及在从偏振开关元件500进入双折射膜100的光是第二线性偏振光的情况下,距离l3和显示面板400的像素间距p满足下面的等式(8)以便在观察者的左右方向上使像素410的位置光学偏移对应于p/2的量,并且在观察者的上下方向上光学偏移对应于p/2的量就足够了。

[0168][0169]

当显示设备300包括实施例2或实施例3的双折射膜100时,显示面板400、偏振开关元件500和实施例2或实施例3的双折射膜100与实施例5中相同地进行布置。附加地,在从偏振开关元件500进入双折射膜100的光是第一线性偏振光的情况下以及在从偏振开关元件500进入双折射膜100的光是第二线性偏振光的情况下,如实施例5中那样满足下面的等式(6)以便在观察者的左右方向(平分x方向和y方向的45

°

方向)上使像素410的位置光学偏移对应于p/2的量,并且在观察者的上下方向(与平分x方向和y方向的45

°

方向正交的方向)上光学偏移对应于p/2的量就足够了。

[0170]

其中显示设备300的显示面板400被实施为有机电致发光(electro-luminescence,el)显示面板的配置是可能的。注意,当显示面板400被实施为有机el显示面板时,偏振开关元件500在显示面板400侧包括偏振板。

[0171]

出于解释的目的,前面描述了一些示例实施例。尽管前面的讨论已经呈现了具体的实施例,但是本领域技术人员将认识到,在不脱离本发明的更广泛的精神和范围的情况下,可以在形式和细节上进行改变。因此,将在说明性意义而不是限制性意义下看待说明书和附图。因此,这个详细描述不应以限制性的意义理解,并且本发明的范围仅由所包括的权利要求以及这些权利要求所赋予的等同物的全部范围来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1