一种快速响应的柔性NiOx@AgNWs电致变色薄膜及其制备方法

一种快速响应的柔性nio

x

@agnws电致变色薄膜及其制备方法

技术领域

1.本发明涉及电致变色领域,具体涉及一种快速响应的柔性nio

x

@agnws电致变色薄膜及其制备方法。

背景技术:

2.电致变色材料是一种能够在低压环境下实现颜色可逆转变的材料,进而实现对可见光及近红外光的调制。电致变色材料具有的低能耗性、无污染性以及不发光特性,使其在静态显示、智能窗户以及红外隐身等领域拥有良好的应用前景。而柔性电致变色材料在可穿戴设备及柔性显示等领域进一步展现出其发展潜力。电致变色材料主要可分为无机电致变色材料、有机电致变色以及导电聚合物等。其中,无机电致变色材料由于良好的稳定性、环境适应性以及较高的光学调制范围得到了广泛的研究。作为电致变色器(ecd)中的阴极材料,氧化钨(wo3)的研究已经成熟。而作为对电极的氧化镍由于循环稳定性差、响应速度低以及在pc/liclo4中对比度低等缺点,阻碍了其商业化的发展。而柔性ecd作为一种更为灵活的器件,对于材料的要求则更为严格,即要适应低温退火以及具有良好的弯折性能。磁控溅射作为目前生产柔性ecd的主要方法,由于对制备环境要求高,对生产设备要求严格等,使其商业化的成本较高。因此,如何开发出一种高效、简便的方法制备出能在pc/liclo4溶液中具有高光学调制范围的、能够快速响应的以及能够低温退火的柔性nio薄膜,是柔性nio薄膜能够商业化的关键。

技术实现要素:

3.本发明的目的在于提供一种快速响应的柔性nio

x

@agnws电致变色薄膜及其制备方法,可以通过制备出一种nio

x

@agnws浆料,在pen-ito基底上直接刮涂得到具有由nio

x nps和ag nws构筑的、在1mol/l pc/liclo4溶液有高电致变色性能的柔性nio

x

@agnws电致变色薄膜。

4.为实现上述目的,本发明提供如下技术方案:

5.一种快速响应的柔性nio

x

@agnws电致变色薄膜,所述电致变色薄膜由纳米颗粒以及agnws所构成,所述电致变色薄膜具有微孔结构,所述所述电致变色薄膜的颗粒平均尺寸为10-40nm。

6.优选地,在施加低电压时,所述的nio

x

@agnws电致变色薄膜在1mol/l的pc/liclo4(碳酸丙烯酯/高氯酸锂)溶液中实现黑色和淡黄色的快速转变。

7.优选地,所述的nio

x

@agnws中,nio

x

为富氧的非化学计量比氧化镍纳米颗粒(nio

x nps),其初始态为纯黑色。

8.一种所述的快速响应的柔性niox@agnws电致变色薄膜的制备方法,所述方法包括以下步骤:

9.(1)将pen-ito(聚对苯二甲酸乙二醇酯掺铟氧化锡)基底去除保护膜后,固定在氧化铝基板上;

10.(2)制备nio

x

nps前驱体:配置2-6mol/l的硝酸镍乙醇溶液,配置naoh水溶液,所述naoh水溶液的浓度比硝酸镍乙醇溶液的浓度低0.05-0.4mol/l,将naoh水溶液缓慢滴加在硝酸镍乙醇溶液中,得到绿色沉淀;

11.(3)将步骤(2)中得到的绿色沉淀离心并用去离子水清洗,然后进行干燥;

12.(4)制备nio

x nps粉末:将步骤(3)中得到的产物充分研磨,然后煅烧,得到黑色niox nps粉末;

13.(5)将步骤(4)中得到的产物分散在乙醇和水的混合液中,分散量为15-45mg/ml;

14.(6)将步骤(5)中得到的分散液充分搅拌和超声后,加入agnws,得到niox@agnws分散液;

15.(7)将步骤(6)中得到的nio

x

@agnws分散液在搅拌条件下进行加热,蒸发掉一定体积的溶液,得到粘稠的nio

x

@agnws电致变色浆料;

16.(8)将步骤(7)得到的浆料在微电子打印机中均匀涂覆在pen-ito基底上,并在加热平台上煅烧,自然冷却后得到黑色透明的快速响应的柔性nio

x

@agnws电致变色薄膜。

17.优选地,所述步骤(1)中,采用厚度为20-40μm的聚乙酰亚胺胶带将pen-ito基底固定在氧化铝基板;

18.pen-ito基底在撕去保护膜后需在50-200w的uv清洗机中清洗5-10min。

19.优选地,所述步骤(2)中,滴加速度为0.2-0.8ml/s。

20.优选地,所述步骤(3)中,去离子水清洗离心的次数为2-4次;

21.离心速度在5000-10000r/min;

22.干燥温度为60-80℃,干燥时间为12-18h。

23.优选地,所述步骤(4)中,煅烧温度为270-350℃,升温速率为1-10℃/min,保温时间为60-180min;

24.所述步骤(5)中,乙醇和水的混合液的配置需先添加去离子水再添加乙醇,乙醇和水的体积比为0.5-2。

25.优选地,所述步骤(6)中,agnws直径为28-32nm,长度为2-20μm,添加的agnws的质量百分数为0.1%-4%;

26.所述步骤(7)中,加热温度为55-75℃,溶液蒸发的体积为65%-85%,搅拌的转速为100-400r/min。

27.优选地,所述步骤(8)中,微电子打印机的刮涂高度为20-40μm,涂覆的速度为1-10mm/s;

28.煅烧时间为0.5-1.5h,煅烧温度为120-180℃,升温速率为2-10℃/min。

29.与现有技术相比,本发明的有益效果是:

30.1、本发明将商业的agnws和氧过量的非化学计量比nio

x

nps制备成可用于刮涂的电致变色浆料,通过微电子打印机将浆料均匀涂覆在pen-ito基底上,制备出由nio

x

nps和agnws构筑的、具有微孔结构的柔性电致变色薄膜,微孔结构具有更大的比表面积,增加了离子的结合位点,缩短了离子的扩散路径,同时,agnws的存在增加了薄膜的导电性,加快了反应动力学过程,提高提高柔性薄膜对比度和响应速度。

31.2、氧过量的非化学计量比nio

x

nps具有大量的镍空位,使其能够在1mol/l pc/liclo4溶液中拥有良好的电致变色性能,能与氧化钨形成互补器件;其次,本发明制备的柔

性电致变色薄膜拥有较高的褪色态透过率(90.92%)和较低的着色态透过率(43.01%),光学调制范围达到了47.91%,可以在不同电压下实现黑色和淡黄色的快速可逆转变(着色3.0s/褪色1.0s),可用于柔性可穿戴电子设备及柔性显示等。

32.3、本发明所制备的薄膜在低温退火下仍具有优异的电致变色性能,且疏松的纳米颗粒结构使其更加适应柔性薄膜在弯折时产成的应力效果,具有更高的抗弯曲疲劳寿命。

33.4、本发明的制备方法具有工艺简单、厚度可控、成本低等特点,有利于工业化大规模生产。

附图说明

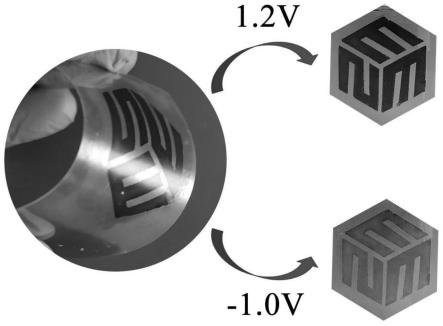

34.图1为本发明中实施例所制备柔性nio

x

@agnws电致变色薄膜的实物图及其在1mol/l pc/liclo4中施加正负电压时的实物图;

35.图2为本发明中实施例所制备的nio

x

nps粉末的x射线衍射图;

36.图3为本发明中实施例所制备的柔性nio

x

@agnws电致变色薄膜的低倍率电镜扫描图;

37.图4为本发明中实施例1所制备的柔性nio

x

@agnws电致变色薄膜在1mol/l pc/liclo4中的原位透射率光谱图(550nm-1.0v-+1.2v);

38.图5为本发明中实施例1所制备的柔性nio

x

@agnws电致变色薄膜在1mol/l pc/liclo4中的最大透射率光谱图(380-760nm);

39.图6为本发明中实施例2所制备的柔性nio

x

@agnws电致变色薄膜在1mol/l pc/liclo4中的原位透射率光谱图(550nm-1.0v-+1.2v);

40.图7为本发明中实施例2所制备的柔性nio

x

@agnws电致变色薄膜在1mol/l pc/liclo4中的最大透射率光谱图(380-760nm);

41.图8为本发明中对比例所制备的柔性nio

x

电致变色薄膜在1mol/l pc/liclo4中的原位透射率光谱图(550nm-1.0v-+1.2v);

42.图9为本发明中对比例所制备的柔性nio

x

电致变色薄膜在1mol/l pc/liclo4中的最大透射率光谱图(380-760nm)。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.实施例1

45.一种快速响应的柔性nio

x

@agnws电致变色薄膜的制备方法,具体步骤如下:

46.(1)将pen-ito基底去除保护膜后,用厚度为20μm的聚乙酰亚胺胶带固定在氧化铝基板上,使用前需在功率为200w的uv光清洗机中清洗5min;

47.(2)制备nio

x nps前驱体:在烧杯a中配置5mol/l的硝酸镍乙醇溶液,在烧杯b中配置4.9mol/l的naoh水溶液,充分溶解后将naoh水溶液缓慢滴加在硝酸镍乙醇溶液中,滴加速度为0.5ml/s,得到绿色沉淀;

48.(3)将步骤(2)中得到的绿色沉淀以6000r/min的转速离心,并用去离子水反复清洗离心3次,每次清洗完后的离心速度分别为6000、7000和8000r/min,将清洗后的绿色沉淀在干燥箱中80℃下干燥18h;

49.(4)制备nio

x nps粉末:将步骤(3)中得到的产物充分研磨,并放入哈弗炉中进行煅烧,得到黑色nio

x nps粉末,煅烧温度为270℃,升温速率为2℃/min,保温时间为120min;

50.(5)将步骤(4)中得到的产物分散在乙醇和水体积比为1:1的混合液中,分散量为25mg/ml;

51.(6)将步骤(5)中得到的分散液在600r/min的转速搅拌5h,并超声30min后,加入0.5wt%商业agnws,agnws直径为30nm,长度为10μm,得到nio

x

@agnws分散液;

52.(7)将步骤(6)中得到的nio

x

@agnws分散液在200r/min的搅拌速度下蒸发掉80%体积的溶液,得到粘稠的nio

x

@agnws电致变色浆料,加热温度为70℃;

53.(8)将步骤(7)得到的浆料在微电子打印机中以5mm/s的速度、20μm的厚度均匀刮涂在pen-ito基底上,并在加热平台上煅烧45min,煅烧温度为150℃,升温速率为5℃/min,自然冷却后得到黑色透明的柔性nio

x

@agnws电致变色薄膜。

54.本实施例制备的柔性nio

x

@agnws电致变色薄膜,具有由nio

x

nps和agnws组成的微孔结构,成膜后的平均颗粒尺寸在30nm左右,其实物图如图1所示。从xrd图(图2)可以看出,所制备nio

x

nps与纯nio的物相结构相同,且峰值尖锐,结晶度好,粉末颗粒尺寸在12nm左右。成膜后,纳米颗粒会发生团聚,并形成多孔结构(如图3所示)。本实施例制备的柔性电致变色薄膜的动力学图谱和最大透射率光谱如图4和图5所示,此柔性电致变色薄膜拥有较高的褪色态透过率(90.92%)和较低的着色态透过率(43.01%),光学调制范围达到了47.91%,可以在-1.0v-1.2v的电压下实现黑色和淡黄色的快速可逆转变(着色3.0s/褪色1.0s)。

55.实施例2

56.一种快速响应的柔性nio

x

@agnws电致变色薄膜的制备方法,具体步骤如下:

57.(1)将pen-ito基底去除保护膜后,用厚度为20μm的聚乙酰亚胺胶带固定在氧化铝基板上,使用前需在功率为200w的uv光清洗机中清洗5min;

58.(2)制备nio

x nps前驱体:在烧杯a中配置5mol/l的硝酸镍乙醇溶液,在烧杯b中配置4.9mol/l的naoh水溶液,充分溶解后将naoh水溶液缓慢滴加在硝酸镍乙醇溶液中,滴加速度为0.5ml/s,得到绿色沉淀;

59.(3)将步骤(2)中得到的绿色沉淀以6000r/min的转速离心,并用去离子水反复清洗离心3次,每次清洗完后的离心速度分别为6000、7000和8000r/min,将清洗后的绿色沉淀在干燥箱中80℃下干燥18h;

60.(4)制备nio

x nps粉末:将步骤(3)中得到的产物充分研磨,并放入哈弗炉中进行煅烧,得到黑色nio

x nps粉末,煅烧温度为270℃,升温速率为2℃/min,保温时间为120min;

61.(5)将步骤(4)中得到的产物分散在乙醇和水体积比为1:1的混合液中,分散量为25mg/ml;

62.(6)将步骤(5)中得到的分散液在600r/min的转速搅拌5h,并超声30min后,加入2wt%商业agnws,agnws直径为30nm,长度为10μm,得到nio

x

@agnws分散液;

63.(7)将步骤(6)中得到的nio

x

@agnws分散液在200r/min的搅拌速度下蒸发掉80%

体积的溶液,得到粘稠的nio

x

@agnws电致变色浆料,加热温度为70℃;

64.(8)将步骤(7)得到的浆料在微电子打印机中以5mm/s的速度、20μm的厚度均匀刮涂在pen-ito基底上,并在加热平台上煅烧45min,煅烧温度为150℃,升温速率为5℃/min,自然冷却后得到黑色透明的柔性nio

x

@agnws电致变色薄膜。

65.本实施例制备的柔性nio

x

@agnws电致变色薄膜,具有由nio

x

nps和agnws组成的微孔结构。本实施例制备的柔性电致变色薄膜的动力学图谱和最大透射率光谱如图6和图7所示,此柔性电致变色薄膜拥有更快的响应速度(着色1.1s/褪色0.6s),但具有较低的光学调制范围(δt=33.64%),说明过量的agnws将不利于柔性薄膜的整体对比度。

66.对比例

67.一种快速响应的柔性nio

x

@agnws电致变色薄膜及其制备方法,具体步骤如下:

68.(1)将pen-ito基底去除保护膜后,用厚度为20μm的聚乙酰亚胺胶带固定在氧化铝基板上,使用前需在功率为200w的uv光清洗机中清洗5min;

69.(2)制备nio

x nps前驱体:在烧杯a中配置5mol/l的硝酸镍乙醇溶液,在烧杯b中配置4.9mol/l的naoh水溶液,充分溶解后将b溶液缓慢滴加在a溶液中,滴加速度在0.5ml/s之间,得到绿色沉淀;

70.(3)将步骤(2)中得到的绿色沉淀以6000r/min的转速离心,并用去离子水反复清洗离心3次,每次清洗完后的离心速度分别为6000、7000和8000r/min,将清洗后的绿色沉淀在干燥箱中80℃下干燥18h;

71.(4)制备nio

x nps粉末:将步骤(3)中得到的产物充分研磨,并放入哈弗炉中进行煅烧,得到黑色nio

x nps粉末,煅烧温度为270℃,升温速率为2℃/min,保温时间为120min;

72.(5)将步骤(4)中得到的产物分散在体积比为1:1水和乙醇的混合液中,分散量为25mg/ml;

73.(6)将步骤(5)中得到的分散液充分搅拌和超声后,不加入商业agnws;

74.(7)将步骤(6)中得到的nio

x

分散液在200r/min的搅拌速度下蒸发掉80%体积的溶液,得到粘稠的niox电致变色浆料,加热温度为70℃。

75.(8)将步骤(7)得到的浆料在微电子打印机中以5mm/s的速度、20μm的厚度均匀刮涂在pen-ito基底上,并在加热平台上煅烧45min,煅烧温度为150℃,升温速率为5℃/min,自然冷却后得到黑色透明的柔性nio

x

电致变色薄膜。

76.本实施例制备的柔性nio

x

电致变色薄膜,具有由nio

x

颗粒组成的多孔结构,平均颗粒尺寸在30nm左右。本实施例制备的电致变色材料的电致变色性能光谱图如图8和图9所示,此柔性电致变色薄膜同样拥有较高的褪色态透过率(90.80%)和较低的着色态透过率(43.20%),光学调制范围达到较高的47.60%,但相比于添加一定量ag nws的实施例1,其着色时间为3.8s,褪色时间为4.8s,响应速度大幅减慢。

77.以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1