一种骨架式带状光缆及其制备方法与流程

1.本发明涉及光缆结构设计和制备技术领域,尤其是指一种骨架式带状光缆及其制备方法。

背景技术:

2.随着光纤通信事业的高速发展,信息需求量的剧增,传统的小芯数光缆已很难满足实际通信的需要。骨架式光纤带光缆由于其光纤密集度高,施工安装方便等诸多优点而受到关注。骨架式光纤带光缆在城域网、接入网中得到发展应用。骨架式光缆具有缆径小、重量轻、弯曲性好及抗侧压能力强等特点。

3.参照图1所示,传统的骨架式光纤带光缆是将光纤带以矩阵形式置于u形螺旋骨架槽或sz螺旋骨架槽中,所述骨架槽的截面成矩形结构,在一个骨架槽中堆叠嵌入多层光纤带,该结构的骨架式光纤带光缆在实际的生产和使用的过程中都存在一定的缺陷:在生产过程中,由于受到骨架槽宽度的限制,设置在骨架槽中的光纤带最多采用24芯的并带方案,然而随之光纤并带技术的逐渐成熟,现并带技术已经能够完成72芯的并带,采用现有的骨架为了能够开设容纳72芯的光纤带,容易想到采用扩大骨架槽宽度的方案进行改造,然而,如果将骨架槽的宽度扩大了,骨架槽的凹陷面就扩大了,在外部施加压力很容易施加到骨架槽中,容易对骨架槽中的光纤造成挤压,并且,相应增加骨架槽的宽度,为了保证骨架的整体的支撑力,还需要进一步扩大骨架的直径;在使用过程中,由于多层光纤带堆叠设置在同一骨架槽中,光纤带是通过并带树脂固化形成的,在高温的使用环境下,并带树脂有可能存在微溶的情况,多层并带的光纤带微溶后容易粘黏在一起,出现难以分离的情况。

技术实现要素:

4.为此,本发明所要解决的技术问题在于克服现有技术中骨架式光缆存在的缺陷,提供一种骨架式带状光缆及其制备方法,通过对骨架的结构进行改造,改变了骨架槽的延伸设置方向,在保证骨架能够提供足够的支撑力的前提下,使骨架槽内能够容纳宽度更宽的光纤带,并且,在一个骨架槽内仅容纳一条光纤带,避免因光纤带堆叠放置,造成的难以分离的情况。

5.为解决上述技术问题,本发明提供了一种骨架式带状光缆,包括缆芯和包覆在缆芯外的护套层,所述缆芯包括:骨架,所述骨架的中心设置有加强件,在所述骨架的外周开设有多个沿轴向延伸的片状凹槽,多个所述片状凹槽呈放射状从骨架的中心位置向骨架的外周延伸;光纤带,嵌设在所述片状凹槽中,一个片状凹槽内仅能容纳一条光纤带,多条所述光纤带沿片状凹槽的延伸方向以骨架的中心为轴呈放射状设置在所述骨架内,所述光纤带的宽度小于所述片状凹槽的深度。

6.在本发明的一个实施例中,所述片状凹槽包括容置腔、第一台阶腔和第二台阶腔,

所述容置腔、第一台阶腔和第二台阶腔从骨架内向骨架外依次贯通设置,所述容置腔、第一台阶腔和第二台阶腔的宽度逐渐变大,在所述第一台阶腔和第二台阶腔的底部形成第一台阶面和第二台阶面,所述光纤带设置在所述容置腔中,所述光纤带的外部高于第一台阶面且低于第二台阶面。

7.在本发明的一个实施例中,在所述第二台阶腔内还嵌设有填充件,所述填充件的内表面抵接在第二台阶面上,所述填充件的外表面与骨架的外表面平齐,形成完整的圆形结构。

8.在本发明的一个实施例中,所述容置腔的宽度为0.5mm~0.7mm之间。

9.在本发明的一个实施例中,所述容置腔的深度为0.4mm~20.1mm之间。

10.在本发明的一个实施例中,多片所述片状凹槽周向等间距的分布在骨架中。

11.在本发明的一个实施例中,所述光纤带由多根光纤通过并带树脂固化形成,所述光纤带包括2~72根光纤。

12.在本发明的一个实施例中,在所述骨架外还包覆有阻水层。

13.在本发明的一个实施例中,所述护套层为低烟无卤阻燃料制备而成。

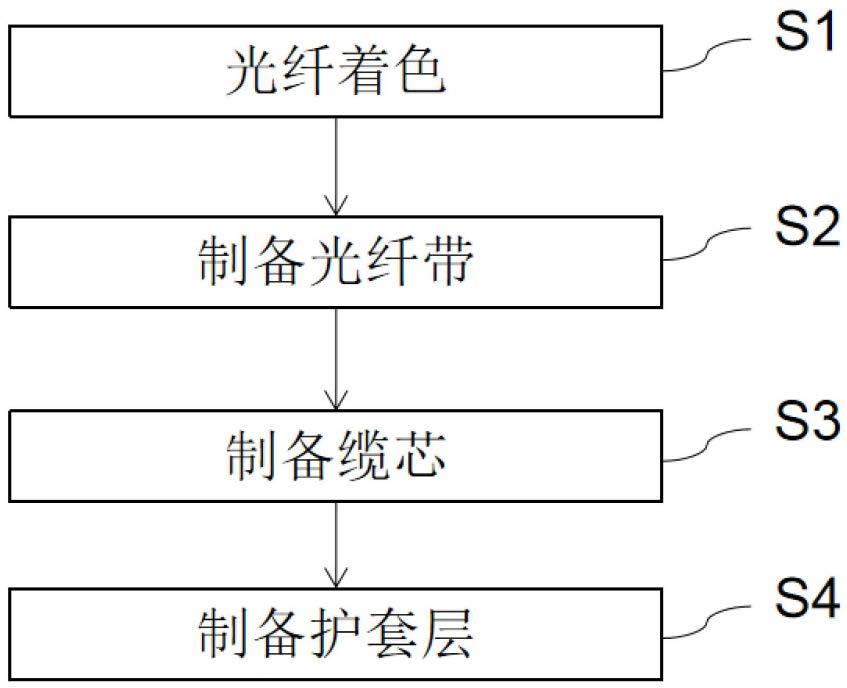

14.为解决上述技术问题,本发明提供了一种骨架式带状光缆的制备方法,用于制备上述骨架式带状光缆,包括以下步骤:s1、光纤着色;s2、制备光纤带,将多根着色后的光纤按照领示色谱或全色谱的排列方式,采用并带树脂在uv灯管的固化作用下,依次并带连接;s3、将骨架设置在中心位置,围绕骨架设置多条光纤带,将多条光纤带同步嵌入到骨架中不同的片状凹槽中,形成缆芯;s4、在缆芯外挤塑护套层。

15.本发明的上述技术方案相比现有技术具有以下优点:本发明所述的骨架式带状光缆,改变现有骨架光缆中骨架槽的结构和分布情况,采用一种带有片状凹槽的骨架,设置片状凹槽的方向为从骨架的中心位置向骨架的外周延伸,从而改变用于容纳光纤的骨架槽的宽度,使所述骨架槽的宽度方向设置在骨架的直径上,从而能够容纳更宽的光纤带;具体地,在现有的技术中,由于受到骨架槽宽度的限制,设置在骨架槽中的光纤带最多采用24芯的并带方案,然而随之光纤并带技术的逐渐成熟,现并带技术已经能够完成72芯的并带,以后设置可以完成更多光纤的并带,采用现有的骨架为了能够开设容纳72芯的光纤带,容易想到采用扩大骨架槽宽度的方案进行改造,然而,如果将骨架槽的宽度扩大了,骨架槽的凹陷面就扩大了,在外部施加压力很容易施加到骨架槽中,容易对骨架槽中的光纤造成挤压,并且,相应增加骨架槽的宽度,为了保证骨架的整体的支撑力,还需要进一步扩大骨架的直径;因此,在本发明中改变了现有技术中骨架槽的设置方式和光纤带嵌入到骨架槽中的布置方式,以骨架的半径的长度,作为可容置光纤带的宽度,将光纤带相对设置在骨架的径向延伸方向上,这样可以容纳72芯及以上宽度的光纤带;并且,设置一个片状凹槽内仅能容纳一条光纤带,一方面,能够防止堆叠设置的光纤带难以分离的情况出现,另一方面,在片状凹槽中仅设置一条光纤带,由于光纤带的厚度较小,因此需要设置片状凹槽的宽度也

较小,能够减小片状凹槽的开口宽度,在光缆受到侧向压力时,不容易直接挤压到光纤带,从而提高光缆的整体抗侧压能力;同时,本发明所述的骨架式带状光缆,控制所述光纤带的宽度小于所述片状凹槽的深度,保证光纤带全部嵌入到片状凹槽中,即使在片状凹槽侧面受到挤压时,也不会损伤光纤带;本发明还考虑到进一步投入到实际的应用中可能存在的问题,如果将光纤带完全嵌入到片状凹槽中,在实际剥缆开天窗的情况下,很难将光纤带取出,因此,本发明设置的片状凹槽还包括容置腔、第一台阶腔和第二台阶腔,设置容置腔、第一台阶腔和第二台阶腔的宽度逐渐变大,设置光纤带一端突出于容置腔,这样突出于容置腔的部分的两侧在第一台阶腔中就预留有一定的空间,在实际的操作中,可以使用工具插入到光纤带的两侧,从而实现对光纤带的夹取,方便将光纤带从容置腔中取出;并且,还需要考虑对突出于容置腔外的光纤带进行防护,如果直接在第一台阶腔外注塑护套层,那么在护套层受到挤压时,很容易挤压护套层凹陷,从而使护套层与突出的光纤带接触,造成光纤带的损伤,为此,在第一台阶腔外设置宽于第一台阶腔的第二台阶腔,从而使护套层与光纤带之间预留有一定的空间,即使护套层受到挤压导致护套层凹陷,通过第二台阶腔的阻隔,也不会使护套层与光纤带直接接触。

16.本发明还提供了一种骨架式带状光缆的制备方法,能够实现对上述骨架式带状光缆的制备。

附图说明

17.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中图1是现有技术的传统的骨架式光纤带光缆;图2是本发明的骨架式带状光缆的实施例1的结构示意图;图3是本发明的骨架式带状光缆的实施例2的结构示意图;图4是本发明的骨架式带状光缆的实施例3的结构示意图;图5是本发明的骨架式带状光缆的制备方法的步骤流程图。

18.说明书附图标记说明:1、骨架;11、加强件;12、片状凹槽;121、容置腔;122、第一台阶腔;123、第二台阶腔;13、填充件;2、光纤带;3、阻水带;4、护套层。

具体实施方式

19.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

20.实施例1参照图2所示,本实施例的骨架式带状光缆,包括缆芯和包覆在缆芯外的护套层4,所述缆芯的截面为圆形结构,所述护套层4的截面为与缆芯同心设置的圆环结构,所述缆芯包括骨架1和光纤带2,具体地的装配方式为:将光纤带2嵌设在所述骨架1中,所述光纤带2作为通信单元能够实现光信号的传输,所述骨架1作为支撑单元,不仅需要能够有效的保护光纤带2,在实际的使用过程中,所述骨架1还需要满足一定的抗拉、抗侧压和弯折的机械性

能;具体地,设计骨架1为了具备上述性能,所述骨架1的结构应该包括能够起到抗拉和抗弯折的加强件11和用于容置和保护光纤带2的凹槽,在本实施例中,将加强件11设置在骨架1的中心位置,将多个凹槽开设在骨架1的外周,多个所述凹槽的大小和形状相同,均为沿轴向延伸的片状凹槽12,多个所述片状凹槽12呈放射状从骨架1的中心位置向骨架1的外周延伸,多个所述片状凹槽12沿骨架1的径向方向从内向外形成了用于容置光纤带2的通道;本实施例的骨架式带状光缆,改变现有骨架光缆中骨架槽的结构和分布情况,采用一种带有片状凹槽12的骨架1,设置片状凹槽12的方向为从骨架1的中心位置向骨架1的外周延伸,从而改变用于容纳光纤的骨架槽的宽度,使所述骨架槽的宽度方向设置在骨架1的直径上,即所述光纤带2能够沿骨架1的直径的延伸方向设置,理论上来讲,所述光纤带2的宽度最大可以设置到与骨架1的半径相同,从而能够容纳更宽的光纤带2;具体地,将所述光纤带2嵌设在所述片状凹槽12中,设置一个片状凹槽12内仅能容纳一条光纤带2,多条所述光纤带2沿片状凹槽12的延伸方向以骨架1的中心为轴呈放射状设置在所述骨架1内,在本实施例中,将所述光纤带2由片状凹槽12分隔,一方面,能够防止堆叠设置的光纤带2难以分离的情况出现,另一方面,在片状凹槽12中仅设置一条光纤带2,能够减小片状凹槽12的开口宽度,在光缆受到侧向压力时,不容易直接挤压到光纤带2,从而提高光缆的整体抗侧压能力;具体地,设置所述光纤带2的宽度小于所述片状凹槽12的深度,在本实施例中,所述片状凹槽12的深度为从片状凹槽12底面向片状凹槽12的开口处延伸的长度,使所述光纤带2能够完全嵌入到片状凹槽12中,这样能够对光纤带2起到进一步的保护作用,即使在片状凹槽12侧面受到挤压时,也不会损伤光纤带2。

21.具体地,根据光纤带2并带后的宽度和高度,设置本实施例中的片状凹槽12的宽度和深度,参照表1所示,根据光纤带2的芯数,对应设置片状凹槽12的宽度和深度的对照表:表1(单位mm)

在本实施例中,所述光纤带2由多根光纤通过并带树脂固化形成,所述光纤带2包括2~72根光纤,参照表1,不同芯数的光纤带2并带后的宽度和厚度不同,为了能够将光纤带2嵌入到片状凹槽12中,设置片状凹槽12的宽度在0.5mm~0.7mm之间,保证片状凹槽12的宽度大于一个光纤带2的厚度,小于两个光纤带2的厚度即可,设置片状凹槽12的深度在0.8mm~20.5mm之间,保证设置片状凹槽12的深度大于光纤带2的宽度,保证光纤带2能够完全嵌入到片状凹槽12中。

22.实施例2在实际的使用过程中,发现上述实施例1中还存在一定的缺陷,在光缆需要续接时,需要对光缆进行开天窗的操作,上述实施例1在开天窗后,由于片状凹槽12的开口较窄,很难将光纤带2从片状凹槽12中取出,为此,本实施例2在上述实施例1的基础上加以改进,对于结构相同的地方不加以赘述:具体地,在本实施例中,对片状凹槽12进行了改进,设置所述片状凹槽12为分段式结构,参照图3所示,所述片状凹槽12包括容置腔121、第一台阶腔122和第二台阶腔123,所述容置腔121、第一台阶腔122和第二台阶腔123从骨架1内向骨架1外依次贯通设置;所述容置腔121的截面形状为矩形,在所述容置腔121内能够放置一条光纤带2;所述第一台阶腔122设置在所述容置腔121外,所述第一台阶腔122的截面形状为扇形,所述第一台阶腔122的内侧与所述容置腔121连通,且与所述容置腔121同轴心设置,所述第一台阶腔122内侧的宽度大于容置腔121的宽度,在第一台阶腔122和容置腔121的连接处形成了第一台阶面;所述第二台阶腔123设置在所述第一台阶腔122外,所述第二台阶腔123的截面形状为扇形,所述第二台阶腔123的内侧与所述第一台阶腔122连通,且与所述第一台阶腔122同轴心设置,所述第二台阶腔123内侧的宽度大于第一台阶腔122外侧的宽度,在第二台阶腔123和第一台阶腔122的连接处形成了第二台阶面,所述光纤带2依次经过第二台阶腔123和第一台阶

腔122插入到所述容置腔121中,所述光纤带2的内部抵接在所述容置腔121的底部,所述光纤带2的外部突出于容置腔121,突出于容置腔121的部分高于第一台阶面且低于第二台阶面。

23.在本实施例中,在所述容置腔121外设置宽于容置腔121的第一台阶腔122,并且设置光纤带2一端突出于容置腔121,这样突出于容置腔121的部分的两侧在第一台阶腔122中就预留有一定的空间,在实际的操作中,可以使用工具插入到光纤带2的两侧,从而实现对光纤带2的夹取,方便将光纤带2从容置腔121中取出;并且,在本实施例的技术方案中,需要考虑对突出于容置腔121外的光纤带2进行防护,如果直接在第一台阶腔122外注塑护套层4,那么在护套层4受到挤压时,很容易挤压护套层4凹陷,从而使护套层4与突出的光纤带2接触,造成光纤带2的损伤,为此,在所述第一台阶腔122外设置宽于第一台阶腔122的第二台阶腔123,从而使护套层4与光纤带2之间预留有一定的空间,即使护套层4受到挤压导致护套层4凹陷,通过第二台阶面的阻隔,也不会使护套层4与光纤带2直接接触。

24.具体地,根据光纤带2并带后的宽度和高度,设置本实施例中的容置腔121的宽度和深度,参照表2所示,根据光纤带2的芯数,对应设置容置腔121的宽度和深度的对照表:表2(单位mm)在本实施例中,所述光纤带2由多根光纤通过并带树脂固化形成,所述光纤带2包括2~72根光纤,参照表2,不同芯数的光纤带2并带后的宽度和厚度不同,为了能够将光纤带2嵌入到容置腔121中,且突出于容置腔121,设置容置腔121的宽度在0.5mm~0.7mm之间,保证容置腔121的宽度大于一个光纤带2的厚度,小于两个光纤带2的厚度即可,设置容置腔121的深度在0.4mm~20.1mm之间,保证设置光纤带2有一部分能够突出与容置腔121,在实施例中,设置光纤带2突出于容置腔121长0.3mm,所以设置第一台阶腔122和第二台阶腔123

的深度为0.5mm,大于0.3mm,保证光纤带2突出于容置腔121的部分高于第一台阶面且低于第二台阶面。

25.实施例3在上述实施例2的技术方案中,第二台阶腔123对外还是存在一定的开口,一方面,影响缆芯的圆整性,在注塑护套层4时,位于开口处的护套层4容易出现塌陷,另一方面,在受到侧向挤压时,在开口处的护套层4也容易受到挤压变形,为了进一步完善实施例2的技术方案,本实施例3在上述实施例2的基础上加以改进,对于结构相同的地方不加以赘述:参照图4所示,在本实施例中,在所述第二台阶腔123内还嵌设有填充件13,所述填充件13为仿形结构,所述填充件13与所述第二台阶腔123的形状相同,所述填充件13的内表面抵接在第二台阶面上,所述填充件13的外表面与骨架1的外表面平齐,这样整个骨架1形成完整的圆形结构,保证了整个缆芯的圆整性,在注塑的过程中就不会出现注塑料塌陷的情况,并且,当整个骨架1受到侧面挤压时,外部的压力施加在填充件13上,所述填充件13受力抵压在第二台阶面上,能够防止将外部压力传递到光纤带2上。

26.参照图2~图4所示,为了保证缆芯整体的对称性,同时也保证光纤带2分布的合理性,在上述实施例1~3中,多片所述片状凹槽12周向等间距的分布在骨架1中,这样,可以围绕所述骨架1的中心尽可能多的设置片状凹槽12,进一步提高骨架1内光纤的容积率,并且,保证缆芯周面任何一个角度受力时,骨架1的承载力是相同的。

27.具体地,水分因素会影响到光纤的传输效率和使用寿命,因此,需要设置光纤在相对干燥的环境中,就需要在光缆中采用一定的阻水措施,参照图2~图4所示,为了进一步提高光缆的阻水性能,在上述实施例1~3所述的骨架1外均包覆有阻水层,所述阻水层为阻水带3,所述阻水带3一方面能够起到吸水的效果,保持光纤外的环境相对干燥,另一方面,所述阻水带3具有吸水膨胀的特性,膨胀后也能够起到阻隔水的效果;具体地,所述阻水带3在缆芯外的缠绕方式有两种:1、纵包阻水带3,需要保证阻水带3纵包后的搭边位置相对于缆芯在同一位置,并且,对选取阻水带3的宽度有一定的要求:要保证阻水带3的搭边宽度大于5mm。

28.2、绕包阻水带3,以缆芯为轴心,螺旋缠绕在缆芯外,需要保证阻水带3的绕包重叠率为25%~45%。

29.具体地,上述实施例1~3中的所述护套层4均采用低烟无卤阻燃料制备而成,所述护套层4具备抗紫外线,防水防霉,耐环境应力开裂的性能;并且无酸性气体释放,不腐蚀机房设备,适合高阻燃等级的室内环境使用。

30.实施例4参照图5所示,本发明还提供了一种用于制备上述实施例1~3骨架式带状光缆的制备方法,包括以下步骤:s1、光纤着色,光纤在通过拉丝制备后的裸光纤都是无色透明的,但是在实际的使用过程中为了区分光纤,需要对光纤进行着色处理,采用着色油墨对裸光纤进行喷涂,并在uv灯的照射下实现着色油墨的固化;s2、制备光纤带2,将多根着色后的光纤按照领示色谱或全色谱的排列方式,采用并带树脂在uv灯管的固化作用下,依次并带连接;具体地,制备12芯以内的光纤带2,通过一次并带完成制备,光纤的排列顺序可以

按照领示色谱排列:例如采用蓝、白、蓝、白、蓝、白、蓝、白、蓝、白、蓝、白的色谱排列,也可以按照全色谱排列:采用蓝、橙、绿、棕、灰、白、红、黑、黄、紫、粉红、青绿的色谱排列;在制备12芯以上的光纤带2时,需要进行二次并带或多次并带处理,可以采用不同的领示色谱排列:例如采用蓝、白、蓝、白、蓝、白、蓝、白、蓝、白的12芯带的光纤带2与采用橙、白、橙、白、橙、白、橙、白、橙、白、橙、白的12芯带的光纤带2进行并带,也可以采用不同标号的全色谱排列,在光纤带2上喷印序号。

31.s3、制备缆芯;s3-1、将骨架1设置在中心位置,围绕骨架1设置多条光纤带2,多条所述光纤带2设置在笼绞机的放线架上,将多条光纤带2同步嵌入到骨架1中不同的片状凹槽12中;s3-2、制备与骨架1中第二台阶腔123相同形状的填充件13,将多条填充件13同步嵌入到骨架1中不同的第二台阶腔123中,形成缆芯;s3-3、在缆芯外绕包或者纵包阻水带3,形成阻水层;s4、制备护套层4,采用挤管模具制备护套层4,注塑料采用低烟无卤阻燃料,注塑料在挤管模具的挤塑作用下成型为管状结构包覆在缆芯外周。

32.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1