一种显影辊再生方法与流程

1.本发明涉及打印耗材生产领域,特别是涉及显影辊再生方法。

背景技术:

2.硒鼓是激光打印机常见的消耗材料;其优异的打印效果为现代办公提供了极大的方便;但在实际使用过程当中磁辊和显影辊都因为一个周期的使用后严重磨损,由于磁辊和显影辊在经过一个周期的使用磨损之后,便面的石墨涂层基本被磨损完毕,磁辊本身失去了原有的表面粗糙度,在失去表面粗糙度的磁辊无法和出粉刀之间产生较大的摩擦力,继而造成磁辊表面的碳粉无法同过摩擦获得足够的带电量,带电量不足的碳粉在打印过程中呈现严重色浅和偏色的打印缺陷;因而需要对显影辊进行再生处理,使其重新恢复能够使用的状态。

3.在目前的显影辊再生方法当中,需要将显影辊本本体手动送入喷砂、清洁以及涂油等不同的机器当中,分别进行各个工具的处理,其生产效率交底,难以适应大批量的显影辊再生需求。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种显影辊再生方法,能够显著提高生产效率。

5.本发明的显影辊再生方法,运用显影辊再生装置对显影辊本体进行再生处理,包括依次执行的如下步骤:

6.s100、将第一个待处理的显影辊本体安装在一个夹头上;

7.s200、控制转动装置,将转动架转动至位置一;

8.s300、控制伸缩装置,带动伸缩架向前移动,然后控制喷砂模块为第一个待处理的显影

9.辊本体喷砂;

10.s400、控制伸缩装置,带动伸缩架向后移动,然后控制转动装置,将转动架沿正向转动

11.至位置二;

12.s500、控制伸缩装置,带动伸缩架向前移动,然后控制喷砂模块为第一个待处理的显影

13.辊本体喷射清洁液;

14.s600、控制伸缩装置,带动伸缩架向后移动;

15.s700、控制转动装置,将转动架沿正向从位置二转动至位置一,然后将第二个待处理的显影辊本体安装在另一个夹头上;

16.s800、控制伸缩装置,带动伸缩架向前移动,然后控制喷油模块为待处理的显影辊本体

17.喷油同时控制喷砂模块为第二个待处理的显影辊本体喷砂;

18.s900、控制伸缩装置,带动伸缩架向后移动,然后控制转动装置,将转动架正向转动至位置一,然后控制伸缩装置带动伸缩架向前移动,之后控制固化模块为第一个待处理的显影辊本体加热固化,同时控制清洁模块为第一个待处理的显影辊本体喷射清洁液;

19.显影辊再生装置包括:基座;伸缩装置,设置在基座上;伸缩架,设置在伸缩装置上,伸缩装置能够带动伸缩架沿前后方向伸缩;转动装置,设置在伸缩架上;转动架,设置在转动装置上,转动装置能够带动转动架转动至位置一或位置二,转动架上设置有两个用于夹持显影辊本体的夹爪;处理箱,设置在基座上,处理箱位于伸缩架前侧,处理箱具有喷砂模块、清洁模块、喷油模块和固化模块;当转动架转动至位置一时,伸缩装置能够带动伸缩架向前移动,使得两个夹爪夹持的显影辊本体分别进入喷砂模块和喷油模块;当转动架转动至位置二时,伸缩装置能够带动伸缩架向前移动,使得两个夹爪夹持的显影辊本体分别进入清洁模块和固化模块。

20.应用上述显影辊再生方法,在生产过程当中,可以将显影辊本体装夹在夹爪上,通过伸缩装置和转动装置的配合,将显影辊本体分别送入喷砂模块、清洁模块、喷油模块和固化模块进行对应的工序处理;为了提高效率,在步骤s700当中可以在第一个显影辊本体进行喷油前在另一个夹爪上装夹第二个显影辊本体,在第一个显影辊本体进行喷油和固化时,第二个显影辊本体同步进行喷砂和清洁;在步骤s900之后,即可控制转动架转动,然后将处理完成的第一个显影辊本体取下,换上待处理的显影辊本体,循环执行步骤s800和步骤s900;在第二个显影辊本体进行喷油和固化时,新换上的显影辊本体同步进行喷砂和清洁;显著提高整个显影辊再生方法的效率,更好的适应大批量的显影辊再生。

21.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

22.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

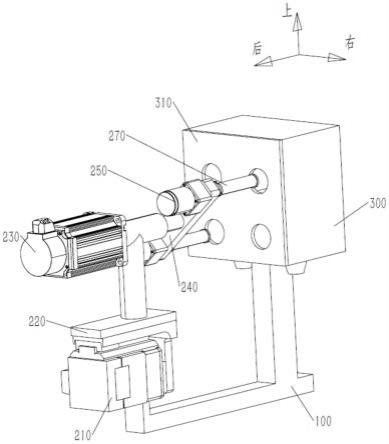

23.图1为本发明实施例中显影辊再生装置的轴测图;

24.图2为本发明实施例中显影辊再生装置的送料部分的轴侧图;

25.图3为图2中a处的放大图;

26.图4为图2中显影辊再生装置的送料部分的侧视图;

27.图5为图1中本发明实施例中显影辊再生装置的处理箱部分的轴测图;

28.图6为图5中处理箱部分的侧视图;

29.图7为图6中g-g向的轴侧图;

30.图8为本发明实施例中显影辊再生装置的喷砂回收部分的轴测图;

31.图9为图8中喷砂回收部分的主视图;

32.图10为图9中a-a向的轴侧剖视图;

33.上述附图包含以下附图标记。

34.标号名称标号名称100基座350第三喷头

210伸缩气缸360热风装置220伸缩架361蜗壳230第一电机362贯流风轮240转动架363加热装置250第二电机410干燥箱260夹爪411排放闸门270显影辊本体412进料口300处理部分420干燥风道310盖板421干燥装置320处理箱422循环风机321滤网430搅拌电机330第一喷头431搅拌架331第一排放部

ꢀꢀ

340第二喷头

ꢀꢀ

341第二排放部

ꢀꢀ

具体实施方式

35.下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

36.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

37.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个及两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

38.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

39.参照图1至图7,本实施例的显影辊再生装置,包括:基座100;伸缩装置,设置在基座100上;伸缩架220,设置在伸缩装置上,伸缩装置能够带动伸缩架220沿前后方向伸缩;转动装置,设置在伸缩架220上;转动架240,设置在转动装置上,转动装置能够带动转动架240转动至位置一或位置二,转动架240上设置有两个用于夹持显影辊本体270的夹爪260;处理箱320,设置在基座100上,处理箱320位于伸缩架220前侧,处理箱320具有喷砂模块、清洁模块、喷油模块和固化模块;当转动架240转动至位置一时,伸缩装置能够带动伸缩架220向前移动,使得两个夹爪260夹持的显影辊本体270分别进入喷砂模块和喷油模块;当转动架240转动至位置二时,伸缩装置能够带动伸缩架220向前移动,使得两个夹爪260夹持的显影辊

本体270分别进入清洁模块和固化模块。

40.本实施例还提供一种显影辊再生方法,运用上述显影辊再生装置对显影辊本体270进行再生处理,其特征在于,包括依次执行的如下步骤:s100、将第一个待处理的显影辊本体270安装在一个夹头上;s200、控制转动装置,将转动架240转动至位置一;s300、控制伸缩装置,带动伸缩架220向前移动,然后控制喷砂模块为第一个待处理的显影辊本体270喷砂;s400、控制伸缩装置,带动伸缩架220向后移动,然后控制转动装置,将转动架240沿正向转动至位置二;s500、控制伸缩装置,带动伸缩架220向前移动,然后控制喷砂模块为第一个待处理的显影辊本体270喷射清洁液;s600、控制伸缩装置,带动伸缩架220向后移动;s700、控制转动装置,将转动架240沿正向从位置二转动至位置一,然后将第二个待处理的显影辊本体270安装在另一个夹头上;s800、控制伸缩装置,带动伸缩架220向前移动,然后控制喷油模块为待处理的显影辊本体270喷油同时控制喷砂模块为第二个待处理的显影辊本体270喷砂。s900、控制伸缩装置,带动伸缩架220向后移动,然后控制转动装置,将转动架240正向转动至位置一,然后控制伸缩装置带动伸缩架220向前移动,之后控制固化模块为第一个待处理的显影辊本体270加热固化,同时控制清洁模块为第一个待处理的显影辊本体270喷射清洁液。

41.应用上述显影辊再生装置,在生产过程当中,可以将显影辊本体270装夹在夹爪260上,通过伸缩装置和转动装置的配合,将显影辊本体270分别送入喷砂模块、清洁模块、喷油模块和固化模块进行对应的工序处理;为了提高效率,可以在第一个显影辊本体270进行喷油前在另一个夹爪260上装夹第二个显影辊本体270,在第一个显影辊本体270进行喷油和固化时,第二个显影辊本体270同步进行喷砂和清洁;待工序完成后,即可控制转动架240转动,然后将处理完成的第一个显影辊本体270取下,换上待处理的显影辊本体270;在第二个显影辊本体270进行喷油和固化时,新换上的显影辊本体270同步进行喷砂和清洁;显著提高整个显影辊再生方法的效率,更好的适应大批量的显影辊再生。

42.具体地,在生产过程当中,可以将显影辊本体270装夹在夹爪260上,通过伸缩装置和转动装置的配合,将显影辊本体270分别送入喷砂模块、清洁模块、喷油模块和固化模块进行对应的工序处理;为了提高效率,在步骤s700当中可以在第一个显影辊本体270进行喷油前在另一个夹爪260上装夹第二个显影辊本体270,在第一个显影辊本体270进行喷油和固化时,第二个显影辊本体270同步进行喷砂和清洁;在步骤s900之后,即可控制转动架240转动,然后将处理完成的第一个显影辊本体270取下,换上待处理的显影辊本体270,循环执行步骤s800和步骤s900;在第二个显影辊本体270进行喷油和固化时,新换上的显影辊本体270同步进行喷砂和清洁;显著提高整个显影辊再生方法的效率,更好的适应大批量的显影辊再生。

43.如图5所示,处理箱320共分为四个区域,其左下角为喷砂模块,其内部腔室的顶壁上设置有第一喷头330,第一喷头330与喷砂供给装置连接,喷砂供给装置能够将金刚砂输送给第一喷头330,由第一喷头330喷出至显影辊表面,对显影辊表面进行处理;处理箱320的右下角为清洁模块,其内部腔室的顶壁设置有第二喷头340,第二喷头340与输送泵连通,当输送泵运转时,能够将清洁液送入第二喷头340,并从第二喷头340的喷口喷出至显影辊表面,将显影辊表面附着的金刚砂冲走。

44.进一步地,处理箱320的右上角为喷油模块,其内部腔室的顶壁上设置有第三喷头

350,第三喷头350与输油泵连接,输油泵能够将油液输送给第三喷头350,油液从第三喷头350的喷口喷出至显影辊的表面;处理器的左上角为固化模块,其内部腔室当中设置有热风装置360,用热风加热喷油后的显影辊表面,将油液固化。

45.具体地,第一喷头330有多个,多个第一喷头330沿前后方向分布,而显影辊装夹后其轴线也沿着前后方向分布,在喷砂时,多个第一喷头330同时喷出金刚砂,能够使得显影辊沿其轴向都受到金刚砂的冲击,使其受到的冲击均匀;类似地,第二喷头340和第三喷头350也有多个,多个第二喷头340和多个第三喷头350均沿前后方向分布

46.应当理解,当转动装置驱动转动架240到位置一时,伸缩架220向前移动,转动架240两端的夹爪260上夹持的显影辊分别能够进入喷砂模块和喷油模块,当转动装置驱动转动架240到位置二时,转动架240两端的夹爪260上夹持的显影辊分别能够进入清洁模块和固化模块;另一方面,当转动架240带动显影辊从清洁模块后方转动至喷油模块后方时,转动方向为正向,当转动架240带动显影辊从清洁模块后方转动至喷砂模块后方时,转动方向为反向。

47.如图1所示,伸缩装置包括设置在基座100上的伸缩气缸210,伸缩气缸210能够带动伸缩架220前后移动;在几个步骤当中,伸缩气缸210带动伸缩架220向前移动,即可将夹爪260上夹持的显影辊向前送入处理箱320;当然,也可以通过电机齿轮齿条机构,或者直线电机机构带动伸缩前前后移动。

48.值得注意的是,在显影辊本体270进入处理箱320之前,要将显影辊本体270远离夹爪260的一端套上保护套,防止显影辊端部的部分被喷砂破坏。

49.具体地,如图2所示,伸缩气缸210的缸体上设置有滑轨,伸缩架220与滑轨滑动配合;此时滑轨能够对伸缩架220的前后移动进行限位,保证其前后移动稳定。

50.如图2至图4所示,转动架240上设置有自转装置,自转装置用于驱动两个夹爪260相对于转动架240转动;其中,在进行喷砂、清洁、喷油以及固化这四个工序时,自转装置能够带动夹爪260转动,使得显影辊绕其轴向自转,确保其侧壁面的各个方向都能够被处理到。

51.具体地,自转装置包括设置在转动架240上的两个第二电机250,每个第二电机250分别驱动一个夹爪260相对于转动架240转动;当然也可以通过气动马达等其他机构,驱动两个夹爪260带动显影辊自转。

52.特别地,显影辊再生方法还包括在步骤s600和步骤s700之间的步骤s650,步骤s650包括:控制转动装置,带动转动架240反转至位置一,然后循环执行步骤s300至步骤s600;由于单次喷砂难以达到符合要求的表面粗糙度,因此需要对显影辊表面进行多次反复的喷砂和清洁,此时无需进行反复装夹,可以在执行完步骤s600后,控制转动装置带动转动架240反转,使得显影辊本体270回到喷砂模块后侧,然后重复执行步骤s300至s600,直至显影辊表面的粗糙度满足要求后再进行喷油。

53.其中,在步骤s650当中,当显影辊粗糙度满足要求后,即可开始执行步骤s700,在此可以通过每一次清洁后,人工测量显影辊表面的粗糙度,当检测到粗糙度符合要求时开始执行步骤s700;也可以通过设置光学粗糙度仪,在每次清洁后自动检测显影辊的表面粗糙度,当表面粗糙度不符合要求时,循环执行步骤s300至s600,当表面粗糙度符合要求时再执行步骤s700。

54.可以理解,在实际的生产当中,往往一次喷油再固化后的量不满足需求,因此喷油和固化也需要多次,因而在步骤s900之后还包括步骤s950,步骤s950包括:控制转动装置,带动带动转动架240反转至位置一,然后循环执行步骤s800至步骤s900;此时通过第一电机230带动伸缩架220的正反转切换,第一个显影辊本体270可以循环反复进行喷油固化两个步骤的同时,第二个显影辊本体270可以循环反复进行喷砂和清洁两个步骤,最大限度提高生产效率。

55.为了将显影辊表面的各个位置均匀施加工艺,当显影辊本体270进行喷砂、清洁、喷油或固化当中的其中一个工艺时,可以控制第二电机250带动夹爪260转动,使得显影辊本体270自转;使得显影辊侧壁面的各个位置都能够均匀施加工艺。

56.如图1所示,处理箱320前侧设置有盖板310,盖板310对应喷砂模块、清洁模块、喷油模块和固化模块的位置分别开设有避让孔,避让孔适于显影辊本体270穿过;当伸缩架220向前移动时,夹爪260上的显影辊即可穿过避让孔进入到各自模块的内壁当中;避让孔的位置可以对应显影辊的位置设置,其口径略大于显影辊;再进行喷砂和清洁时,盖板310能够有效减少外溢的金刚砂和清洁液的量,减少环境污染;再喷油时,盖板310也可以减少外溢的油液;在进行固化时盖板310也可以有效减少热风外溢,减少热量散失,提高生产过程当中的能效比。

57.具体地,如图5至图8所示,热风装置360可以采用现有技术当中已有的热风机,也可采用以下结构,其中热风装置360包括设置在固化模块内壁上的蜗壳361,蜗壳361的进风口设置在处理箱320侧壁上,蜗壳361内设置有贯流风机,贯流风机的轴向沿前后方向延伸,也即贯流风机的轴向与显影辊本体270的轴向平行,能够沿显影辊轴向均匀出风,蜗壳361的出风口处设置有加热装置363,用于加热贯流风机吹出的风。

58.具体地,如图7所示,加热装置363可以采用现有技术当中常用的ptc加热管,也可以采用热泵系统的冷凝器,通过热泵系统加热贯流风机吹出的风;其中,蜗壳361的进风口处还设置有滤网321,用于过滤进风当中的灰尘。

59.如图5所示,处理箱320下方分别设置有第一排放部331和第二排放部341,其中第一排放部331与喷砂模块的内腔连通,在喷砂时,金刚砂能够顺着第一排放部331排放到沙盒当中,然后由喷砂供给装置输送给第一喷头330,循环利用。

60.类似的,第二排放部341与清洁模块的内腔连通,在清洁时,清洁液能够夹杂显影辊表面的精钢砂一同进入第二排放部341,进入干燥装置421对金刚砂干燥后,将金刚砂送到沙盒当中,重复利用。

61.具体地,如图8至图10所示,干燥装置421包括干燥箱410,干燥箱410的顶盖上设置有进料口412,进料口412与第二排放部341连通,干燥箱410当中设置有搅拌架431,搅拌架431在搅拌电机430的带动下将湿润结块的金刚砂打碎,并促进金刚砂的流动。

62.其中,干燥箱410顶端设置有干燥风道420,干燥风道420的两端均与干燥箱410连通,干燥风道420当中设置有循环风机422,用于促进空气在干燥风道420和干燥箱410内腔之间循环;干燥风道420当中设置有干燥装置421,用于干燥循环空气,在搅拌架431和循环干燥空气的共同作用下,被清洁液打湿的金刚砂得以干燥。

63.如图8、图9所示,干燥箱410侧面设置有排放闸门411,用于开闭干燥箱410侧壁的开口,开口朝向沙盒,干燥箱410侧壁的开口底部与干燥箱410内壁底部平齐,当干燥箱410

内部的金刚砂较多时,可以打开排放闸门411,金刚砂在搅拌架431的作用下从开口流出,流入到沙盒当中,将该部分金刚砂也做到重复利用。

64.如图10所示,干燥装置421可以采用现有技术当中的水冷凝干燥装置421,也可以采用热泵系统的蒸发器,通过冷却循环空气,使得水蒸气在蒸发器的翅片处冷凝并排出,起到干燥循环空气的作用。

65.特别地,当采用蒸发器充当干燥装置421时,蒸发器与充当加热装置363的冷凝器可以与压缩机一起组成一套热泵系统,此时对干燥箱410进行冷却降温吸收的热量即可用于固化显影辊表面的油液,提高了能量利用率,降低了能耗。

66.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1