一种扩散膜的制备方法、扩散膜和应用与流程

1.本发明涉及液晶显示技术领域,具体而言,涉及一种扩散膜的制备方法、扩散膜和应用。

背景技术:

2.由于lcd屏幕显示技术在显示亮度、耐用性、低制造成本等方面的优势,因而在生活中得到了大量的应用,其结构中的背光模组为其提供显示所需的光源,在背光源中为了让投射出的光线更加均匀,柔和遮蔽光传播过程的瑕疵点,因而需要在背光模组中加入扩散膜。光线在扩散膜中会进行多次的折射、反射,使得光线从扩散膜表面射出时大幅度地偏离入射角度,整体显示出雾化的光学效果。通过扩散膜可分为上扩散与下扩散,下扩散主要是对光源中的瑕疵点进行遮蔽,上扩散主要是进一步对光源的出光角度进行扩散,提高雾化效果。

3.目前扩散膜主要的制备方法主要有以下两种方法:(1)通过在光学薄膜多层共挤成型时,对薄膜的表层母粒进行改性或者添加具有扩散效果的粒子进行双拉制备。该方法由于将扩散粒子加入到薄膜的母粒当中,扩散粒子在母粒中分散时对生产搅拌设备、工艺的要求非常的高,难以得到非常均匀的薄膜,同时由于扩散粒子的加入导致薄膜拉伸成型时的结晶性改变,难以保证薄膜的热收缩、拉伸强度、平整度等物性达到要求。

4.(2)通过在光学薄膜的表面涂敷具有扩散效果的涂层,以达到扩散的效果。该方法相较于方法(1)更具有生产便利性与可调整性,但是该方法将扩散粒子加入在涂布胶料中,然后在基膜表面进行涂布,由于扩散粒子为微球状,其在胶水涂料中容易产生团聚、溶胀等分散不均的情况。而为了保证扩散膜有足够的辉度以及合适的雾度往往需要添加一些大粒径的微球与中小粒径的微球在涂料中进行共混,而这些微球添加在涂料中后发生的溶胀、团聚现象很容易导致膜面单位面积内的小粒径微球比例降低,整体平均粒径偏大,进而导致出现灯影、亮点的不良现象。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供一种扩散膜的制备方法、扩散膜和应用,旨在解决表面涂布型扩散膜存在的料液使用时间过程中出现的扩散粒子团聚、溶胀、涂层在膜面分布不均匀等问题,避免扩散膜出现灯影、亮点、暗线的问题。

7.本发明是这样实现的:第一方面,本发明提供一种扩散膜的制备方法,包括:在微凹涂布头的作用下将uv型扩散层胶水涂料涂布于表面具有凹凸结构的离型膜表面,以在离型膜表面形成扩散涂层;先对扩散涂层进行预固化,然后将扩散基膜与载有扩散涂层的离型膜进行复合,

经uv照射进行完全固化;其中,uv型扩散层胶水涂料是由扩散粒子、溶剂、分散剂、uv型涂料和引发剂混合均匀而得。

8.在可选的实施方式中,微凹辊包括底部凹形料槽,将离型膜与微凹辊贴合,在运转过程中将微凹辊上吸附的uv型扩散层胶水涂料均匀负载于离型膜表面,形成扩散涂层;优选地,在扩散涂层涂布的过程中,控制涂布的线速度为10-25m/min;优选地,离型膜的厚度为25μm-250μm,离型膜为pet材质,透光率为≥85%;优选地,离型膜的表面粗糙度ra为100-1000nm,更优选为500-800nm;优选地,离型膜的剥离力为20-50gf/25mm。

9.在可选的实施方式中, uv型扩散层胶水涂料的制备过程包括:先将扩散粒子与溶剂和分散剂利用超声振荡的方式混合均匀得到微球分散液,再将uv型涂料与微球分散液混合均匀,之后加入引发剂混合均匀;优选地,超声振荡的频率为15-70khz,超声振荡时间为5-30min。

10.在可选的实施方式中,扩散粒子选自pmma微球和二氧化硅微球中的至少一种;优选地, pmma、二氧化硅扩散粒子的平均粒径均为3-15μm;优选地,扩散粒子中平均粒径为3-5μm粒子占总粒子比重可为1%-15%,平均粒径为6μm-9μm粒子占总粒子比重可为3%-25%,平均粒径为10μm-15μm粒子可占总粒子比重可为60%-96%。

11.在可选的实施方式中, uv型涂料为多官能团丙烯酸类聚合物,扩散粒子和uv型涂料的质量比为1:0.8-1.5,优选为1:0.9-1.1;扩散粒子在uv型扩散层胶水涂料中的浓度为8%-16%;优选地, uv型涂料选自脂肪醇六丙烯酸酯、脂肪族聚氨酯二丙烯酸酯、聚酯丙烯酸酯、季戊四醇六丙烯酸酯、季戊四醇三丙烯酸酯、脂肪酸改性聚酯六丙烯酸酯、脂肪族聚氨酯六丙烯酸酯中的至少一种。

12.在可选的实施方式中,溶剂选自乙酸乙酯、乙酸丁酯和丁酮中的至少一种;优选地,引发剂的型号选自引发剂184和引发剂1819中的至少一种,引发剂的用量是2%-6%;优选地,分散剂选自byk3575、bykat203、byk104s、byk103、byk110、byk163、efka px 4350、efka

®ꢀ

4560、efka

®ꢀ

px 4780、efka

®ꢀ

px 4785、efka

®ꢀ

px 4787、efka

®ꢀ

4609中的至少一种;分散剂的用量是0.3%-2%。

13.在可选的实施方式中,通过烘道对扩散涂层进行预固化,然后将扩散基膜与载有扩散涂层的离型膜在压辊的作用下进行复合,经过uv灯照射之后进行固化;在固化后,在收卷端将离型膜剥离,得到光学扩散膜产品;优选地,烘道温度为70-110℃;优选地,在完全固化过程中,控制uv照射的强度为200mj/cm

2-1000 mj/cm2,照射时间为10s-40s;优选地,用于转移涂布的压辊的压力为50

±

25n。

14.在可选的实施方式中,扩散基膜选自pet薄膜;优选地, pet薄膜的厚度为75μm-200μm。

15.第二方面,本发明提供一种扩散膜,通过前述实施方式中任一项的制备方法制备而得。

16.第三方面,本发明提供前述实施方式中的扩散膜在制备lcd屏幕中的应用。

17.本发明具有以下有益效果:本发明利用微凹辊将uv型扩散层胶水涂料涂布于具有凹凸结构的离型膜上,利用离型膜优异的平滑性与剥离性,让涂料在离型膜面上得到良好的流平提高涂布均匀性,同时利用离型膜上凹凸结构的作用,让涂料中的粒子得到较好湿涂转移率、良好的分布以及提高涂层表面的粗糙度;在uv灯的作用下,涂料快速固化,锚固在扩散基膜上,形成稳定扩散涂层,表面转印上离型膜上的结构凸起,解决了直接涂布时,扩散微粒在膜面分布时受到胶水粘度、液流波动、粒子团聚而造成的表面粒子分布不均匀的现象,能够有效防止灯影现象的出现。

附图说明

18.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

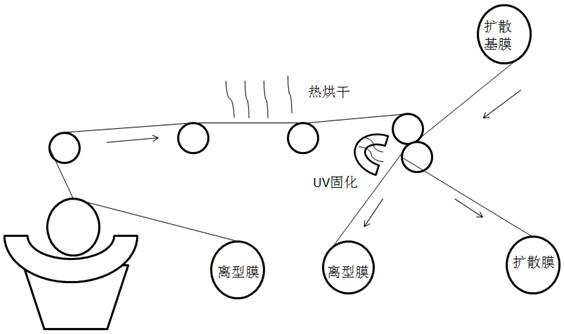

19.图1为本发明实施例提供的扩散膜的制备方法的工艺流程图;图2为本发明实施例制备得到的扩散膜的结构示意图。

具体实施方式

20.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

21.本发明实施例提供一种扩散膜的制备方法,包括:s1、uv型扩散层胶水涂料的制备将扩散粒子、溶剂、分散剂、uv型涂料和引发剂混合均匀,即得到uv型扩散层胶水涂料。扩散粒子、溶剂、分散剂、uv型涂料和引发剂的种类和用量不限,可以参照现有的表面涂布型扩散膜的涂料配方进行配置。

22.为进一步提高uv型扩散层胶水涂料原料混合的均匀度,发明人原料的混合顺序和混合方式进行了优化:先将扩散粒子与溶剂和分散剂利用超声振荡的方式混合均匀得到微球分散液,再将uv型涂料与微球分散液混合均匀,之后加入引发剂混合均匀。

23.需要说明的是,在超声分散机的作用下,粒子的布朗运动大幅增加,使得扩散粒子在胶水中得到充分的分散,进而延长扩散粒子团聚时间,现有方案涂料使用1h后就会出现灯影现象,本发明实施例的方案制备得到的扩散膜使用4h后依旧无灯影现象出现。

24.在一些实施例中,利用超声振荡的方式将扩散粒子、溶剂和分散剂混合均匀,超声振荡的频率为15-70khz,超声振荡时间为5min-30min,以使进一步提升混合的均匀度。超声振荡的频率可以为15khz、20khz、30khz、40khz、50khz、60khz、70khz等。

25.在一些实施例中,扩散粒子选自pmma微球和二氧化硅微球中的至少一种,扩散粒

子的粒径为3-15μm,扩散粒子可以为pmma微球,也可以为二氧化硅微球,或者可以为pmma微球和二氧化硅微球的混合物。

26.在一些实施例中,扩散粒子中平均粒径为3-5μm粒子占总粒子比重可为1%-15%,平均粒径为6μm-9μm粒子占总粒子比重可为3%-25%,平均粒径为10μm-15μm粒子可占总粒子比重可为60%-96%。

27.在一些实施例中,uv型涂料为多官能团丙烯酸类聚合物,采用多官能团丙烯酸类聚合物适合于本发明实施例中的制备工艺。优选地,uv型涂料选自脂肪醇六丙烯酸酯、脂肪族聚氨酯二丙烯酸酯、聚酯丙烯酸酯、季戊四醇六丙烯酸酯、季戊四醇三丙烯酸酯、脂肪酸改性聚酯六丙烯酸酯、脂肪族聚氨酯六丙烯酸酯中的至少一种,可以为一种也可以为几种形成的混合物。

28.在一些实施例中,溶剂选自乙酸乙酯、乙酸丁酯和丁酮中的至少一种,可以为一种或几种,以上几种溶剂均能够很好地溶解分散扩散粒子。

29.在一些实施例中,引发剂的型号选自引发剂184和引发剂1819中的至少一种,可以为一种或几种;分散剂选自byk3575、bykat203、byk104s、byk103、byk110、byk163、efka px 4350、efka

®ꢀ

4560、efka

®ꢀ

px 4780、efka

®ꢀ

px 4785、efka

®ꢀ

px 4787、efka

®ꢀ

4609中的至少一种,可以为一种或几种;以上几种引发剂和分散剂均适合于本发明实施例提供的涂料配方体系。

30.发明人对各组分的用量进行了优化:扩散粒子和uv型涂料的质量比为1:0.8-1.5,优选为1:0.9-1.1;通过对溶剂等其他原料用量的控制使扩散粒子在uv型扩散层胶水涂料中的浓度为8%-16%,引发剂的用量是2%-6%,分散剂的用量是0.3%-2%。通过对各原料的用量进行优化,以提升涂料的均匀性以及产品的均齐性和辉度。

31.s2、在离型膜表面形成扩散涂层请参照图1,在微凹辊的作用下将uv型扩散层胶水涂料涂布于表面具有凹凸结构的离型膜表面,以在离型膜表面形成扩散涂层。通过采用在具有球形凸起结构的离型膜上涂布扩散涂料的方式,利用离型膜优异的平滑性与剥离性,让涂料在离型膜面上得到良好地流平提高涂布均匀性,同时利用离型膜上凹凸结构的作用,让涂料中的粒子得到较好湿涂转移率、良好的分布以及提高涂层表面的粗糙度。

32.在实际操作过程中,微凹涂布头包括底部凹形料槽、微凹涂布辊以及刮刀,将离型膜以一定的包角与微凹辊相接触,在微凹辊与刮刀的作用下将uv涂料定量的转移至离型膜上,使uv型扩散层胶水涂料均匀负载于离型膜表面,形成扩散涂层;在扩散涂层涂布的过程中,控制涂布的线速度为10-25m/min。采用本发明实施例中的转移涂布方式,再加之涂布方式的改进,相比于现有的直接在扩散基膜上涂布的方式能够使制备的扩散膜的性能得到显著改善,具体而言,能够使扩散微粒在使用过程中持续保持分布均匀,防止灯影现象的出现。

33.在一些实施例中,离型膜的表面粗糙度ra为100-1000nm,优选为500-800nm,通过对离型膜表面的粗糙度进行优化,能够进一步改善扩散膜产品的均齐性和辉度。离型膜的剥离力为20-50gf/25mm,如典型值为20gf/25mm、25gf/25mm、30gf/25mm、35gf/25mm、40gf/25mm、45gf/25mm、50gf/25mm等。离型膜的厚度为25μm-250μm,离型膜为pet材质,透光率为≥85%。

34.s3、转移涂布先对扩散涂层进行预固化,然后将扩散基膜与载有扩散涂层的离型膜进行复合,经uv照射进行完全固化,完全固化之后可以将离型膜剥离即得到扩散膜产品。

35.需要说明的是,在uv灯的作用下,涂料快速固化,锚固在扩散基膜上,形成稳定扩散涂层,表面转印上离型膜上的结构凸起,解决了直接涂布时,扩散微粒在膜面分布时受到胶水粘度、液流波动、粒子团聚而造成的表面粒子分布不均匀的现象,防止灯影现象的出现。

36.在实际操作过程中,通过烘道对扩散涂层进行预固化,然后将扩散基膜与载有扩散涂层的离型膜在压辊的作用下进行复合,经过uv灯照射之后进行完全固化;在完全固化之后,在收卷端将离型膜剥离,得到光学扩散膜产品。通过预固化时扩散涂层在离型膜上初步固化之后再进行转移涂布,保证在扩散基膜上涂层的完整性和均匀性。所谓“预固化”是指将胶水中的溶剂完全烘干,使胶水分子处于高温活跃状态。

37.在一些实施例中,进行预固化时控制烘道温度为70-110℃,处理时间为30s-80s。烘道温度可以为70℃、80℃、90℃、100℃、110℃等,也可以为以上相邻温度值之间的任意值。

38.在一些实施例中,用于转移涂布的压辊的压力为50

±

25n,以更好地和扩散基膜进行复合。

39.在一些实施例中,在完全固化过程中,控制uv照射的强度为200mj/cm2‑ꢀ

1000mj/cm2,照射时间为10s-40s。在实际操作过程中,完全固化的操作参数不限于以上限定,以保证膜层固化完全即可。

40.在一些实施例中,扩散基膜选自pet薄膜、pbt中的至少一种;优选为pet薄膜,以上几种扩散基膜均适合于本发明实施例的工艺,形成综合性能优良的扩散膜产品。pet薄膜的厚度为75μm-200μm,如75μm、100μm、125μm、150μm、188μm、200μm等。

41.需要补充的是,现有直接涂布方式、随着用液时间变长会出现粒子在涂布基材面流平性变差的问题,导致局部粒子分布不均。本发明实施例采用的涂布转移式的方法,可利用离型膜的高平滑性促进料液、粒子在表面的流动,防止粒子出现分布不均,同时微纳结构的凸起能够在扩散膜表面形成防吸附以及扩散的表面功能层,减少粒子的使用量进一步降低团聚的风险。

42.本发明实施例还提供一种扩散膜,通过上述制备方法制备而得,具体结构如图2所示,在扩散基膜的两侧都均匀分布有扩散粒子,该扩散膜可以进一步制备得到lcd屏幕。

43.以下结合实施例对本发明的特征和性能作进一步的详细描述。

44.实施例1本实施例提供一种扩散膜的制备方法,包括:(1)uv型扩散层胶水涂料的制备在88ml溶剂(乙酸乙酯)中加入10g的pmma微球,0.066g的分散剂(byk103)然后利用超声震荡(频率为20khz)将其混合均匀得到微球分散液,然后缓慢将12g的uv型涂料(8g季戊四醇六丙烯酸酯、4g脂肪醇六丙烯酸酯)加入到微球分散液中,让微球在胶水溶液中形成稳定的分散状态。将0.44g引发剂(引发剂184)缓慢添加至胶水溶液中,混合均匀制得uv型扩散层胶水涂料。

45.其中,pmma微球为多粒径粒子组合,其中平均粒径3μm粒子占比为2%,平均粒径7μm粒子占比为3%,平均粒径10μm粒子占比95%。

46.注:本实施例中扩散粒子与涂料的添加量比例为1:1.2。

47.(2)在离型膜表面形成扩散涂层准备表面粗糙度ra为100nm的有机硅型pet离型膜(自制,参照专利:一种用于数码印刷的热转印离型剂及其制备方法),离型膜厚度为75μm。

48.将uv型扩散层胶水涂料放置于底部凹形料槽中,将离型膜以一定的包角与微凹辊相接触,在微凹辊与刮刀的作用下将uv涂料定量的转移至离型膜上,使uv型扩散层胶水涂料均匀负载于离型膜表面,形成扩散涂层;在扩散涂层涂布的过程中,控制涂布的线速度为15m/min。

49.(3)转移涂布先通过温度为100℃的烘道处理60s,再将188μm厚的pet基膜与载有扩散涂层的离型膜在压辊的作用下复合,复合辊压力约为50n。在复合之后,利用uv灯照射进行完全固化,照射的强度为260mj/cm2,照射时间为16s。在收卷端将离型膜剥离,冷却至室温,制得光学扩散膜。

50.实施例2本实施例提供一种扩散膜的制备方法,与实施例1的区别仅在于:调整扩散粒子(多种pmma微球)组合比例,其总用量不变,具体如下:平均粒径为3μm微球占比为5%、平均粒径为5μm微球占比为15%、平均粒径为12μm微球占比为80%。

51.实施例3本实施例提供一种扩散膜的制备方法,与实施例1的区别仅在于:扩散粒子采用pmma微球与二氧化硅微球的组合,其总用量不变,具体如下:平均粒径为5μm的pmma微球占比为7%,平均粒径为9μm的二氧化硅微球占比为5%,平均粒径为12μm的pmma微球占比为88%。

52.实施例4本实施例提供一种扩散膜的制备方法,与实施例1的区别仅在于:扩散粒子与涂料的添加量比例为1:1.0。

53.实施例5本实施例提供一种扩散膜的制备方法,与实施例2的区别仅在于:扩散粒子与涂料的添加量比例为1:1.0。

54.实施例6本实施例提供一种扩散膜的制备方法,与实施例3的区别仅在于:扩散粒子与涂料的添加量比例为1:1.0。

55.实施例7本实施例提供一种扩散膜的制备方法,与实施例1的区别仅在于:离型膜的表面粗糙度ra为500nm。

56.实施例8本实施例提供一种扩散膜的制备方法,与实施例2的区别仅在于:离型膜的表面粗糙度ra为500nm。

57.实施例9

本实施例提供一种扩散膜的制备方法,与实施例3的区别仅在于:离型膜的表面粗糙度ra为500nm。

58.实施例10本实施例提供一种扩散膜的制备方法,与实施例1的区别仅在于:离型膜的表面粗糙度ra为800nm。

59.实施例11本实施例提供一种扩散膜的制备方法,与实施例2的区别仅在于:离型膜的表面粗糙度ra为800nm。

60.实施例12本实施例提供一种扩散膜的制备方法,与实施例3的区别仅在于:离型膜的表面粗糙度ra为800nm。

61.对比例1本对比例提供一种扩散膜的制备方法,其采用现有的直接涂布的方式制备扩散膜,具体如下:(1)uv型扩散层胶水涂料配置参照实施例1。

62.(2)将uv型扩散层胶水涂料,利用机械搅拌机进行混合后,直接涂布在实施例1中的pet扩散基膜上,经预烘、uv固化后得到扩散膜成品。

63.对比例2与实施例1的区别仅在于:在配料过程中没有超声震荡。

64.对比例3与实施例1的区别仅在于:将离型膜表面粗糙度调整为50nm。

65.试验例1测试实施例和对比例中得到扩散膜的性能,结果如表1所示。

66.扩散膜的透光率和雾度测试:使用hunterlab ultrascan pro超高精度分光测色仪进行测试,测试条件按照国家标准gb24101980执行。

67.扩散膜的辉度与均齐度测试:取一张10 .1寸大小的扩散膜片,放置在6.5寸背光模组中,用亮度仪(德国,型号bm7)测量其辉度和均齐度。

68.灯影测试:取500ml配好的扩散液于烧杯中,磁搅拌器的搅拌下,分别在经时2h、4h取样进行涂布制备,测试其灯影出现情况。

69.表1 扩散膜性能测试结果

序号透光率/%雾度/%均齐性/%辉度/lum(cd/m2)灯影现象(2h)灯影现象(4h)实施例170.0696.366.33000无无实施例270.2396.0666.12826.2593无无实施例368.1896.5966.82766.9259无无实施例471.8295.9666.33195.1111无无实施例571.8195.5465.63053.8519无无实施例669.7596.15652893.6296无无实施例771.296.3066.33014.8889无无实施例873.9294.6665.23206.963无无实施例973.9494.6765.33256.8889无无实施例1073.9894.7164.93282.7407无无

实施例1171.5595.0164.93115.265无无实施例1271.5495.6065.33065.425无无对比例168.695.263.22867.265有有对比例269.0696.663.82934.612无有对比例370.5494.6063.93065.425无有

从表1可以看出,使用本方法制备的扩散膜,由于增加了扩散粒子的活性,利用离型膜良好的流平性能,因而制备的产品的光均齐性、防灯影性有着明显的优势,同时还能保证良好的辉度。

70.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1