一种抗病毒自润滑全氟高聚光纤光缆及其制备方法与流程

1.本发明属于光纤技术领域,涉及光纤光缆,具体涉及一种抗病毒自润滑全氟高聚光纤光缆及其制备方法。

背景技术:

2.光导纤维(optical fiber)一般是指一种能够传导光波和各种光信号的、透明的、几微米到几百微米直径的导光纤维。

3.传统光纤通常是玻璃光纤,被用在光通讯里长距离传输信号,它的信号传输速度远大于金属电缆和电线的信号传输速度,因此玻璃光纤在此应用场景下能取代金属线缆。而另一个决定光纤取代金属线缆的因素是玻璃光纤对传输信号的损耗很小;玻璃光纤不会受到类似严重困扰金属电线的电磁干扰所影响。从结构上来说典型的光玻璃纤是一个光指数稍高的、透明的芯层(core)外包一个折光指数稍低的皮层(cladding),形成能对入射光线全反射的结构,因为全反射,使得光线信号就被限制在光纤芯层里传输。

4.玻璃光纤以其优良的性能而被广泛用于长距离高速通信系统,但玻璃光纤的联接比金属电缆的联接要复杂得多,而且由于玻璃光纤(gof)非常容易折断,特别是在运营和安装过程时弯曲、转角动作中,目前常使用接头联接来解决此问题,但这又增加玻璃光纤的运营成本。这两个缺点使得玻璃光纤在现代高速网络、数据通信上的末端应用受阻,因此人们还必须使用金属线或同轴电缆来进行短距离的联接,如光纤短程场景(fttx),智能驾驶,大楼内通信等。金属电缆的超低速度及泄密问题就是现代超高速通信网络的瓶颈。

5.多年来科研人员一直致力于开发更柔软更高速的塑料光纤来替代金属电缆。从上世纪60年代科学家证实了塑料光纤(pof)在现代信号通讯领域中的重要作用以来,pof在现代信号通讯领域中的应用越来越多,特别是在lan,数据中心,大飞机制造,智能汽车,智能家居,游戏娱乐,医疗等等。pof可以与gof协作,取代金属导线,形成真正的高速通信网络。近代塑料光纤通常是使用聚苯乙烯(ps)或聚甲基丙烯酸甲酯(pmma)作为芯材,皮层是由折光指数低些的聚合物制成,形成阶跃式的塑料光纤(si-pof)。pmma的透明度很高而且防水,适用于短程的光通讯。虽然这些光纤的成本低,但是其光损耗(特别是在玻璃光纤的运行波长》850nm)及传输速度方面的缺陷极大地限制了其取代金属电缆电线以及和玻璃光纤耦合的可能性。同时,这些塑料光纤的耐温在100℃以下,因为其玻璃转化温度低于100℃。因此,开发用于超高速通信的耐高温高聚光纤具有广泛的潜在市场需求。

技术实现要素:

6.为了解决现有的玻璃光纤联接复杂,成本高,容易折断等缺陷,而金属电缆的通信速度超低,同时塑料光纤耐温能力低,光损耗过大,无法使用玻璃光纤的运行波长等问题,本发明提供一种新型全氟高聚合物,用于超高速通信用,耐高温的高聚光纤及其制备方法。同时解决目前病毒肆虐,保护人体合环境要求,需要光纤光缆具有功能性,帮助减缓病毒等造成的社会、人体健康安全问题。

7.本发明提供一种通讯设备用抗病毒自润滑耐高温高聚光纤光缆及其制备方法,添加的抗病毒母粒采用多种天然无精神活性化合物聚合成抗病毒高聚合物,与塑料树脂复合具有良好的分散性和相容性,添加到高聚物等产品中,既表现出优异的耐老化能力和更好的力学性能及手感,大大延长使用寿命,又具有抗致病菌、抑制致病菌,高效持久耐水洗,起到净化环境、消除异味、自洁保健,不污染环境和对人体无副作用,利于人们得到更多的健康利益。同时本发明的配方基材是低分子量聚乙烯(分子量低于1000dalton)和低分子量ptfe(聚四氟乙烯,分子量低于1200dalton)的混合体。该基材不但为光缆的编织外套提供必要的润滑效果,同时因为其润滑效果,有害病菌在其表面上的附着程度就大大降低,提供了额外地抗病毒效果。

8.为实现上述目的,本发明所采用的技术方案是:一种抗病毒自润滑全氟高聚光纤光缆的制备方法,并在紧包层和光缆护套,编织层加入独特有效的功能材料。

9.一种抗病毒自润滑全氟高聚光纤光缆的制备方法,包括以下步骤:

10.s1:全氟高聚物的制备:

11.s101:往反应釜中加入单体m8e:全氟-3-亚甲基-2,4-二氧杂双环[4,3,0]壬烷,加入引发剂,得到混合物;

[0012]

s102:搅拌s101的混合物并通入氮气进行清洗,清洗完成后将反应釜缓慢加热进行聚合反应,得到反应物;

[0013]

s103:将s102的反应物用溶剂溶解,将溶液沉淀在非溶剂中,将固体捞出后,减压烘干,将固体溶解在溶剂中,反复溶解、沉淀多次后,将固体减压烘干,获得全氟高聚物f;

[0014]

s2:抗病毒组合物的制备:

[0015]

s104:乌拉草co2萃取物:

[0016]

将干燥过的乌拉草斩碎成《1毫米长度,利用超临界二氧化碳提取法,在闭环萃取系统里萃取5小时,co2流量是0.2kg/h得到超临界co2萃取物;

[0017]

s105:姜黄根茎co2萃取物:

[0018]

取干燥的姜黄根茎部分粉碎成《1毫米大小,利用超临界二氧化碳提取法,在闭环萃取系统里萃取6小时,co2流量是0.2kg/h得到超临界co2萃取物粉末;

[0019]

s106:按重量份数计,10份s104制得的乌拉草co2萃取物,10份s105制得的姜黄根茎co2萃取物,8份阿奇霉素纳米氧化锌,10份氯喹,2份分散剂,20份聚丙烯酸水溶液分别加入混合,得到的混合物放入减压反应釜里,通入氮气保护气体,升温反应,将得到的反应物冷却到室温,加入40份纳米氧化锌,在液氮条件下一起磨成细粉,得到抗病毒组合物;

[0020]

s3:将s2得到的抗病毒组合物与engage 8150,低分子量聚乙烯及低分子量聚四氟乙烯混合树脂,混合造粒,得到自润滑抗病毒母粒;

[0021]

s4:部分s3得到的自润滑抗病毒母粒与均聚pp颗粒制得抗病毒pp长纤维;

[0022]

s5:将s1得到的全氟高聚物f,全氟高聚物f及渗透剂注入共挤出系统上制得高聚光纤;

[0023]

s6:将s3得到的自润滑抗病毒母粒,与s5得到的高聚光纤引入单螺杆挂塑机模具中,将eva颗粒在单螺杆挤出机中熔化,通过液体注射,将混合液注入到高聚光纤表面形成紧包层,冷却,上卷,得到抗病毒紧包层光纤;

[0024]

s7:将s6得到的抗病毒紧包层光纤制成抗病毒护套的光缆;

[0025]

s8:在s7得到的抗病毒护套的光缆外表面编织s4得到的抗病毒pp长纤维,制得自润滑,抗病毒编织外层的编织光缆。

[0026]

作为本发明的一种优选方案,所述s101中,引发剂的加入量占单体m8e总重量的0.1%,引发剂包括全氟过氧化双苯甲酰。

[0027]

作为本发明的一种优选方案,所述渗透剂包括六氟苯,全氟高聚物f与六氟苯的质量比为85:15。

[0028]

作为本发明的一种优选方案,s102中,聚合反应的温度为70-80℃,反应时间为24-36h。

[0029]

作为本发明的一种优选方案,s103中,减压烘干的压力为0.3-0.8个大气压,温度为110-130℃,烘干时间24-36h。

[0030]

作为本发明的一种优选方案,步骤s5中,所述共挤出系统包括具有2个流道的共挤模具,所述共挤模具包括中心向外依次同心分布设置的第一流道与第二流道,所述共挤模具上设有加热渐变区,所述第一流道与所述第二流道上分别设有挤出头,按折光指数由大到小将全氟高聚物与渗透剂的熔融流体一一对应注入所述第一流道与第二流道中,以分别生成芯层及外皮层;所述芯层及外皮层经所述加热渐变区,通过渗透剂的逐渐沿着半径的径向向外逐渐扩散改变高聚物的物理光学性质,形成高聚光纤。

[0031]

作为本发明的一种优选方案,s3中,抗病毒组合物,engage 8150,低分子量聚乙烯及低分子量聚四氟乙烯混合树脂的质量比为20:75:5。

[0032]

作为本发明的一种优选方案,s4中,自润滑抗病毒母粒的加入量为均聚pp颗粒的质量的10%。

[0033]

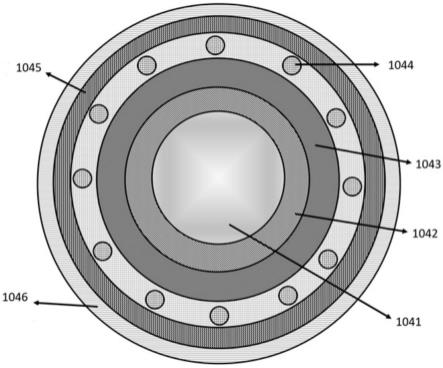

本发明还提供了一种抗病毒自润滑全氟高聚光纤光缆,所述抗病毒自润滑全氟高聚光纤光缆具有渐变折光指数分布,包括两层同心结构设置的光纤层、紧包层、加强丝层、护套层与外编织抗病毒层,所述光纤层通过上述的方法制得,所述光纤层包括芯层与外皮层。

[0034]

作为本发明的一种优选方案,所述芯层中心点的折光指数为1.3473并逐渐沿着半径径向向外折光指数逐渐减少,达到外皮层时候,折光指数减到1.3420,整个外皮层的折光指数为1.3420;光纤层的芯层玻璃转化温度渐变分布,所述玻璃转化温度为145-165℃,所述耐高温超高速通信用全氟高聚光纤的光损耗小于30db/km,带宽大于600mhz

·

km。

[0035]

本发明提供一种超高速通信用高聚光纤,具有渐变折光指数分布,包括两层同心结构设置的光纤层,所述光纤层包括芯层、外皮层,所述外皮层芯层具有1.3420-1.3473的渐变折光指数,和具有抗病毒的紧包外层;与现有技术的si-pof相比,该高聚光纤的折光指数由内芯向外皮层逐渐减小,使得入射光线传输延时比普通si-pof更短,信号传输带宽更大,传输速度更快;且该高聚光纤的透明率达到98%以上,玻璃转化温度tg超过140℃,适用于,抗病毒,高耐温、超高速通信。

附图说明

[0036]

图1为超高速通信用高聚光纤的结构示意图。

[0037]

图2为自润滑抗病毒超高速通信用高聚物光缆的结构示意图。

[0038]

图3为全氟高聚物f的反应方式。

[0039]

图4为全氟高聚物f及加入15%渗透剂的全氟高聚物f的dsc曲线分析图。

[0040]

图5为光纤共挤出系统的结构示意图。

[0041]

图6为将光纤层104加上抗病毒紧包层的挂塑挤出系统。

[0042]

图7为带抗病毒护套的高聚光缆加工示意图。

[0043]

图8为自润滑抗病毒超高速通信用高聚物光缆加工示意图。

[0044]

图中,100.共挤模具;101.第一流道;102.第二流道;103.渐变区;104.光纤层;105.激光检测器;106.接线辊;107.卷线辊;108.单螺杆挂塑机;109.模具;1081.上料口;1082.液体注射装置;110.紧包层光纤;1041.芯层;1042.外皮层;1043.紧包层;1044.加强丝层;1045.护套层;1046.外编织抗病毒层;1111.放卷器;1112.光纤护套机;1113.光纤护套模具;1114.加强筋放卷器;1115.上料口;112.抗病毒护套的光缆;113.编织机;1131.光缆放卷器;1132.纱线放线器;1134.编织系统;114.自润滑抗病毒编织外层的编织光缆。

具体实施方式

[0045]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0046]

本发明中所用的原料,均可从市场购得。

[0047]

其中,全氟-3-亚甲基-2,4-二氧杂双环[4,3,0]壬烷,英文名:perfluoro-3-methylene-2,4-dioxabicyclo[4,3,0]nonane,购自美国dexyan global poly research institute。

[0048]

描述:全氟单体;性状(室温):透明液体;沸点:99℃;折光指数:1.3420;保存条件:避光,低温。

[0049]

19

fnmr(cdcl3)核磁共振数据:δ(ppm):-126.84(t,2f,dcf2),-127.98,-128.98,-129.29,-130.28,-131.66,-132.67,-133.62和-134.62(8f,-cf

2-环己烷基团里),-138.25(s,2f,-ocf-)。

[0050]

质谱检测gc-ms:m/e

[0051]

356(m+),337(m+-f),262(m+-cf2coo:c6f

10

+),243(c6f9+),212(c5f8+),193(c5f7+),162(c4f6+),143(c4f5+),131(cf2dcfcf2+),100(c2f4+),93(fctccf2+),78(cf2dcdo+),69(cf3+),和50(cf2+)。

[0052]

如图1和2所示,一种自润滑抗病毒高耐温超高速通信用高聚光纤光缆,具有渐变折光指数分布,包括两层同心结构设置的光纤层104、紧包层1043、加强丝层1044、护套层1045与外编织抗病毒层1046,所述光纤层104应用下述的高耐温、超高速通信用高聚光纤的制备方法制得。

[0053]

光纤层104包括芯层1041、外皮层1042,所述芯层1041、外皮层1042具有1.3473-1.3420的渐变折光指数,该光纤层应用下述共挤系统,使芯层1081与外皮层1042形成一折光指数由芯到外皮层逐渐减小的光纤层。以及带有抗病毒的高聚物外紧包层1043。

[0054]

本实施例中芯层1041中心点的折光指数为1.3473,所述外皮层1042的折光指数为1.3420;且芯层1081直径为50-120μm。外皮层1042的直径为250-750μm。且芯层1041外皮层

1042均采用全氟高聚物f,全氟高聚物f+渗透剂制成。

[0055]

本发明中紧包层1043为带有抗病毒性能高聚物制成。

[0056]

抗病毒自润滑全氟高聚光纤光缆的制备方法,包括以下步骤:

[0057]

s1:全氟高聚物的制备:

[0058]

s101:往反应釜中加入单体m8e:全氟-3-亚甲基-2,4-二氧杂双环[4,3,0]壬烷,加入引发剂,得到混合物;

[0059]

s102:搅拌s101的混合物并通入氮气进行清洗,清洗完成后将反应釜缓慢加热进行聚合反应,得到反应物;

[0060]

s103:将s102的反应物用溶剂溶解,将溶液沉淀在非溶剂中,将固体捞出后,减压烘干,将固体溶解在溶剂中,反复溶解、沉淀多次后,将固体减压烘干,获得全氟高聚物f;

[0061]

s2:抗病毒组合物的制备:

[0062]

s104:乌拉草co2萃取物:

[0063]

将干燥过的乌拉草斩碎成《1毫米长度,利用超临界二氧化碳提取法,在闭环萃取系统里萃取5小时,co2流量是0.2kg/h得到超临界co2萃取物;

[0064]

s105:姜黄根茎co2萃取物:

[0065]

取干燥的姜黄根茎部分粉碎成《1毫米大小,利用超临界二氧化碳提取法,在闭环萃取系统里萃取6小时,co2流量是0.2kg/h得到超临界co2萃取物粉末;

[0066]

s106:按重量份数计,10份s104制得的乌拉草co2萃取物,10份s105制得的姜黄根茎co2萃取物,8份阿奇霉素(azithromycin,市售),10份氯喹(hydroxychloroquine市售),2份分散剂a11(市售),20份聚丙烯酸水溶液(市售,聚丙烯酸分子量5000,50%w/w)分别加入高速搅拌破壁机里,先低速度、间歇性搅拌3分钟,然后高速搅拌10分钟,得到的混合物放入减压反应釜(0.8大气压)里,通入氮气保护气体,将反应釜升温到180℃并保持10小时,将得到的反应物冷却到室温,加入40份纳米氧化锌(市售,比表面积大于20m2/g),在液氮条件下一起磨成细粉(粒径《0.5μm),得到抗病毒组合物;

[0067]

s3:将s2得到的抗病毒组合物按照20%(w/w)加入到engage 8150(dow,mi=0.5)颗粒,再加入5%(w/w)低分子量聚乙烯及低分子量聚四氟乙烯混合(mpe/ptfe)树脂,采用自制低分子量聚乙烯及低分子量聚四氟乙烯混合(mpe/ptfe)切片;采用低分子量聚乙烯及低分子量聚四氟乙烯混合(mpe/ptfe),实施例中采用自制的mpe101/ptfe22(按照1:2比例),两者的分子量都在约1000dalton以下;然后混合颗粒在双螺杆造粒机(29mm,长径比44:1)在150-200℃温度条件分布下造粒成自润滑抗病毒母粒;

[0068]

s4:部分s3得到的自润滑抗病毒母粒按照10%(w/w)加入到均聚pp(mi=20)颗粒里,按照传统的纺丝工艺(250-270℃)先纺成poy长丝,然后按照加弹工艺加弹成抗病毒自润滑dty长丝(90d)即抗病毒pp长纤维;

[0069]

s5:将s1得到的全氟高聚物f,全氟高聚物f及渗透剂注入共挤出系统上制得高聚光纤;

[0070]

s6:将s3得到的自润滑抗病毒母粒,与s5得到的高聚光纤引入单螺杆挂塑机模具中,将eva颗粒在单螺杆挤出机中熔化,通过液体注射,将混合液注入到高聚光纤表面形成紧包层,冷却,上卷,得到抗病毒紧包层光纤;

[0071]

s7:将s6得到的抗病毒紧包层光纤制成抗病毒护套的光缆;

[0072]

s8:在s7得到的抗病毒护套的光缆外表面编织s4得到的抗病毒pp长纤维,制得自润滑,抗病毒编织外层的编织光缆。

[0073]

实施例1

[0074]

全氟-3-亚甲基-2,4-二氧杂双环[4,3,0]壬烷高聚物f的合成:

[0075]

如图3所示,高聚物f是按照自由基聚合路线合成,自由基由全氟过氧化双苯甲酰pfdbpo经过热分解提供。

[0076]

s101:往反应釜中加入100克单体m8e全氟-3-亚甲基-2,4-二氧杂双环[4,3,0]壬烷。在氮气保护下加入引发剂0.1克。

[0077]

s102:搅拌并继续通入氮气进行清洗,清洗完成后反应釜加热至70-80℃进行聚合反应,反应时间为24-36h。

[0078]

本实施例中反应釜的反应压力维持为约1.0大气压,反应温度为80

±

1℃,反应时间为36h。

[0079]

s103:反应完成后将反应物用溶剂六氟苯溶解,接着将溶液在非溶剂氯仿里沉淀,得到的固体沉淀物捞出后,减压、烘干后再溶解到六氟苯里;反复溶解、沉淀后,烘干后获得全氟高聚物f。

[0080]

即反应36h后将反应物用足够的溶剂六氟苯加热溶解,使得溶液呈现无色、透明状态,接着将溶液在非溶剂氯仿里沉淀;反复进行至少三次的溶解、沉淀,烘干操作从而获得全氟高聚物f;接着将全氟高聚物f放入压力为0.5大气压,温度为120

±

1℃的减压烘箱中烘干36h。计算该全氟高聚物f的转化率为81%,并应用热重分析法tga测得该全氟高聚物f的在空气中的热分解温度td≥300℃,表明该高聚物f的热稳定高;

[0081]

实施例2

[0082]

全氟高聚物f的物理性能测试:

[0083]

将上述实施例1制得的全氟高聚物f加入六氟苯放入小型brabender型混合机器中捏合,该混合室内的活动部件都是由陶瓷经过铸造而成,减少金属活动部件由于摩擦产生的细小碎末,从而减少污染。混合室内温度控制在130-230℃,加热并混合5-10分钟后,将混合物样品挤出,急速冷却后存储在室温备用。注:样品的折光指数性能测试实验,需在共混实验后一天内马上进行测试,测试数据如表1所示。

[0084]

表1

[0085][0086][0087]

如图4所示,将混合后的获得的全氟高聚物f及85%全氟高聚物f+15%渗透剂进行差示扫描量热法dsc测试,其dsc曲线可知全氟高聚物f及85%全氟高聚物f+15%渗透剂只有玻璃转化温度tg,无结晶度的熔化温度。

[0088]

实施例3

[0089]

高聚光纤的制备方法:

[0090]

如图5所示,将实施例1与实施例2制得的全氟高聚物f及85%全氟高聚物f+15%渗透剂二种不同折光指数的高聚物注入共挤出系统上制作高聚光纤;

[0091]

所述共挤出系统包括共挤模具100及两个挤出模具头,所述共挤模具由其中心向外依次同心分布有第一流道101、第二流道102,所述共挤模具上设有加热渐变区103,各挤出头与各流道一一对应对接;通过所述挤出头将全氟高聚物f及85%全氟高聚物f+15%渗透剂按其折光指数由大到小将其熔融流体一一对应注入所述第一流道101、第二流道102中,以分别生成芯层1041及外皮层1042;所述芯层1041及外皮层1042经所述加热渐变区103逐渐形成高聚光纤。

[0092]

在制作高聚光纤时,通过挤出模具头将全氟高聚物f及85%全氟高聚物f+15%渗透剂按其折光指数由大到小将其熔体一一对应注入各挤出头内,即挤出头1的材料是由高聚物f与渗透剂配方组成;挤出头2的材料是由高聚物f组成,这些材料在100模具组合里形成初始截面为同心圆结构(如图1所示)的圆柱体。该圆柱体通过渐变区103后,形成光纤层104。光纤层104从共挤模具100挤出成型后经激光检测器105检测光纤104的直径等参数,最后光纤层104由接线辊106和卷线棍107收卷。

[0093]

利用本发明的耐高温,超高速通信用高聚光纤的制备方法制得多种具有高耐温、超高速通信用高聚光纤,并使用1310nm激光源测各高聚光纤的性能,其数据如表2所示;

[0094]

表2

[0095][0096]

表2可知,制得的高聚光纤的光损耗、带宽、数值孔径以及弯曲损失均符合超高速通信的要求,同时芯层和皮层的高聚合物的玻璃转化温度都在140℃以上,符合高耐温要求。

[0097]

实施例4

[0098]

带抗病毒紧包层、高耐温、超高速通信用高聚光纤的制备方法:

[0099]

如图6所示,将上述得到的光纤层104通过塑料挂塑机器将抗病毒高聚物配方紧包在光纤上,具体做法如下:

[0100]

ldpe颗粒中加入10%(w/w)s3的自润滑抗病毒母粒,得到塑料混合颗粒。

[0101]

将上述光纤层104引入到单螺杆挂塑机108的模具109里。

[0102]

然后将塑料混合颗粒通过上料口1081加入到单螺杆挤出机套筒里熔化,温度为130-220℃,单螺杆机器启动以紧包层1043形式将塑料混合颗粒熔体涂到光纤层104上。

[0103]

带紧包层1043的光纤层104通过水槽冷却,上卷形成抗病毒的紧包层光纤110。

[0104]

抗病毒实验按照iso18184-2019标准进行,实验使用流感病毒h1n2,h3n2,猫杯状病毒(feline calicivirus)种;抗菌测试按照iso22196:2011标准进行。实验的菌种是大肠

杆菌(atcc8739),耐甲氧西林金黄色葡萄球菌(atcc33591),金黄色葡萄球菌(atcc6538),白色念珠菌(atcc10231),肺炎克雷伯氏菌(atcc4319)。

[0105]

实施例5

[0106]

将s3获得的自润滑抗病毒母粒和普通聚乙烯切片按质量比10:90比例混合,将混合料装入250吨锁模力注塑机中,注塑机料筒温度依次为:1区220℃,2区220℃,3区215℃,模具温度30℃,在280mt注塑机上制成4cm

×

6cm

×

0.1cm的实验样片。

[0107]

对比例1

[0108]

将普通聚乙烯切片和市售银离子抗菌母粒按照10:90质量比混合,得到混合料,将混合料装入注塑机中,注塑机料筒温度依次为:1区220℃,2区220℃,3区215℃,4区215℃,5区210℃,模具温度30℃,在280mt注塑机上制成4cm

×

6cm

×

0.1cm的实验样片。

[0109]

对实施例5和对比例1得到的样片进行抗病毒和抗菌性能测试。

[0110]

具体结果见表3。

[0111]

表3

[0112][0113]

实施例5的抗菌活性明显优于对比例1,实施例5显示病毒灭活对数值都大于2.0,显示相当有效的抗病毒能力;抗菌活性值都超过1.0,说明本发明具有实用性的抑菌作用。

[0114]

实施例6

[0115]

带抗病毒护套光缆的制备:

[0116]

参见图7,将实施例4得到的紧包层光纤110通过放卷器1111进入光纤护套机1112里的光纤护套模具1113,将芳纶加强筋放卷器1114(数个)上的芳纶丝和光纤110一起送入模具1113。

[0117]

将s3的自润滑抗病毒母粒按照10%(w/w)加入到85shore a硬度的市售tpe弹性体配方颗粒,并通过上料口1115加入到单螺杆光纤护套机1112套筒里熔化挤出并涂布到紧包层光纤110和芳纶丝上形成护套层1045,进一步形成带抗病毒护套的光缆112。

[0118]

实施例7

[0119]

带自润滑外编织层,抗病毒光缆的制备:

[0120]

参见图8,在编织机113的光缆放卷器1131里放出抗病毒护套的光缆112,在纱线放线器1132(数个)里放出s4获得的抗病毒pp长纤维,一起引入编织系统1134中,并编织在抗病毒护套的光缆112上,编织形成带自润滑抗病毒编织外层的编织光缆114,参见图2。

[0121]

手感测试上述具有自润滑外编织层高聚光缆114和普通tpe护套的光缆。上述具有自润滑高聚光缆外编织外层的手感和润滑度比与只有tpe软护套的线缆光滑很多,可以顺利地穿过20米长,内径为2cm的pp管道(在5米和15米处分别有一个直角),判定为优。而普通的光缆只具有tpe外护套的光缆则无法顺利穿过该20米长,内径为2cm的pp管道,实际测试

中普通线缆产生断裂。

[0122]

光纤、光、电通讯抗菌抗病毒润滑高聚光缆外编织实用性商用性非常强。这些产品在使用过程中经常会被安装在隐蔽区域,经过穿墙,穿管和被人体如人手所接触,有传播有害微生物和病毒的风险。阻断这些微生物和病毒的传播路径有非常强的实用意义。测试本发明在商用领域中,例如抗菌抗病毒润滑高聚光缆外编织上有特殊意义。

[0123]

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1