用于存储货物运载件的系统的制作方法

1.本发明涉及根据权利要求1所述的用于存储货物运载件的系统。

背景技术:

2.在订单履行系统中使用货物运载件(托盘、容器、手提箱等)来存储和搬运货物是已知的。

3.它们允许对物料搬运流程和设备进行标准化,即使是小件货物,否则这些货物无法以自动化方式安全搬运。

4.此类货物运载件由自动化仓库、配送中心和订单履行系统中的自动存储和提取系统搬运。

5.例如,us2011/008138a1公开了一种在立体自动化仓库中的一对分层堆叠式货架之间转移包裹的中转穿梭车,包括:在堆叠式货架之间运行的移动平台;弹性机构,其包括延伸到堆叠式货架中并围绕包裹的伸缩式轨道;和放置在轨道的端部处的末端指状件,其可以在允许包裹接合的伸展位置与缩回位置之间移动。轨道还包含末端指状件之间的内部指状件。内部指状件可以比以前更进一步地将包裹推入堆叠式货架中。

6.us7,991,505b2以类似的方式公开了指状凸片304的使用,指状凸片304可旋转以接合托盘边沿侧壁的上边缘中的凹口202。凹口是开放的,因为它们被布置在上边缘上。

7.这些指状件在直立的非使用位置与基本上伸出的水平使用位置之间旋转,其中指状件定位在货物运载件、托盘、容器等的后面或前面,以沿确定的方向拉动或推动它。

8.这种用指状件来搬运货物运载件已经成为行业标准。

9.然而,它确实有某些缺点。

10.如果货物运载件的存储深度为双倍或更多,则带有指状件的伸缩装置需要伸入货架很远,这又意味着伸缩装置的结构复杂或自动化存储和提取系统的宽度较大以补偿多部分伸缩装置。

11.另外,货物运载件之间需要有空间,以便指状件可以定位在货物运载件后面,以将其从货架上拉到自动存储和提取系统上。

12.然而,这种间隙也可能导致货物运载件的位置和/或取向发生偏移,这会在试图拉动这些货架时产生故障。

技术实现要素:

13.因此,本发明的目的是提供一种系统,在该系统中,至少可以减少但优选地消除此类错误,并且通过简化伸缩式提取器,货物运载件可以以更有效、紧凑的方式(多倍深度)被存储并安全地搬运。

14.通过在权利要求1中描述的系统来实现此目的。有利的实施例从从属权利要求和描述中显而易见。

15.已经认识到,如果货物运载件具有至少两个对应地位于各相对壁中的凹窝,这些

凹窝被配置成允许与货架服务机器的负载搬运装置相互作用,则可以从侧面“抓取”货物运载件而不是从后面/前面进行推拉。这又允许货物运载件的无间隙存储,从而增加服务机器的可及范围和机架中的空间使用。

16.这种无间隙存储具有额外的优点,因为彼此抵接的货物运载件稳定各自的位置,因为在货物运载件之间不存在运动空间,从而减少移位。

17.有益的是,货物运载件在每个相应的壁中具有两个对应的凹窝,在该壁的每个端部区域中各有一个。这简化了存储和提取,因为凹窝可以以不同的方式使用。例如,行进方向上的后凹窝可用于存储货物运载件,即将它们推离货架服务机器,以便在必要时进行更深的存储。

18.而前凹窝可用于提取货物运载件,即,将它们拉到货架服务机器上,从而允许货架服务机器的负载搬运装置的较短伸出,节省了循环时间。

19.优选地,凹窝是壁中的凹部或空腔。换句话说,货物运载件将有一个矩形底座(底部),带有凸起的周壁——两个侧壁和两个端壁(前端壁和后端壁)。

20.还优选的是,货架服务机器的负载搬运装置包括用于承载至少一个货物运载件的负载承载区域,该负载承载区域具有布置在相对两侧的伸缩臂(负载搬运装置),并且每个伸缩臂都配置有至少两个指状件,其可通过运动机构在缩回的非使用位置与伸出的、优选基本上水平定向的使用位置之间切换。

21.指状件可被配置为在使用位置接合到凹窝中。

22.为此,优选的是,指状件通过运动机构线性缩回或伸出。这允许减小伸缩臂(负载搬运装置)与货物运载件之间的距离,因为不需要像现有技术中那样用于旋转运动的空间。这又能够缩短伸出运动。

23.线性运动机构的一个选项包括从动齿轮和小齿轮机构。

24.线性运动机构还可以包括端部止挡检测器。端部止挡检测器可以是机械的和/或电气的。优选地,线性运动机构包括用于缩回运动和伸出运动的机械端部止挡件。可以布置接近开关并将其用于检测指状件的位置。在机械限位的情况下,这些止挡件应具有阻尼特性以减小力的峰值,从而增加被接合元件的预期寿命。

25.齿轮和小齿轮机构的齿条优选同时用作指状件。伸出和缩回运动主要由机械端部止挡件止挡。另外,一个或多个电磁传感器发出指状件当前位置的信号。此功能确保了操作系统的安全,并且减少了货物运载件与指状件之间的碰撞。

26.在两个伸缩臂之间、优选地在两端部区域中可以布置有光电开关或光阻挡。

27.例如,如果指状件与凹窝的接合不成功,则一般可以执行货物运载件的边缘检测以将伸缩臂和指状件与货物运载件中的凹窝的位置对齐。为此,指状件缩回,伸缩臂首先居中以设置基准点。然后它们在货物运载件的方向上延伸,同时布置在两个伸缩臂之间的光电开关或光阻挡工作以检测第一个存储的货物运载件的前缘。然后基于该位置判定,控制器可正确地推断/计算凹窝的位置,因为货物运载件的尺寸是已知的。这又允许用指状件将伸缩臂定位在该位置。

28.为了进一步优化存储和提取过程,货架服务机器可能会收到指令,以同时提取两个货物运载件,这两个货物运载件在存储时彼此抵接以节省空间(无间隙存储,见上文)。为此,有必要检测首先存储的货物运载件的边缘(与上述边缘检测相同)。然后基于提取两个

货物运载件的指令及其已知尺寸,板载控制器可计算并将伸缩臂定位成:使得指状件位于仓库中最远的货物运载件中的凹窝位置,以接合它们并将两个货物运载件拉到货架服务机器上。

29.为了在运输过程中将货物运载件固定在货架服务机器上,伸缩臂中的指状件可以伸入凹窝中,从而将货物运载件锁定到位。如果同时运输两个货物运载件,则外指状件对可分别接合两个货物运载件中的一个。

30.为了进一步优化空间利用,货物运载件优选为全尺寸货物运载件和半尺寸货物运载件。

31.这意味着,基于占地面积,两个半尺寸货物运载件的尺寸与全尺寸货物运载件的尺寸相同。类似于纸张尺寸,例如a5是a4尺寸的一半。

32.小件货物被放置/存储在半尺寸货物运载件上,大件货物被放置/存储在全尺寸货物运载件上。

33.这允许将一个全尺寸货物运载件或两个半尺寸货物运载件(转动后)放置在同一空间内。

34.优选地,每个货物运载件上或其中仅放置单件货物。然而,也可以在每个货物运载件上或其中放置两件或更多件货物。

35.全尺寸货物运载件中的凹窝将位于侧壁(较长的壁)中。半尺寸货物运载件的凹窝将位于端壁(前端壁和后端壁)中。

36.货架服务机器可以是单层服务穿梭式自动存储和提取机器。这些将优选地被配置成承载单个全尺寸货物运载件或两个半尺寸货物运载件(在旋转后的取向上,即长边挨着长边)。

37.优选地,货物运载件是托盘,更优选是两件式托盘。所使用的托盘采用两件式设计,可以安全运输和轻松卸载托盘。它们包括框架和位于该框架内的可移动底部,如在de 102008 026 326a1中详述的那样。托盘还包含位于托盘壁和底部导向沟槽中的横向指状件访问/操作凹窝。托盘可堆叠,空置时可嵌套。它被设计成以节省高度的方式彼此上下堆叠,用于自动堆叠、拆垛、托盘装载以及安全的堆叠运输和空托盘堆叠存储的空间节省。

附图说明

38.本发明的进一步特征和细节将从以下附图的描述中显而易见,其中

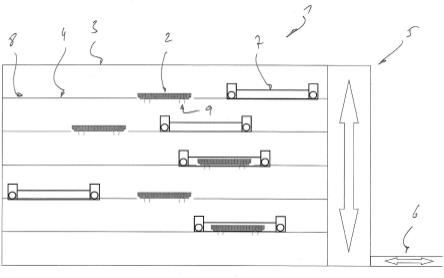

39.图1示出了根据本发明的系统的示意性侧视图;

40.图2示出了图1的系统的示意性俯视图,其中放置了全尺寸货物运载件;

41.图3示出了放置在凸沿上的全尺寸货物运载件的侧视图;

42.图4示出了带有导向条指示的半尺寸货物运载件的仰视图;

43.图5示出了图1的系统的示意性俯视图,其中货架上的半尺寸货物运载件以无间隙的方式布置,并且

44.图6示出了传统旋转指状件与本发明的线性指状件,以及

45.图7示出了指状件的线性运动机构的示意性透视图;

46.图8示出了使用光电传感器进行边缘检测的示意性俯视图;

47.图9示出了针对边缘检测执行的步骤图,和

48.图10示出了针对双提取执行的步骤图。

具体实施方式

49.在附图中示出了总体上用1表示的系统,用于存储货物运载件。在本例中,货物运载件是托盘2。

50.所使用的托盘2具有两件式设计,其可以安全运输和轻松卸载托盘。它们包括框架2a和在该框架内的可移动底部2b,如在de 10 2008 026 326 a1中详述的那样。

51.该系统包括货架3,货架3具有位于多个层上的用于托盘2的存储搁架4。

52.货架3具有垂直升降机5,用于托盘2在各层之间的垂直移动。除了位于缓存器(未示出)——其与升降机5(或其托架)相接/相互作用——上的升降机5之外,货架服务机器也将托盘2放下或拾取。在一层中,升降机5与用于将托盘2供应和卸载到货架3的输送机6相接/相互作用。

53.用于将托盘2存储到存储搁架4中并用于从存储搁架4中卸下托盘2的货架服务机器7是穿梭式的,沿导轨8运行并且被配置成服务至少一层,导轨8在两个货架3之间的过道中在货架3的纵向延伸方向上延伸。穿梭车7被配置成运载单个全尺寸托盘2或两个半尺寸托盘2(旋转后的取向,即长边挨着长边)。这取决于全尺寸托盘的尺寸。如果两个全尺寸托盘可以装到穿梭车上,那么也应当能够运载这两个托盘以提高性能。

54.存储搁架4形成有带有导向条10的凸沿9。

55.凸沿9垂直于货架3(或过道)的纵向延伸方向地布置。两个凸沿9从下面支承每个托盘2。凸沿9沿每一层/搁架4的存储空间布置。

56.凸沿9上的导向条10由面朝上方的凸起的卷边形成,这些卷边优选地但不一定沿中线延伸凸沿9的长度。

57.托盘2在底面2c上具有沟槽11,沟槽11被配置成与凸沿9上的导向条10互锁/接合(见图3),从而阻止托盘2随着时间的推移而改变位置和取向。

58.沟槽11具有加宽的(倒角的)端部12,其有利于导向条10在托盘2被放置在其上时进入,如图2所示,其中托盘2由穿梭车7(未示出)的伸缩臂7b放置在凸沿9上。

59.由于沟槽11具有倒角端部12,因此有利于导向条10在执行托盘2的存储时进入沟槽11,同时沟槽11的较小的主要部分13确保了良好的引导和减少移位。

60.沟槽11被配置成允许凸沿位置和托盘2的热胀(热膨胀)的公差。

61.托盘2是全尺寸(见图2)和半尺寸托盘(见图4)。全尺寸托盘2中的沟槽11沿纵向方向延伸(见图2),而半尺寸托盘中的沟槽(见图4)沿横向方向延伸。沟槽的方向取决于货物运载件的存储取向。

62.这种使用允许优化存储空间,这意味着基于占地面积,两个半尺寸托盘2与全尺寸托盘尺寸相同。类似于纸张尺寸,例如a5是a4尺寸的一半。

63.优选地,每个货物运载件上或其中仅放置单件货物。然而,也可以在每个货物运载件上或其中放置两件或更多件货物。

64.托盘2具有对应地位于各自的相对壁中的凹窝14,其被配置成允许与穿梭车7的负载搬运装置7b相互作用。因此可以从侧面“抓取”托盘2,从而不需要从后面/前面进行推拉。这又允许货物运载件的无间隙存储,从而增加了货架中的空间使用率(见图5)。这种无间隙

存储具有额外的优点:货物运载件彼此抵接、稳定了各自的位置,因为在货物运载件之间不存在移动空间,从而减少了移位。

65.托盘2在每个相应的壁中具有两个对应的凹窝。因此在相应壁的前端有一个凹窝14a,在后端有一个凹窝14b。这便于存储和提取,因为凹窝14可以以不同的方式使用。例如,在行进方向上的后凹窝14b用于存储托盘,即,将它们推离穿梭车,从而允许在必要时进行更深的存储。而前凹窝14a用于提取托盘,即将它们拉到穿梭车7上,从而允许伸缩臂7b的较短伸出,节省了循环时间。

66.从图5可以推断,取决于托盘2的大小,可以同时搬运两个托盘。在本例中,可以同时搬运和运载两个半尺寸托盘。

67.凹窝14是侧壁15或端壁26中的凹部。托盘2具有带有凸起的周壁——两个侧壁15和两个端壁16(前端壁和后端壁)——的矩形底座(底部)。

68.穿梭车7包括用于运送至少一个托盘2的负载运送区域17。负载运送区域17具有布置在相对两侧的伸缩臂7b(负载搬运装置)并且其中至少一个配置有至少一个指状件16,其可通过线性运动机构18在缩回的非使用位置与伸出的基本上水平定向的使用位置之间切换。

69.在使用位置,指状件16接合到凹窝14中。

70.为此,指状件16通过线性运动机构18线性地缩回或伸出。这允许减小伸缩臂7b与托盘2之间的距离,因为不需要像现有技术中那样的用于旋转运动的空间(见图6)。这又能够缩短伸出运动、并简化伸缩装置的提取设计。

71.如图6所示,图6与位于右侧的线性运动指状件进行比较地示出了位于左侧的传统可扭转或旋转指状件,旋转指状件会接触相应壁的上边缘,如果使用旋转指状件,则需要更多空间来接合凹窝14。

72.相比之下,本发明的可线性移动的指状件几乎不需要任何距离,并且为了接合托盘2仅需要伸出一小部分以搭接凹窝与伸缩臂之间的间隙。

73.线性运动机构18包括由齿轮电动机21驱动的齿轮19和小齿轮20机构。该驱动装置在负载运送区域17的相对侧固定到伸缩臂上。

74.线性运动机构18还包括用于缩回运动和伸出运动两者的机械端部止挡检测器22。机械端部止挡件具有阻尼特性,以减少施加到指状件、小齿轮、驱动齿轮和电机的峰值力。为了安全地识别指状件的至少一个限定位置,存在至少一个接近开关。

75.如关于图8至10详细描述的,伸缩臂7b在两端部分中形成了布置在它们之间的光电开关27,从而允许通过检测例如前缘对光的阻挡来检测托盘2的边缘。光在一个臂中由led28产生,在另一臂中由光电池29检测。

76.例如,如果指状件与凹窝的接合不成功,则一般可以执行货物运载件的边缘检测以使伸缩臂7b和指状件16与货物运载件2中的凹窝14的位置对齐。

77.下面参考图8和9解释该过程:

78.为此,使指状件缩回,伸缩臂首先居中以设置基准点(图9的步骤i)。然后使它们在托盘的方向上延伸(步骤ii,见图8中虚线伸缩臂7b的箭头),同时布置在两个伸缩臂之间的光电开关29或光阻挡工作,以检测存储的第一个货物运载件的前缘(步骤iii)。

79.然后控制器可基于该位置判定(步骤iv)正确地推断/计算凹窝的位置(步骤v),因

为货物运载件的尺寸是已知的。这又允许将伸缩臂定位成使得指状件处于计算出的凹窝14b的位置处(步骤vi)。

80.如果这没有成功(vii),则重复该过程(ix),否则该过程结束(步骤viii)。

81.为了进一步优化存储和提取过程,穿梭车7可以接收同时提取两个托盘2的指令,这两个托盘在存储时彼此抵接以节省空间(无间隙存储,见图8)。

82.下面将参考图8和10解释该过程:

83.为此,使指状件缩回并且伸缩臂首先居中以设置基准点(图10的步骤i),并且使指状件16缩回(步骤ia)。然后使伸缩臂7b沿托盘方向伸出(步骤ii,见图8中的虚线伸缩臂7b的箭头),同时布置在两个伸缩臂之间的光电开关29或光阻挡工作以检测存储的第一个货物运载件的前缘(步骤iii)。

84.然后控制器可基于该位置判定(步骤iv)正确地推断/计算凹窝的位置(步骤v),因为货物运载件的尺寸是已知的。这又允许将伸缩臂定位成使得指状件处于计算出的凹窝14b的位置处(步骤vi)。

85.然后使指状件伸出并接合相应托盘2的凹窝14b(步骤vii)。之后使伸缩臂7b缩回,从而将两个托盘2拉到穿梭车7上(步骤viii)。

86.在运输期间,为了将托盘2固定在穿梭车7上,伸缩臂7b中的指状件16可以伸入凹窝14b中,从而将托盘2锁定到位。

87.如果如上所述同时运输两个货物运载件,则不用于提取的外指状件对可用于接合前托盘的相应凹窝14b。为此,可将前托盘2推到装载区域17的另一侧以重新定位,用于通过另一对外部指状件接合其凹窝14b(步骤ix)以进行固定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1