一种高调制比三氧化钨电致变色薄膜及其制备方法

1.本发明涉及无机纳米电致变色材料技术领域,特别涉及一种高调制比三氧化钨电致变色薄膜及其制备方法。

背景技术:

2.电致变色材料指在外加电场作用下,颜色可以发生可逆转变的材料。纳米三氧化钨以其制备成本低、化学性质稳定、响应时间较快以及有较好的循环稳定性而被认为是最具有应用前景的无机电致变色材料。在过去的研究中,人们通过化学掺杂、晶体形貌控制、以及晶态与非晶态结合的方式,从不同途径实现对三氧化钨的光调制幅度、响应时间和着色效率等性能的有效调控和优化。

3.如专利cn 107216045 a提出通过在导电玻璃上生长晶种层,然后将生长了晶种层的导电玻璃浸没在前驱溶液中进行水热反应的方式生长三氧化钨纳米薄膜,该方法尽管获得了633nm波长附近着色/褪色调制比例高(约72.7%)、着色/褪色响应较快的电致变色玻璃,但是这种方式由于样品尺寸受到水热反釜的空间体积所制约,因此该电致变色玻璃不适合规模化、大面积量产。

4.专利cn 108863101b在前驱体中加入peo,并经高温褪火产生co2、h2o气体,形成多孔、高比表面积的wo3薄膜,大大增加了电解质与wo3的接触面积,获得最高约63%的着色/褪色调制比例的电致变色薄膜,该制备方法所制备的电致变色薄膜的调制比例还是较为低。

5.专利cn 114180850 a采用电化学沉积法,引入晶体钒掺杂到晶态三氧化钨薄膜中制备了电致变色薄膜,尽管制备方法简单易得,但其光学调制能力非常有限(633nm处约16.5%)。

6.因此,本发明提出一种实现提高wo3的电化学性能、增强电致变色的调制能力和着色效率的高调制比三氧化钨电致变色薄膜及其制备方法。

技术实现要素:

7.基于此,本发明的目的是提供一种高调制比三氧化钨电致变色薄膜及其制备方法,引入ito纳米粒子这一导电材料并通过机械掺杂的方式将其掺杂到wo3纳米片中,利用ito纳米颗粒的导电性,提高电致色材料纳米wo3与透明电极ito衬底的电导率,从而实现提高wo3的电化学性能、增强电致变色的调制能力和着色效率等关键指标的目的,并通过配置混合溶液旋涂的方式,制备了可见光波段光调制幅度高达91%、着色效率高达133.5cm2/c的高调制比三氧化钨电致变色薄膜,混合溶液可以采用线棒方式涂覆到透明导电衬底上,实现大面积制备,以解决上述相关技术中的不足。

8.一方面,本发明提出一种高调制比三氧化钨电致变色薄膜的制备方法,所述制备方法包括以下步骤:

9.(1)称取预设质量的na2wo4·

2h2o,将其放入装有去离子水的圆底烧瓶中,在常温下磁力搅拌直至完全溶解,以得到钨酸钠溶液;

10.(2)往所述钨酸钠溶液中逐滴滴加硝酸或硫酸进行复分解反应,得到钨酸溶液,然后通过油浴加热使所述钨酸溶液分解,得到片状wo3;

11.(3)对所述片状wo3进行干燥得wo3纳米粉体;

12.(4)将所述wo3纳米粉体与ito纳米粉体按预设比例加入到成膜剂中,搅拌均匀,经过超声波清洗机振荡分散后,放入球磨机中球磨,使所述ito纳米粉体均匀分散到所述wo3纳米粉体中,形成ito掺杂wo3纳米片,并得到ito/wo3分散液;

13.(5)将所述ito/wo3分散液在匀胶机上旋涂到ito导电玻璃上,在马弗炉中煅烧,得到电致变色薄膜。

14.与现有技术相比,本发明的有益效果是:本发明通过机械掺杂的方式将导电纳米颗粒ito掺到wo3纳米片中,形成ito掺杂wo3纳米片,将制备的ito掺杂wo3纳米片加入分散剂、球磨制成纳米ito/wo3分散液,再将其与适量成膜剂搅拌混合均匀,旋涂于ito导电玻璃上并煅烧,经测试表明本方法制备的电致变色薄膜具有高达91%的可见光波段光调制幅度和显著提高的着色效率,采用液相法制备wo3产率高,所需设备简单且在低压条件下制备,可获得较均匀的电致变色薄膜,因而本发明所制备出的高调制比三氧化钨电致变色薄膜的产率高且适合大规模制备。

15.较佳的,在所述步骤(2)中,往所述钨酸钠溶液中逐滴滴加质量分数为96%~98%的硫酸或者68%的硝酸进行复分解反应,得到钨酸溶液,控制硝酸或硫酸滴加速率使所述钨酸溶液的温度保持在80℃以下,并在油浴锅中160℃以下冷凝回流4.5h,待其冷却到室温之后,得到片状wo3。

16.较佳的,所述步骤(3)包括:分别用去离子水和无水乙醇反复离心洗涤所述片状wo3各3次,得到wo3纳米片,将所述wo3纳米片放入干燥箱60℃干燥12h,得到wo3纳米粉体。

17.较佳的,在所述步骤(4)中,所述预设比例为76%:24%~92%:8%。

18.较佳的,在所述步骤(4)中,所述成膜剂由比例3:2的聚乙二醇600及分散剂byk2013,加入到无水乙醇中搅拌均匀得到。

19.较佳的,在所述步骤(4)中,所述ito掺杂wo3纳米片长度与宽度范围为400nm~600nm,厚度范围为150nm~240nm。

20.较佳的,在所述步骤(4)中,所述超声波清洗机振荡分散的时间为20min,所述球磨机的转速为400r/min,球磨时间为6h。

21.较佳的,所述步骤(5)之前,所述方法还包括:将ito导电玻璃分别在丙酮、无水乙醇、去离子水中各超声清洗20min,放干燥箱烘干备用。

22.较佳的,在所述步骤(5)中,所述匀胶机的转速为4000r/min,所述马弗炉的温度为300℃,煅烧时间为1h。

23.另一方面,本发明提出一种高调制比三氧化钨电致变色薄膜,采用上述高调制比三氧化钨电致变色薄膜的制备方法制备得到。

附图说明

24.图1为本发明实施例一中提供的ito掺杂wo3纳米片的xrd测试结果图;

25.图2为本发明实施例一中提供的ito掺杂wo3纳米片的sem测试图;

26.图3为本发明各实施例与对照例提供的电致变色薄膜的循环伏安曲线(c-v曲线)

图;

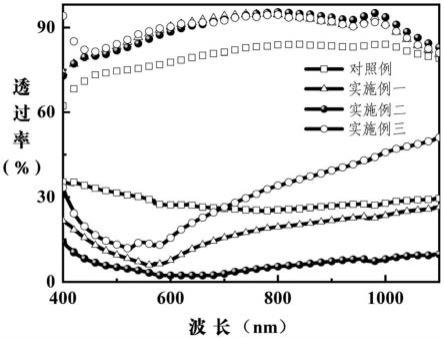

27.图4为本发明各实施例与对照例提供的电致变色薄膜在着色态和褪色态下的透射光谱图;

28.图5为本发明各实施例与对照例提供的电致变色薄膜的着色效率测试结果图。

29.如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

30.实施例一

31.一种高调制比三氧化钨电致变色薄膜的制备方法,所述制备方法包括以下步骤:

32.(1)称取2.64g的na2wo4·

2h2o,将其放入装有80ml去离子水的圆底烧瓶中,在常温下磁力搅拌10min,直至完全溶解,以得到钨酸钠溶液;

33.(2)往所述钨酸钠溶液中逐滴滴加80ml质量浓度为96%~98%的硫酸或者68%的硝酸进行复分解反应,得到钨酸溶液,控制强酸滴加速率使钨酸溶液的温度保持在80℃以下,并在油浴锅中160℃以下冷凝回流4.5h,待其冷却到室温之后,得到片状wo3;

34.(3)分别用去离子水和无水乙醇反复离心洗涤所述片状wo3各3次,得到wo3纳米片,将所述wo3纳米片放入干燥箱60℃干燥12h,得到淡黄色的wo3纳米粉体;

35.(4)将所述wo3纳米粉体与ito纳米粉体按92%:8%的比例共1g加入到成膜剂中,搅拌均匀,经过超声波清洗机振荡分散20min后,放入400r/min的球磨机中球磨6h,使所述ito纳米粉体均匀分散到所述wo3纳米粉体中,形成ito掺杂wo3纳米片,并得到ito/wo3分散液,其中成膜剂由0.27g的聚乙二醇600和0.18g分散剂byk2013,添加到8.55g的无水乙醇中搅拌均匀得到;

36.(5)将ito导电玻璃分别在丙酮、无水乙醇、去离子水中各超声清洗20min,放干燥箱烘干备用;

37.(6)将所述ito/wo3分散液在匀胶机上采用4000r/min的转速旋涂到ito导电玻璃上,在马弗炉中300℃煅烧1h,得到电致变色薄膜;

38.在步骤(4)中,ito纳米粉体均匀分散到所述wo3纳米粉体,形成ito掺杂wo3纳米片,对ito掺杂wo3纳米片进行xrd测试并生成对应的测试结果,测试结果如图1所示,图1中谱线a、b分别表示标准卡片wo3(jcpds no.87-2385)数据以及标准卡片in2o3(jcpds no.65-3170)数据,其中in2o3为ito的主要成份,曲线c、d分别表示未掺杂ito和掺杂ito的wo3测试数据,从图1中表示的xrd测试数据可知,图1中曲线d所示图谱与jcpds卡片号吻合,说明ito已成功掺杂到wo3纳米片中,以便于后续与成膜剂混合形成ito/wo3分散液并旋涂在ito导电玻璃上,经煅烧得到电致变色薄膜。

39.同时,由图2可知,ito掺杂wo3纳米片为正方形片状结构,其长度与宽度范围为400nm~600nm,厚度范围为150nm~240nm。

40.实施例二

41.一种高调制比三氧化钨电致变色薄膜的制备方法,所述制备方法包括以下步骤:

42.(1)称取2.64g的na2wo4·

2h2o,将其放入装有80ml去离子水的圆底烧瓶中,在常温下磁力搅拌10min,直至完全溶解,以得到钨酸钠溶液;

43.(2)往所述钨酸钠溶液中逐滴滴加80ml质量浓度为96%~98%的硫酸或者68%的

硝酸进行复分解反应,得到钨酸溶液,控制强酸滴加速率使钨酸溶液的温度保持在80℃以下,并在油浴锅中160℃以下冷凝回流4.5h,待其冷却到室温之后,得到片状wo3;

44.(3)分别用去离子水和无水乙醇反复离心洗涤所述片状wo3各3次,得到wo3纳米片,将所述wo3纳米片放入干燥箱60℃干燥12h,得到淡黄色的wo3纳米粉体;

45.(4)将所述wo3纳米粉体与ito纳米粉体按84%:16%的比例共1g加入到成膜剂中,搅拌均匀,经过超声波清洗机振荡分散20min后,放入400r/min的球磨机中球磨6h,使所述ito纳米粉体均匀分散到所述wo3纳米粉体中,形成ito掺杂wo3纳米片,并得到ito/wo3分散液,其中成膜剂由0.27g的聚乙二醇600和0.18g分散剂byk2013,添加到8.55g的无水乙醇中搅拌均匀得到;

46.(5)将ito导电玻璃分别在丙酮、无水乙醇、去离子水中各超声清洗20min,放干燥箱烘干备用;

47.(6)将所述ito/wo3分散液在匀胶机上采用4000r/min的转速旋涂到ito导电玻璃上,在马弗炉中300℃煅烧1h,得到电致变色薄膜。

48.实施例三

49.一种高调制比三氧化钨电致变色薄膜的制备方法,所述制备方法包括以下步骤:

50.(1)称取2.64g的na2wo4·

2h2o,将其放入装有80ml去离子水的圆底烧瓶中,在常温下磁力搅拌10min,直至完全溶解,以得到钨酸钠溶液;

51.(2)往所述钨酸钠溶液中逐滴滴加80ml质量浓度为96%~98%的硫酸或者68%的硝酸进行复分解反应,得到钨酸溶液,控制强酸滴加速率使钨酸溶液的温度保持在80℃以下,并在油浴锅中160℃以下冷凝回流4.5h,待其冷却到室温之后,得到片状wo3;

52.(3)分别用去离子水和无水乙醇反复离心洗涤所述片状wo3各3次,得到wo3纳米片,将所述wo3纳米片放入干燥箱60℃干燥12h,得到淡黄色的wo3纳米粉体;

53.(4)将所述wo3纳米粉体与ito纳米粉体按76%:24%的比例共1g加入到成膜剂中,搅拌均匀,经过超声波清洗机振荡分散20min后,放入400r/min的球磨机中球磨6h,使所述ito纳米粉体均匀分散到所述wo3纳米粉体中,形成ito掺杂wo3纳米片,并得到ito/wo3分散液,其中成膜剂由0.27g的聚乙二醇600和0.18g分散剂byk2013,添加到8.55g的无水乙醇中搅拌均匀得到;

54.(5)将ito导电玻璃分别在丙酮、无水乙醇、去离子水中各超声清洗20min,放干燥箱烘干备用;

55.(6)将所述ito/wo3分散液在匀胶机上采用4000r/min的转速旋涂到ito导电玻璃上,在马弗炉中300℃煅烧1h,得到电致变色薄膜。

56.为了进一步说明本发明各实施例所提供的高调制比三氧化钨电致变色薄膜的制备方法,在本发明各实施例中引入对照例,其中对照例所提供的高调制比三氧化钨电致变色薄膜的制备方法与上述实施例所提供的高调制比三氧化钨电致变色薄膜的制备方法的不同之处在于:所述ito纳米粉体的掺杂比例为0%。

57.对上述实施例一、实施例二、实施例三、对照例制备出的电致变色薄膜进行循环伏安测试,其测试结果如图3所示;

58.由图3可知,其中实施例一、实施例二、实施例三、对照例的循环伏安曲线均有两条,而两条循环伏安曲线之间围成的面积即代表着对应样品的电化学活性,因此,掺杂了

16%ito的ito掺杂wo3纳米片所制备出的电致变色薄膜的两条循环伏安曲线围成的面积、掺杂了8%ito的ito掺杂wo3纳米片所制备出的电致变色薄膜的两条循环伏安曲线围成的面积、掺杂了24%ito的ito掺杂wo3纳米片所制备出的电致变色薄膜的两条循环伏安曲线围成的面积以及掺杂了0%ito的ito掺杂wo3纳米片所制备出的电致变色薄膜的两条循环伏安曲线围成的面积从高到低依次排列,即代表着样品对应的电化学活性依次减弱;

59.因此可知,实施例一、实施例二、实施例三所制备出的电致变色薄膜的电化学活性均优于对照例所制备出的电致变色薄膜的电化学活性,且对比实施例一与实施例三,本发明实施例二所制备出的电致变色薄膜的电化学活性最佳。

60.在制备出电致变色薄膜之后,对按照上述实施例一、实施例二、实施例三、对照例提供的高调制比三氧化钨电致变色薄膜的制备方法所制备出的电致变色薄膜进行光调制幅度以及着色效率的测试,测试结果如图4、5所示;

61.在图4中,带符号的实线表示着色状态下的电致变色薄膜的透过率,带符号的点线表示褪色状态下的电致变色薄膜的透过率,光调制幅度即为着色状态下的电致变色薄膜的透过率与褪色状态下的电致变色薄膜的透过率之间的差值,在图5中,点线表示电致变色薄膜的光密度,实线表示着色效率,且光密度曲线的斜率对应着色效率;

62.根据图4、图5可知,对照例所制备的电致变色薄膜,其在波长为633nm处的光调制幅度为52%,着色效率为51.34cm2/c;

63.实施例一所制备的电致变色薄膜,其在波长为633nm处的光调制幅度为81%,着色效率为64.8cm2/c;

64.实施例二所制备的电致变色薄膜,其在波长为633nm处的光调制幅度为88%,着色效率为133.5cm2/c,其在波长750mm处光调制幅度达到最大,其光调制幅度为91%;

65.实施例三所制备的电致变色薄膜,其在波长为633nm处的光调制幅度为71%,着色效率为196.5cm2/c;

66.因此,本实施例一制备出的电致变色薄膜的光调制幅度以及着色效率均优于对照例制备出的电致变色薄膜,相比对照例制备出的电致变色薄膜,其在波长633nm处的光调制幅度提升了29%,着色效率提升了13.46cm2/c;

67.本实施例二制备出的电致变色薄膜的光调制幅度以及着色效率均优于对照例制备出的电致变色薄膜,相比对照例制备出的电致变色薄膜,其在波长633nm处的光调制幅度提升了36%,着色效率提升了82.16cm2/c;

68.本实施例三制备出的电致变色薄膜的光调制幅度以及着色效率均优于对照例制备出的电致变色薄膜,相比对照例制备出的电致变色薄膜,其在波长633nm处的光调制幅度提升了19%,着色效率提升了145.16cm2/c。

69.值得说明的是,本发明实施例还提供了一种高调制比三氧化钨电致变色薄膜,其采用上述实施例所提供的高调制比三氧化钨电致变色薄膜的制备方法制备得到。

70.综上所述,ito掺杂为16%的ito掺杂wo3纳米片所制备出的电致变色薄膜的电化学性能最好、在波长为750nm处光调制幅度达到最高为91%、着色效率较高为133.53cm2/c,本发明通过引入ito纳米粒子这一导电材料并通过机械掺杂的方式将其掺杂到wo3纳米片中,利用ito纳米颗粒的导电性,提高电致色材料纳米wo3与透明电极ito衬底的电导率,从而实现提高wo3的电化学性能、增强电致变色的调制能力和着色效率等关键指标的目的,并

通过配置混合溶液旋涂的方式,制备了电化学性能好、可见光波段光调制幅度高达91%、着色效率高达133.5cm2/c的高调制比三氧化钨电致变色薄膜,混合溶液可以采用线棒方式涂覆透明导电衬底,从而实现大面积制备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1