一种应用于超分辨率成像的透明薄膜

1.本发明涉及一种薄膜,具体涉及一种应用于超分辨率成像的透明薄膜,属于光学显微成像技术领域。

背景技术:

2.传统光学显微镜属于远场成像范畴,其分辨性能受衍射极限的限制,难以分辨尺寸小于半个工作波长的样品细节。衍射极限的存在导致传统光学显微技术难以满足生命科学和电子技术领域对微观结构的观察需求,因此,突破衍射极限、获得超分辨率成像一直是光子学领域的热门研究课题。上世纪发展的电子显微成像技术以及扫描探针显微成像技术具有纳米尺度的分辨能力,但这些技术无法对生命活体样本进行观察。近年发展出的荧光超分辨显微技术、傅里叶叠层显微成像技术等方法对生物光学成像技术产生了巨大影响,荧光超分辨显微技术也因此获得了2014年诺贝尔奖。荧光超分辨显微技术通过对样品进行特殊的荧光标记,并使用特殊激发光源实现超分辨成像。傅里叶叠层显微成像技术通过改变样品照明方向采集相应低分辨率图像,并在频域中进行相位恢复和孔径合成实现高空间分辨率成像。

3.然而,上述技术仍存在一定的限制和不足之处。譬如,荧光标记对样品有影响,图像重构会出现噪声干扰,且上述方法成像速度慢,无法直接观测样品。因此研究人员一直在探索和发展新型的无标记、宽场照明的光学超分辨显微成像技术。近年来,研究者发现微米尺度的透镜具有特殊的光学性质,其对电磁波聚焦形成的光子纳米喷流具有远高于照射波的光强度、亚波长的横向半高全宽。通过放置在样品表面的球型和非球型微透镜对样品成像(实像或虚像),再用光学显微镜对微透镜所成的像进行二次成像,从而实现对样品的超分辨率成像。利用低折射率微球成像时,是将微球随机滴落在样品表面,并将微球用液体半浸没以增强微球的超分辨成像能力,但液体的蒸发会导致微球分辨率和放大率出现动态的变化。将高折射微球完全浸没在液体中可以避免这个限制,但是这种方法无法使微球准确定位在样品感兴趣的区域。为了解决这个问题,有研究者将微球和探针组装进而移动微球进行成像,不过整体成像系统比较复杂,不便于操作。

4.此外,研究者也通过不同的方法和工艺制备微透镜,如热压印、光刻胶热回流、晶体生长法等。通过在样品上制作固体浸没透镜只能将微透镜准确定位在样品需要观测的一个区域,但是这种方法制备的微透镜不能在样品表面移动,而且有可能损坏样品。制作可移动的微透镜薄膜在样品表面移动并准确定位在任何需要观察的区域,然而目前的微透镜薄膜很难和样品紧接触(样品和薄膜的间隙小于一个照明波长),导致微透镜薄膜难以获得高分辨率成像。另外,通过在胶体薄膜中嵌入钛酸钡微球也可以实现可移动和超分辨成像,但是球型透镜的像差严重影响了其成像性能,而且球型透镜的视场远小于平凸微透镜。因此,迫切的需要一种新的方案来解决上述技术问题。

技术实现要素:

5.本发明正是针对现有技术中存在的问题,提供一种应用于超分辨率成像的透明薄膜,该技术方案通过制备低折射率的具有球面凹腔结构的薄膜,在该薄膜内充入高折射率液体并覆盖在样品上,实现准确定位、方便移动且不损坏样品的超分辨率成像。

6.为了实现上述目的,本发明的技术方案如下,一种应用于超分辨率成像的透明薄膜,其特征在于,具体包括如下步骤:

7.步骤1,在石英衬底上运用光刻工艺制备光刻胶圆柱;

8.步骤2,对光刻胶圆柱结构进行热回流处理制作平凸透镜;

9.步骤3,在平凸透镜上表面匀涂pdms,揭下pdms薄膜,形成具有球面凹腔结构的薄膜;

10.步骤4,将高折射率液体滴入所述步骤(3)中得到的凹腔结构内,并覆盖在待测样品上。

11.步骤1具体如下:在石英衬底上匀涂正性az4903光刻胶,通过匀胶机转速控制光刻胶厚度10um,以80℃烘烤5分钟。最后对光刻胶进行掩膜曝光,显影后得到不同宽高比的圆柱结构。

12.步骤2具体如下:将所述步骤1中通过光刻工艺制备有光刻胶圆柱的石英衬底转移至热板,进行光刻胶热回流处理形成平凸透镜。

13.步骤3具体如下:将pdms预固物和固化剂按10∶1的质量比混合搅匀,静置去除气泡后倾倒至所述步骤2中得到的平凸透镜上,旋涂pdms并转移至热板固化pdms,将pdms薄膜揭下得到具有不同宽高比的球面凹腔结构的薄膜。

14.步骤4具体如下:将一定体积的高折射率液体滴在pdms薄膜上,高折射率液体充入凹腔结构内形成平凸透镜结构,将薄膜覆盖在样品上,并置于光学显微镜下成像。

15.作为本发明的一种改进,步骤4中,在薄膜的凹腔结构内充入高折射率液体,并覆盖在样品上,样品和高折射率液体直接接触,薄膜覆盖在高折射率液体上方。

16.作为本发明的一种改进,高折射率液体的折射率范围是1.7-1.8,具有球面凹腔结构的薄膜所用材料为pdms。充入球面凹腔结构的高折射率液体的折射率高于pdms薄膜的折射率,能够形成相对折射率为1.20-1.28、宽高比范围为0.25-0.5的平凸透镜。

17.相对于现有技术,本发明具有如下优点,本发明通过对光刻胶热回流处理得到平凸透镜结构,进一步制备具有高精度球面凹腔结构的成像薄膜。在成像薄膜和样品之间充入高折射率液体形成平凸透镜,并且使样品能够和成像薄膜紧接触,从而实现超分辨成像并且拥有较大视场。同时,pdms薄膜的折射率低于填充的高折射率液体,可以进一步提高成像效果。此外,本发明所提出的应用于超分辨率成像的透明薄膜兼具可准确定位、便于移动且不损坏样品的能力。

附图说明

18.图1是本发明的应用于超分辨率成像的透明薄膜的制备流程示意图;

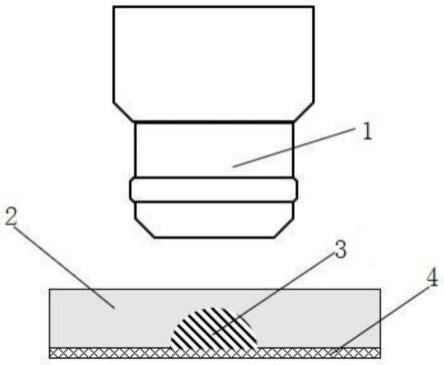

19.图2是本发明的应用于超分辨率成像的透明薄膜的成像系统示意图;

20.图3是本发明的应用于超分辨率成像的透明薄膜的实施例2的示意图;

21.图4是本发明的应用于超分辨率成像的透明薄膜的实施例3的示意图。

22.图中:1、物镜,2、pdms薄膜3、高折射率液体,4、样品。

具体实施方式

23.为了加深对本发明的理解,下面结合附图对本实施例做详细的说明。

24.实施例1:参见图1,一种应用于超分辨率成像的透明薄膜,具体包括如下步骤:

25.步骤1具体如下:石英衬底在丙酮溶液中超声清洗,使用氮气枪吹干后匀涂正性az4903光刻胶,通过匀胶机转速控制光刻胶厚度10um,然后将匀涂10um光刻胶的石英片转移至热板,以80℃烘烤5分钟,最后对光刻胶进行掩膜光刻,进行5分钟的显影,在石英片上制备出不同宽高比的光刻胶圆柱。

26.步骤2具体如下:将所述步骤1中通过光刻工艺制备有光刻胶圆柱的石英片转移至热板,以200℃烘烤2小时进行热回流处理,光刻胶在高温下融化,在表面张力的作用下形成平凸透镜。

27.步骤3具体如下:将pdms倾倒至所述步骤2中得到的平凸透镜上,旋涂pdms控制其厚度为35um,转移至热板以90℃烘烤1小时,固化pdms,将pdms薄膜揭下得到不同宽高比球面凹腔结构的薄膜。

28.步骤4具体如下:将一定体积的高折射率液体(成分为二碘甲烷和硫,折射率在波长540nm处为1.79)滴在pdms薄膜上,高折射率液体充入凹腔结构内,形成相对折射率为1.28的平凸透镜,将薄膜覆盖在样品上,并置于光学显微镜下成像。

29.实施例2:

30.使用照明波长λ为540nm,使用显微镜物镜数值孔径na为0.9。薄膜的凹腔结构底边直径为20um,深度为10um,材料为pdms;高折射率液体的折射率为1.79;待测样品为线宽200nm,沟槽100nm的蓝光光碟。

31.所述应用于超分辨率成像的透明薄膜的成像效果示意图如图3所示。从图3中可以看出,该薄膜可以清楚地分辨蓝光光碟表面周期性结构,其分辨率已超过光学衍射极限,而在同样的物镜下只通过光学显微镜无法分辨该结构。

32.实施例3:

33.使用照明波长λ为540nm,使用显微镜物镜[1]数值孔径na为0.9。薄膜的凹腔结构底边直径为20um,深度为10um,材料为pdms;高折射率液体的折射率为1.79;待测样品为细节结构130nm的三角形金属铝点阵。

[0034]

所述应用于超分辨率成像的透明薄膜的成像效果示意图如图4所示。从图4中可以看出,微米尺度成像薄膜可以清楚地分辨两个三角形金属铝点阵的细节结构。

[0035]

需要说明的是上述实施例,并非用来限定本发明的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本发明权利要求所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1