光学镜片的上盘控制方法和上盘装置与流程

1.本发明属于光学镜片加工技术领域,具体涉及一种光学镜片的上盘控制方法和光学镜片的上盘装置。

背景技术:

2.在光学镜片的加工过程中,为了防止光学镜片出现划伤等情况,通常会在光学镜片上固定一个金属盘(即上盘),以通过该金属盘来实现对光学镜片的固定。在加工过程中,通常需要驱动光学镜片高速旋转来实现对光学镜片的切削、抛光等。在上盘过程中,因热胀冷缩极易出现层缩现象导致金属盘的质量分布不均的情况,在高速旋转中,会使得光学镜片产生抖动,直接影响光学镜片的加工精度,甚至导致光学镜片破损的情况。

技术实现要素:

3.本发明所要解决的技术问题在于,提供一种光学镜片的上盘控制方法和上盘装置,以在上盘过程中解决因热胀冷缩导致的层缩现象,导致出现的蜂窝状缝隙的问题。

4.为了解决或者一定程度上改善上述技术问题,根据本发明一方面,提供一种光学镜片的上盘控制方法,包括:在检测到光学镜片放置于注液模具或接收到注液指令时,控制向注液模具中部注入液态的低熔点合金;

5.在所述液态的低熔点合金注入过程中,控制对所述液态的低熔点合金的流经路径进行加热,以使所述流经路径的温度达到或超过第一温度值;

6.控制所述液态的低熔点合金分阶段注入所述注液模具的空腔内,直至所述液态的低熔点合金冷却后填充满所述注液模具的空腔。

7.在一些实施方式中,所述低熔点合金的熔点为第二温度值,所述第一温度值大于所述第二温度值。

8.在一些实施方式中,所述第二温度值的取值范围为45℃~50℃。

9.在一些实施方式中,所述第二温度值为47℃。

10.在一些实施方式中,所述控制所述液态的低熔点合金分阶段注入所述注液模具的空腔内,直至所述液态的低熔点合金冷却后填充满所述注液模具的空腔的步骤,包括:

11.控制向所述注液模具的空腔内注入第一预设百分比的所述液态的低熔点合金;

12.间隔预设时间后,控制向所述注液模具的空腔内注入第二预设百分比的液态金属合金;

13.其中,所述第一预设百分比大于所述第二预设百分比。

14.在一些实施方式中,光学镜片的上盘控制方法还包括:在向所述注液模具的空腔注入所述液态的低熔点合金时,控制向所述流经路径进行加压,直至所述低熔点合金填充满所述注液模具的空腔。

15.在一些实施方式中,光学镜片的上盘控制方法还包括:在向所述注液模具的空腔注入所述液态的低熔点合金时,控制对所述注液模具进行冷却,直至所述低熔点合金填充

满所述注液模具的空腔。

16.根据本发明的另一方面,提供一种光学镜片的上盘装置,包括:控制模块、注液模块、加热模块和注液模具;

17.其中,所述注液模块连接于所述注液模具的中部,用于向所述注液模具的中部注入液态的低熔点合金;

18.所述加热模块连接于所述注液模块,用于对所述注液模块进行加热,以使所述注液模块的温度达到或超过预设温度值;

19.所述控制模块配置为在检测到光学镜片放置于注液模具或接收到注液指令时,控制注液模块向注液模具中部注入液态的低熔点合金,并在注入过程中控制所述加热模块对所述注液模块进行加热,以及控制所述注液模块分阶段向所述注液模具的空腔内注入所述液态的低熔点合金。

20.在一些实施方式中,光学镜片的上盘装置还包括:加压模块,所述加压模块连接于所述注液模块,用于对所述注液模块进行加压;

21.所述控制模块还配置为在向所述注液模具的空腔注入所述液态的低熔点合金时,控制加压模块向所述流经路径进行加压,直至所述低熔点合金填充满所述注液模具的空腔。

22.在一些实施方式中,光学镜片的上盘装置还包括:冷却模块,所述冷却模块连接于所述注液模具,用于冷却所述注液模具;

23.所述控制模块还配置为:在向所述注液模具的空腔注入所述液态的低熔点合金时,控制冷却模块对所述注液模具进行冷却,直至所述低熔点合金填充满所述注液模具的空腔。

24.本发明与现有技术相比具有明显的优点和有益效果。借由上述技术方案,本发明的光学镜片的上盘控制方法和上盘装置可以达到相当的技术进步性及实用性,并具有产业上的广泛利用价值,其至少具有下列优点:

25.(一)本发明采用低熔点合金作为上盘材料,有效地防止了因液态金属温度过高导致光学镜片受损的情况,同时保证了操作人员的安全。在注液过程中,实时对液态的低熔点合金的流经路径进行加热,使得低熔点合金始终处于液态状态,避免了液态的低熔点合金在注入注液模具前出现固化,导致流经路径堵塞的情况。

26.(二)本发明将液态的低熔点合金注入过程分阶段进行,首先向注液模块的空腔内注入一定量的液态的低熔点合金,在该部分液态的低熔点合金冷却后,因热胀冷缩现象,会导致注液模块的空腔内出现一定的空缺,进而再次进行注液,填充出现的空缺,保证金属盘的完整性。

27.(三)本发明在注液过程中,对液态的低熔点合金的流经路径进行加压,以对之前流入注液模具的空腔内的液态的低熔点合金因层缩出现的缝隙进行填充,保证上盘质量,同时能够防止注入注液模具空腔内的液态的低熔点合金出现回流现象。

28.(四)本发明通过在注液过程中对注液模具进行冷却,使得注入的液态的低熔点合金能够快速固化,进而后续注入的液态的低熔点合金对因层缩现场出现的缝隙进行填充,保证上盘质量,同时能够提高上盘的效率。

29.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,

而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

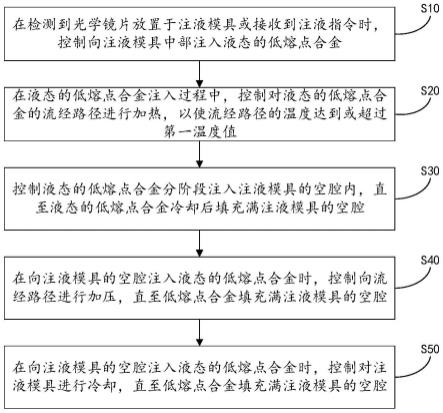

30.图1为本发明一实施例的光学镜片的上盘控制方法的流程示意图;

31.图2为本发明一实施例的光学镜片的上盘装置的示意框图。

具体实施方式

32.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的光学镜片的上盘控制方法和上盘装置的具体实施方式及其功效,详细说明如后。

33.根据本发明的实施例,提供一种光学镜片的上盘控制方法,包括:

34.步骤s10,在检测到光学镜片放置于注液模具或接收到注液指令时,控制向注液模具中部注入液态的低熔点合金。

35.在该步骤中,控制向注液模具中注入液态低熔点合金的注液指令可以包括检测到光学镜片放置在注液模具上时,注液模具上设置有传感器,例如是压力传感器、红外测距传感器等,当光学镜片放置在注液模具上后,传感器产生传感信号,在检测到该传感信号后,则开始执行注液程序,控制向注液模具中注入液态的低熔点合金。

36.当然,控制向注液模具中注入液态低熔点合金的触发指令还可以是操作人员通过按压开关来生成注液指令,当检测到该注液指令后,则开始执行注液程序,控制向注液模具中注入液态的低熔点合金。

37.在该实施例中,选用低熔点合金来作为上盘的材料,一方面能够有效地防止因液态合金的高温损坏光学镜片的情况,另一方面能够有效地保护操作人员的操作安全。

38.该低熔点合金的熔点为第二温度值。优选地,该第二温度值的取值范围为45℃~50℃。

39.在一具体实施例中,该低熔点合金的熔点,即第二温度值为47℃。

40.步骤s20,在液态的低熔点合金注入过程中,控制对液态的低熔点合金的流经路径进行加热,以使流经路径的温度达到或超过第一温度值。

41.在该步骤中,为了防止液态的低熔点合金流经的导流管、喷嘴等流经路径因温度较低而导致液态的低熔点合金出现固化,导致流经路径发生堵塞的现象,在向注液模具中注入液态的低熔点合金时,控制对液态的低熔点合金的流经的导流管、喷嘴等流经路径进行加热,以使得液态的低熔点合金的流经路径达到或超过第一温度值。其中该第一温度值大于第二温度值,也就是说,通过加热使得液态的低熔点合金的流经路径的温度始终高于低熔点合金的熔点,进而能够防止在液态的低熔点合金在流经路径时出现固化的情况。

42.当然,为了防止液态的低熔点合金的流经路径的温度过高,导致液态的低熔点合金的的温度升高,该第一温度值略超过第二温度值即可。

43.优选地,该第一温度值为50度左右。

44.步骤s30,控制液态的低熔点合金分阶段注入注液模具的空腔内,直至液态的低熔点合金冷却后填充满注液模具的空腔。

45.在液态的低熔点合金注入注液模具的空腔后,会快速地冷却固化,因为热胀冷缩的原理,在液态的低熔点合金冷却时会出现收缩现象,进而导致注液模具的空腔内会出现缺口。因此,本发明通过分段注入的方式来解决该问题,在开始注入的液态的低熔点合金冷区后,再次注入液态的低熔点合金,以填充冷却后出现的缺口,进而保证上盘的完整性。

46.具体地,首先控制向注液模具的空腔内注入第一预设百分比的液态的低熔点合金。间隔预设时间,即第一次注入的液态的低熔点合金固化。该预设时间可以根据具体情况进行设定,本发明并不以具体的时间间隔为限。

47.在达到预设时间间隔后,控制向注液模具的空腔内再次注入第二预设百分比的液态的低熔点合金,以使其能够填充因首次注入的液态的低熔点合金冷区后出现的缺口。

48.在该实施例中,第一预设百分比和第二预设百分比可以是液态的低熔点合金的体积的百分比,也可以是液态的低熔点合金的重量的百分比,本发明并不以此为限。

49.在一具体实施例中,首先向注液模具的空腔内注入99%的液态的低熔点合金,并在间隔1秒中后,再次向注液模具的空腔内注入1%的液态的低熔点合金,以此来填充满整个注液模具的空腔,形成完整的金属盘。

50.在一实施例中,光学镜片的上盘控制方法还包括:

51.步骤s40:在向注液模具的空腔注入液态的低熔点合金时,控制向流经路径进行加压,直至低熔点合金填充满注液模具的空腔。

52.在该步骤中,在向注液模具的空腔内注入液态的低熔点合金时,控制加压装置来向液态的低熔点合金的流经路径进行加压,例如向溶液炉、导液管和喷嘴加压,进而来提升注入到注液模具的空腔内的液态的低熔点合金的压力。通过加压的方式,能够使得液态的低熔点合金填充在冷却过程中因层缩现场产生的缝隙,进而来保证上盘的质量。

53.在一实施例中,光学镜片的上盘控制方法还包括:

54.步骤s50,在向注液模具的空腔注入液态的低熔点合金时,控制对注液模具进行冷却,直至低熔点合金填充满注液模具的空腔。

55.在该步骤中,在向注液模具的空腔内注入液态的低熔点合金时,控制设置于注液模具下方的冷却模块来对注液模块进行冷却,进而使得注入到注液模具的空腔内的液态的低熔点合金能够快速冷却,进而使得后续注入的液态的低熔点合金能够填充液态的低熔点合金因冷却产生的缝隙。

56.通过快速冷却的方式,能够有效地保证上盘的质量,同时能够提高上盘工序的效率。

57.在一实施例中,冷却装置为水冷装置,该水冷装置的温度为6℃~8℃,以能够实现注入到注液模具的空腔内的液态的低熔点合金快速冷区固化。

58.本发明的另一方面,提供了一种光学镜片的上盘装置,包括:控制模块10、注液模块20、加热模块30和注液模具40。

59.其中,注液模块20连接于注液模具40的中部,用于向注液模具40的中部注入液态的低熔点合金。

60.该注液模块20包括有依次连接的溶液炉、导流管和喷嘴,喷嘴则连接于注液模具40的中部。溶液炉用于通过加热将固态的低熔点合金变为液态的低熔点合金,导流管将溶液炉内的液态的低熔点合金导流至喷嘴,经过喷嘴将液态的低熔点合金由注液模具40的中

部导入到注液模具40的空腔内。

61.在该实施例中,选用低熔点合金来作为上盘的材料,一方面能够有效地防止因液态合金的高温损坏光学镜片的情况,另一方面能够有效地保护操作人员的操作安全。

62.该低熔点合金的熔点为第二温度值。优选地,该第二温度值的取值范围为45℃~50℃。

63.在一具体实施例中,该低熔点合金的熔点,即第二温度值为47℃。

64.加热模块30连接于注液模块20,用于对注液模块20进行加热,以使注液模块20的温度达到或超过预设温度值。

65.该加热模块30同时对注液模块20的溶液炉、导流管和喷嘴进行加热,使得溶液炉、导流管和喷嘴始终处于恒温状态,以防止防止液态的低熔点流经管路、喷嘴等流经路径因温度较低而导致液态的低熔点合金出现固化,导致流经路径发生堵塞的现象。

66.控制模块10配置为在检测到光学镜片放置于注液模具40或接收到注液指令时,控制注液模块20向注液模具40中部注入液态的低熔点合金,并在注入过程中控制加热模块30对注液模块20进行加热,以及控制注液模块20分阶段向注液模具40的空腔内注入液态的低熔点合金。

67.具体地,控制模块10接收到注液指令后,控制注液模块20向注液模具40的空腔内注入液态的低熔点合金。该注液指令可以包括检测到光学镜片放置在注液模具40上时,也就是注液模具40上放置有传感器,例如是压力传感器、红外测距传感器等。当光学镜片放置在注液模具40上后,传感器产生传感信号,在检测到该传感信号后,则开始执行注液程序,控制向注液模具40中注入液态的低熔点合金。当然,控制向注液模具40中注入液态低熔点合金的触发指令还可以是操作人员通过按压开关来生成注液指令,当检测到该注液指令后,则开始执行注液程序,控制向注液模具40中注入液态的低熔点合金。

68.为了防止液态的低熔点合金流经导流管、喷嘴等流经路径时,因温度较低而导致液态的低熔点合金出现固化,导致流经路径发生堵塞的现象,在向注液模具40中注入液态的低熔点合金时,控制模块10控制加热模块30对注液模块20的导流管、喷嘴等流经路径进行加热,以使得液态的低熔点合金的流经路径达到或超过预设温度值(及上述的第一温度值)。其中该第一温度值大于第二温度值,也就是说,通过加热使得液态的低熔点合金的流经路径的温度始终高于低熔点合金的熔点,进而能够防止在液态的低熔点合金在流经路径时出现固化的情况。

69.当然,为了防止液态的低熔点合金的流经路径的温度过高,导致液态的低熔点合金的的温度升高,该第一温度值略超过第二温度值即可。

70.优选地,该第一温度值为50℃左右。

71.在液态的低熔点合金注入注液模具40的空腔后,会快速的冷却固化,因为热胀冷缩的原理,在液态的低熔点合金冷却时会出现收缩现象,进而导致注液模具40的空腔内会出现缺口。因此,本发明通过分段注入的方式来解决该问题,在开始注入的液态的低熔点合金冷区后,再次注入液态的低熔点合金,以填充冷却后出现的缺口,进而保证上盘的完整性。

72.具体地,首先控制模块10控制注液模块20向注液模具40的空腔内注入第一预设百分比的液态的低熔点合金。间隔预设时间,即第一次注入的液态的低熔点合金固化。该预设

时间可以根据具体情况进行设定,本发明并不以具体的时间间隔为限。

73.在达到预设时间间隔后,控制模块10控制注液模块20向注液模具40的空腔内再次注入第二预设百分比的液态的低熔点合金,以使其能够填充因首次注入的液态的低熔点合金冷区后出现的缺口。

74.在该实施例中,第一预设百分比和第二预设百分比可以是液态的低熔点合金的体积的百分比,也可以是液态的低熔点合金的重量的百分比,本发明并不以此为限。

75.在一具体实施例中,首先向注液模具40的空腔内注入99%的液态的低熔点合金,并在间隔1秒中后,再次向注液模具40的空腔内注入1%的液态的低熔点合金,以此来填充满整个注液模具40的空腔,形成完整的金属盘。

76.在一实施例中,如图2所示,光学镜片的上盘装置还包括:加压装模块,加压模块50连接于注液模块20,用于对注液模块20进行加压。控制模块10还配置为在向注液模具40的空腔注入液态的低熔点合金时,控制加压装置向流经路径进行加压,直至低熔点合金填充满注液模具40的空腔。

77.在该实施例中,加压模块50连接于注液模块20的溶液炉,进而实现对注液模块20的溶液炉、导流管和喷嘴的加压。

78.在向注液模具40的空腔内注入液态的低熔点合金时,控制模块10控制加压模块50来向液态的低熔点合金的流经路径进行加压,例如向溶液炉、导液管和喷嘴加压,进而来提升注入到注液模具40的空腔内的液态的低熔点合金的压力。通过加压的方式,能够使得液态的低熔点合金填充在冷却过程中因层缩现场产生的缝隙,进而来保证上盘的质量。

79.在一实施例中,如图2所示,光学镜片的上盘装置还包括:冷却模块60。该冷却模块60连接于注液模具40,用于冷却注液模具40。控制模块10还配置为:在向注液模具40的空腔注入液态的低熔点合金时,控制冷却装置对注液模具40进行冷却,直至低熔点合金填充满注液模具40的空腔。

80.具体地,在向注液模具40的空腔内注入液态的低熔点合金时,控制模块10控制设置于注液模具40下方的冷却模块60来对注液模块20进行冷却,进而使得注入到注液模具40的空腔内的液态的低熔点合金能够快速冷却,进而使得后续注入的液态的低熔点合金能够填充液态的低熔点合金因冷却产生的缝隙。

81.通过快速冷却的方式,能够有效地保证上盘的质量,同时能够提高上盘工序的效率。

82.在一实施例中,冷却装置为水冷装置,该水冷装置的温度为6℃~8℃,以能够实现注入到注液模具40的空腔内的液态的低熔点合金快速冷区固化。

83.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1