低方阻低色差型调光膜及其制备方法与流程

低方阻低色差型调光膜及其制备方法

【技术领域】

1.本发明涉及调光膜的技术领域,特别是低方阻低色差型调光膜的技术领域。

背景技术:

2.现有的新能源汽车的电池组大多安装在底盘位置,会引起车内垂直空间的降低,若再安装上遮阳帘,则会导致车间空间更为拥挤,同时使驾乘者的视野更为狭小,而若不安装遮阳帘,则炙热的太阳光会从头顶直射进入车厢,引起乘客的不适。

3.基于上述痛点,越来越多的厂商选择将调光玻璃应用到新能源汽车的天窗上。调光玻璃,又称雾化玻璃、电控玻璃和电动窗帘等,是一种智能型高档功能玻璃,结构主要包括调光膜以及固定在调光膜两侧的透明玻璃。在使用时,只需要控制电源就可以实现调光玻璃在透明状态和磨砂状态之间的转换。具体而言,调光玻璃在通电时呈透明状态,而在断电时则呈乳白色的磨砂状,透光而不透明,可实现隔热和保护隐私的需求。

4.调光膜的基础结构通常为基底层、绝缘保护层和ito层。其中,ito即氧化铟锡,是一种氧化铟(in2o3)和氧化锡(sno2)的混合物。在其他参数相同的情况下,ito层的方阻越小,厚度越大,导电性越好。相应的,ito层的方阻越大,厚度越薄,越容易出现方阻均匀性差的现象。现有的调光膜,如公告号为cn209328539u的一种单面镀膜单面消影ito导电膜以及公开号为cn111883285a的发明专利一种耐划伤高透过的ito透明导电膜,均存在方阻较高的问题,进而导致导电性和方阻均匀性较差。除了方阻较高以外,现有的sio2+ito这种结构的调光膜大多蚀刻前后色差较高,同时较低的方阻也容易造成老化结晶不充分,严重影响成材率。

技术实现要素:

5.本发明的目的就是解决现有技术中的问题,提出低方阻低色差型调光膜,既可在有效降低方阻的同时改善方阻的均匀性,还可保证结晶充分,降低反射率,减少色差痕,提高一次成材率。

6.为实现上述目的,本发明提出了低方阻低色差型调光膜,包括从下至上依次设置的基材层、绝缘保护层、特定ito层和常规ito层,所述特定ito层的氧化铟和氧化锡的质量比为85~92:15~8,所述常规ito层的氧化铟和氧化锡的质量比为93~95:7~5。

7.作为优选,所述基材层为pet层、cop层、透明pi层、tac层或pc层,所述基材层的厚度为5.7~250μm。

8.作为优选,所述绝缘保护层为二氧化硅层,所述绝缘保护层的厚度为2~10nm。

9.作为优选,所述特定ito层的厚度为50~100nm。

10.作为优选,所述常规ito层的厚度为10~50nm。

11.作为优选,还包括af层,所述af层设置在基材层的底面和常规ito层的顶面中的至少一面。

12.作为优选,所述af层的厚度为3~100nm。

13.低方阻低色差型调光膜的制备方法,所述绝缘保护层、特定ito层和常规ito层均通过磁控溅射工艺形成,所述af层由af液经涂布工艺涂布形成。

14.作为优选,所述绝缘保护层在过氧模式下镀射于基材层的顶面。

15.本发明的有益效果:

16.1)通过在基材层的顶面磁控溅射形成绝缘保护层,又将氧化铟和氧化锡的质量比为85~92:15~8的特定ito层与氧化铟和氧化锡的质量比为93~95:7~5的常规ito层相复配并从下至上依次镀设于绝缘保护层之上,既可在有效降低方阻的同时,改善方阻的均匀性,还可保证结晶充分,降低反射率,减少色差痕,提高一次成材率;

17.2)通过在过氧模式下将绝缘保护层镀射于基材层的顶面,由于氧模式靶材放电的电压低且氧气比例高,可有效降低蚀刻前后色差差值;

18.3)通过在非镀膜面和/或镀膜面处增设af层,由于af液具有较高的爽滑性,可有效提高耐候性,同时使膜面不易粘连脏污。

19.本发明的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

20.图1是实施例一的剖视图;

21.图2是实施例一的老化(aa)蚀刻前后的奥林巴斯反射曲线;

22.图3是实施例二的老化(aa)蚀刻前后的奥林巴斯反射曲线;

23.图4是实施例三的剖视图。

24.图中:1-基材层、2-绝缘保护层、3-特定ito层、4-常规ito层、5-af层。

【具体实施方式】

25.实施例一:

26.参阅图1,本发明低方阻低色差型调光膜,包括从下至上依次设置的基材层1、绝缘保护层2、特定ito层3和常规ito层4,所述特定ito层3的氧化铟和氧化锡的质量比为87:13,所述常规ito层4的氧化铟和氧化锡的质量比为93:7。其中,特定ito层3和常规ito层4均具有导电功能。

27.所述基材层1为pet层、cop层、透明pi层、tac层或pc层,所述基材层1的厚度为200μm。

28.所述绝缘保护层2为二氧化硅层,所述绝缘保护层2的厚度为5nm。

29.所述特定ito层3的厚度为75nm。

30.所述常规ito层4的厚度为30nm。

31.所述绝缘保护层2、特定ito层3和常规ito层4均通过磁控溅射工艺形成。

32.所述绝缘保护层2在过氧模式下镀射于基材层1的顶面。

33.此外,磁控溅射的工作原理大致分为以下三步:

①

电子在电场的作用下飞向基片并与氩原子发生碰撞,从而电离产生出ar正离子和新的电子;

②

新的电子飞向基片,而ar正离子则在电场作用下加速飞向阴极靶并以高能量轰击靶表面,从而使靶材发生溅射并产生溅射粒子;

③

在溅射粒子中,中性的靶原子或分子沉积在基材层1之上并形成薄膜。由于磁控溅射工艺十分成熟,市面上亦有大量的磁控溅射装置可直接选购并使用,故不再做过多

的赘述。

34.实施例二:

35.所述绝缘保护层2在欠氧模式下镀射于基材层1的顶面。

36.其他同实施例一。

37.实施例三:

38.参阅图 3,还包括af层 5,所述af层5同时设置在基材层1的底面和常规ito层4的顶面。

39.所述af层5的厚度为50nm。

40.所述af层5由af液经涂布工艺涂布形成。其中,af液为一种具有活性硅烷基团和氟改性有机基团的涂料。

41.实施例四:

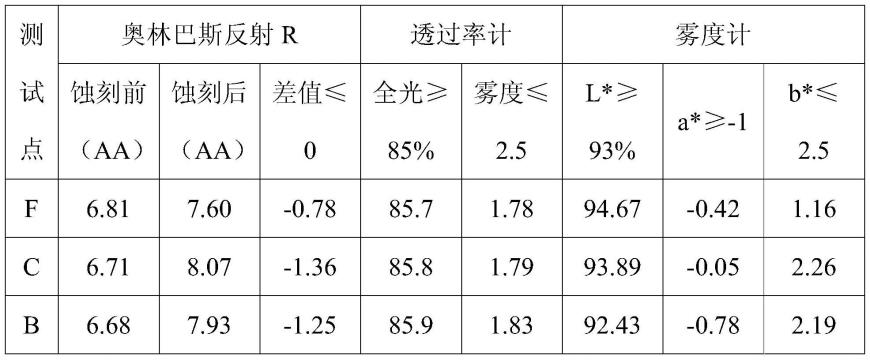

42.将实施例一分别进行光学性能和物理性能测试,而结果如下表1至表2所示:

[0043][0044]

表1光学行能测试

[0045]

注:f/c/b表示基材的左/中/右;aa表示烘箱老化后。

[0046][0047]

表2物理性能测试

[0048]

根据上表1和表2可知,实施例一所制备的低方阻低色差型调光膜的光学性和物理性均较佳。

[0049]

实施例五:

[0050]

相对于实施例一,调整绝缘保护层2的厚度,并检测相应的反射率变化,测试结果如下表3所示:

[0051]

序号膜层结构、厚度蚀刻前后反射率差值(400-700nm)

1sio2厚度增加10%1.52sio2厚度降低10%1.13sio2厚度降低30%-0.564sio2厚度降低20%0.325sio2厚度降低25%0.18

[0052]

表3反射率环测

[0053]

由上表3可知,降低绝缘保护层2的厚度可使反射率减小,并且当sio2厚度降低30%时,蚀刻前后反射率差值最佳。

[0054]

实施例六:

[0055]

将实施例一(样2)和实施例二(样1)分别在150℃/40min的条件下结晶,再进行阻抗测试,而结果如下表4所示:

[0056][0057]

表4阻抗测试

[0058]

注:f/c/b表示基材的左/中/右;ba表示烘箱老化前,aa表示烘箱老化后;基材宽度1270mm,50~1250mm是测量方阻的对应点位。

[0059]

此外,标准为60

±

20ω/

□

(ba),单点60

±

10ω/

□

(aa),均值15~25ω/

□

(aa),是制定的出货标准。

[0060]

根据上表4可知,在底层硅欠氧模式下,样1的方阻均匀性和结晶性均较差,极大的影响成材率;在底层硅过氧模式下,样2的ba\aa方阻均匀性均较好,且aa方阻结晶充分,镀膜方式成材率较高。此外,分别绘制实施例一和实施例二的老化(aa)蚀刻前后反射曲线。参阅图3,可知样1在蚀刻前后均匀性较差,反射曲线较乱,并且780nm点位说明,ito-1f为第2点,ito-1c为第6个点,ito-1b为第3个点,蚀刻后-1f为第1个点,蚀刻后-1c为第5个点,蚀刻后-1b为第4个点。参阅图2,可知样2在蚀刻前后均匀性较好,反射曲线分布较明显,并且780nm点位说明,ito-1f为第5点,ito-1c为第1个点,ito-1b为第4个点,蚀刻后-1f为第1个点,蚀刻后-1c为第2个点,蚀刻后-1b为第3个点。

[0061]

实施例七:

[0062]

将实施例一与实施例三进行环测对比,结果如下表5和下表6所示:

[0063][0064][0065]

表5耐候性对比

[0066][0067]

表6耐uv性测试

[0068]

注:相对于实施例三而言,将af层5仅仅设置在常规ito层4的顶面作为对比例的镀膜面样品,同时将af层5仅仅设置在基材层1的底面作为对比例的非镀膜面样品。

[0069]

由表5和表6可知,利用af液经湿法涂布方式设置在非镀膜面或者镀膜面的af层5可有效提升产品的耐候性。此外,由于af液具有较高的爽滑性,还可使膜面不易粘连脏污。

[0070]

上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1