一种光学膜和光学膜组件的制作方法

1.本技术涉及光学膜技术领域,具体而言,涉及一种光学膜和光学膜组件。

背景技术:

2.随着曲面电子设备的蓬勃发展,对曲面显示屏起保护作用的光学膜需求也越发旺盛;现有的光学膜主要通过有机硅(或亚克力胶)与pet膜复合而成,再通过模切、热压定型制成曲面屏用光学膜。前述光学膜主要存在与显示屏贴合性差、弧面边缘容易起翘等问题,并且其制备过程繁琐,制程成本相对较高。

技术实现要素:

3.本技术实施例的目的在于提供一种光学膜和光学膜组件,其旨在改善现有光学膜与显示屏贴合性差、弧面边缘容易起翘的问题。

4.本技术提供一种光学膜,光学膜包括叠层连接的自修复涂层、tpu涂层和黏胶层;所述光学膜不含有pet层;

5.其中,所述自修复涂层的厚度为50μm-120μm;

6.所述tpu涂层的厚度为20μm-50μm;

7.所述黏胶层的厚度为5μm-15μm。

8.本技术提供的光学膜不含有pet层,通过自修复涂层、tpu涂层和黏胶层的厚度设置,使光学膜具有挺度小,模量低等特点,其适用于各种弧度的显示屏保护。此外,光学膜在使用时无需热压定型,也无需加热贴合,只需要被按压在待贴合对象的弧面边缘处即可。此外,本技术提供的光学膜的自修复涂层具有一定的修复效果,使其具有自消除刮痕的性能。

9.在本技术的一些实施例中,光学膜由叠层连接的所述自修复涂层、所述tpu涂层和所述黏胶层组成。

10.在本技术的一些实施例中,所述自修复涂层的厚度为70μm-120μm;

11.所述tpu涂层的厚度为30μm-40μm;

12.所述黏胶层的厚度为10μm-15μm。

13.在本技术的一些实施例中,光学膜的厚度为120μm-150μm。

14.在本技术的一些实施例中,所述tpu涂层的厚度与所述自修复涂层的厚度比为0.2-0.33。

15.在本技术的一些实施例中,所述tpu涂层的厚度与所述自修复涂层的厚度比为0.2-0.3。

16.在本技术的一些实施例中,所述黏胶层的材料为聚硅氧烷压敏胶黏剂。

17.在本技术的一些实施例中,光学膜还包括离型层,所述离型层与黏胶层远离tpu涂层的表面叠层连接。

18.在本技术的一些实施例中,所述离型层为氟素离型膜或者非硅非氟离型膜。

19.本技术还提供一种光学膜组件,包括光学膜组件包括上保护膜和上述任一种光学

膜,所述上保护膜与所述自修复涂层背离所述tpu涂层的一面叠层连接。

附图说明

20.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

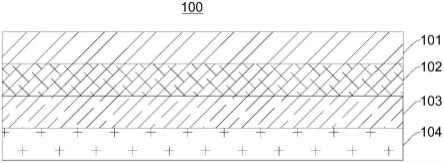

21.图1示出了本技术实施例提供的光学膜的截面结构示意图;

22.图2示出了本技术实施例提供的光学膜组件的结构示意图。

23.图标:100-光学膜;101-自修复涂层;102-tpu涂层;103-黏胶层;104-离型层;200-光学膜组件;201-上保护膜。

具体实施方式

24.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

25.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

26.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

27.实施例图1示出了本技术实施例提供的光学膜100的截面结构示意图,请参阅图1,本实施例提供一种光学膜100,光学膜100包括叠层连接的自修复涂层101、tpu(thermoplastic polyurethanes,热塑性聚氨酯弹性体橡胶)涂层102和黏胶层103;光学膜100不含有pet层。在本技术中,光学膜100可以用于贴合曲面屏;例如可以用于贴合显示屏为曲面的电子设备(例如手机、车载显示器等),也可以贴合于显示屏为非曲面的电子设置(例如手机、显示器、平板电脑等),可以理解的是,本技术不限制光学膜100的使用场景,不限于电子设备的使用,例如还可以用于贴合汽车、家具表面等。

28.具体地,请参阅图1,在本实施例中,光学膜100包括自修复涂层101、tpu涂层102和黏胶层103,换言之,光学膜100贴合于显示屏上时,可以仅包括叠层连接的自修复涂层101、tpu涂层102和黏胶层103。

29.可以理解的是,在本技术的一些实施例中,可以根据光学膜100的使用场景和使用需求,在满足光学膜100不需要pet层的前提下,光学膜100还可以包括除了自修复涂层101、tpu涂层102和黏胶层103之外的其他层结构,例如紫外吸收层等。

30.在本技术中,自修复涂层101的厚度为50μm-120μm;在一些实施例中,自修复涂层101的厚度为70μm-120μm;例如该厚度可以为50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm等等。

31.在本技术中,tpu涂层102的厚度为20μm-50μm;在一些实施例中,tpu涂层102的厚度为30μm-40μm;例如tpu涂层102的厚度可以为20μm、25μm、30μm、35μm、40μm、45μm、50μm等等。

32.在本技术的一些实施例中,tpu涂层102的厚度与自修复涂层101的厚度比为0.2-0.33,例如,tpu涂层102的厚度与自修复涂层101的厚度比为0.2、0.22、0.23、0.24、0.26、0.28、0.29、0.3、0.33等等。

33.可以理解的是,在本技术的其他实施例中,tpu涂层102的厚度与自修复涂层101的厚度也不限于0.2-0.33;满足tpu涂层102的厚度为20μm-50μm和自修复涂层101的厚度为50μm-120μm即可。

34.在本技术中,黏胶层的厚度为5μm-15μm。在一些实施例中,黏胶层的厚度为10μm-15μm。例如黏胶层的厚度为5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm等等。

35.在本技术的一些实施例中,黏胶层的材料为聚硅氧烷压敏胶黏剂。可以理解的是,在本技术的其他实施例中,黏胶层可以选用其他具有粘性的材料。

36.在本技术的一些实施例中,光学膜100的厚度为120μm-150μm。例如,自修复涂层101、tpu涂层102和黏胶层103的厚度之和为120μm-150μm,例如,该厚度之和可以为120μm、122μm、128μm、130μm、132μm、135μm、139μm、142μm、146μm、148μm、150μm等等。

37.可以理解的是,在本技术的其他实施例中,自修复涂层101、tpu涂层102和黏胶层103的厚度也不限于120μm-150μm,自修复涂层101、tpu涂层102和黏胶层103选择前述各自厚度范围的任意值即可。

38.在本技术的一些实施例中,光学膜100还包括离型层104,离型层104与黏胶层103远离tpu涂层102的表面叠层连接。在粘贴光学膜100的过程中,需要先将离型层104与黏胶层103剥离,剥离后再将黏胶层103与显示屏(例如手机屏)贴合。

39.作为示例性地,离型层104为氟素离型膜或者非硅非氟离型膜;可以理解的是,本技术并不对离型层104的材料进行限制。

40.可以理解的是,在一些状态下,光学膜100不包括离型层104,例如,对于光学膜100贴合于显示屏(例如手机屏)表面后,光学膜100不具有离型层104。

41.本技术示出一种光学膜100的制备方法,具体地,光学膜100主要通过三个程序制得,制备tpu涂层102、制备自修复涂层101和制备黏胶层103。

42.例如,制备tpu涂层102的步骤包括:烘箱温度设置为:高温区125℃、低温区110℃;使用slot-die(狭缝式涂布);以硅系离型膜(厚度50μm)作为承载tpu的基体进行涂布;涂布完成后,使用硅系离型膜(厚度75μm)进行贴合;在40℃的条件下熟化3-5天,熟化天数根据具体收卷米数进行设定。

43.例如,制备自修复涂层101的步骤包括:烘箱温度设置为:高温区125℃、低温区110℃;剥离前述tpu涂层102一个表面的硅系离型膜,涂布自修复涂层;涂布完成后,在60℃的条件下熟化2-3天,熟化天数根据具体收卷米数进行设定。

44.例如,制备黏胶层103的步骤包括:烘箱温度设置为:高温区125℃、低温区110℃;剥离前述tpu涂层102另一表面的硅系离型膜,涂布黏胶层;涂布完成后,使用氟素离型膜进行贴合。

45.可以理解的是,上述制备方法仅仅是各个层结构制备方法的一种示例,本技术不

限制各个层结构的具体制备方法。

46.本技术实施例提供的光学膜100至少具有以下优点:

47.光学膜100不含有pet层,通过自修复涂层101、tpu涂层102和黏胶层103的厚度设置,使光学膜100具有挺度小,模量低等特点,其适用于保护各种弧度的显示屏保护。此外,光学膜100在使用时无需热压定型,也无需加热贴合,只需要被按压在待贴合对象的弧面边缘处即可。此外,光学膜100的自修复涂层101具有一定的修复效果,使其具有自消除刮痕的性能。

48.图2示出了本技术实施例提供的光学膜组件200的结构示意图,请参阅图2,本技术还提供一种光学膜组件200,光学膜组件200包括上保护膜201和上述任一种的光学膜100,上保护膜201与自修复涂层101背离tpu涂层102的一面叠层连接。上保护膜201主要用于保护光学膜100。

49.承上所述,光学膜组件200具有光学膜100的所有优点。

50.以下结合实施例对本技术的特征和性能作进一步的详细描述。

51.实施例1-实施例4

52.请参阅图1,实施例1-实施例4分别提供一种光学膜100,光学膜包括自修复涂层101、tpu涂层102和黏胶层103。实施例1-实施例4的制备方法和制备工艺均相同,其主要区别在于各个层结构的厚度不相同。具体地,各个层的厚度如表1所示。表1中,“使用层厚度”是指贴合在显示屏上光学膜的总厚度。

53.表1

[0054][0055]

试验例

[0056]

分别将实施例1-4、对比例1-8提供的光学膜100贴合在弧形的tp玻璃上,在不同温/湿度及外力作用下测试其贴合性能,测试结果如表2所示。

[0057]

表2中光学膜100在不同温/湿条件下的贴合性能测试包括常温测试和高温高湿测试,高温高湿测试即将上述贴合后的光学膜放置于温度60

±

2℃,湿度90

±

2%rh的恒温恒湿试验箱中存放72h;以及将贴合后的光学膜放置于温度85

±

2℃,湿度85

±

2%rh的恒温恒湿试验箱中存放72h,观察光学膜表面有无变色、裂痕、分层、脱胶、气泡或弧面无翘起等现象,如无则判定为合格(ok),反之光学膜的弧面出现翘起,记录其起翘时间,而“/”代表光学

膜常温贴合效果差,无需继续进行高温高湿测试。

[0058]

表2中光学膜100自修复性能的判定由铜刷的测试结果体现,其测试方法为:将上述贴合后的光学膜100固定在钢丝绒耐摩擦试验机上,施加500g的载荷,用铜刷在光学膜100表面往复刷拭10次后,观察并记录其恢复原本状态的时间。

[0059]

表2中光学膜100的胶印测试方法为:将三棱hb铅笔笔芯削成5mm的圆柱形并在400目砂纸上磨平,装在铅笔硬度测试仪上,在铅笔硬度测试仪上施加500g的载荷,铅笔与光学膜100表面的夹角为45

°

,在光学膜100五处不同的测试位置匀速推动铅笔向前滑动约5mm,观察并记录光学膜表面划痕恢复的时间。

[0060]

表2

[0061]

[0062][0063]

从表2中可以看出:通过优化光学膜的层结构以及各个层的厚度,使贴合在弧形玻璃上的光学膜弧面抗起翘性能优异,对于常规使用条件下的外部损伤,短时间即能自行修复,其定型性和抗胶印效果优异,能够为显示屏提供稳定而有效的保护;此外,该光学膜还具有表面爽滑、易于贴合等优点。

[0064]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1