处理盒的制作方法

1.本实用新型涉及电子成像设备领域,尤其涉及一种可拆卸地安装在电子成像设备中的处理盒以及设置在处理盒中的分离组件。

背景技术:

2.处理盒,可拆卸地安装至电子成像设备(以下简称“设备”),包括相互连接的显影盒和感光鼓盒,显影盒包括可容纳显影剂的显影壳体和可旋转地安装在显影壳体上的显影辊,感光鼓盒包括感光壳体和可旋转地安装在感光壳体上的感光鼓,显影辊用于与感光鼓相对并向感光鼓供应显影剂,使感光鼓表面的静电潜像显影。

3.处理盒还包括位于纵向末端的分离组件,分离组件用于使显影辊和感光鼓相互远离,以保护感光鼓的表面不被显影剂污染。

4.分离组件包括分离件、分离齿轮以及受力齿轮,分离齿轮与受力齿轮之间装配有可变形的薄钢片以增大分离齿轮与受力齿轮之间的摩擦力,使得分离齿轮在摩擦力的作用下可以被受力齿轮带动而转动。但是该技术中零部件较多,不仅装配起来很复杂,而且由于钢片较小,也容易丢失。

技术实现要素:

5.本实用新型提供一种处理盒,以解决装配复杂的技术问题,具体方案为:

6.处理盒,可拆卸地安装至电子成像设备,包括活动连接的感光鼓盒以及显影盒,所述显影盒包括显影壳体和可旋转地安装在显影壳体的显影辊,所述感光鼓盒包括感光壳体和可旋转地安装在感光壳体的感光鼓;当处理盒工作时,所述显影辊与感光鼓相互靠近,当处理盒不工作时,所述显影辊与感光鼓相互远离;所述处理盒还包括分离组件,所述分离组件包括相互结合的分离件、分离齿轮以及受力齿轮,所述分离齿轮设置有与其一体形成的弹性臂,所述弹性臂可沿分离齿轮的轴向方向伸缩。

7.所述分离齿轮被分离件与受力齿轮夹持,所述分离件可与弹性臂抵接,并使分离齿轮沿轴向方向运动。

8.所述分离齿轮还包括相互结合的分离齿轮主体部和齿轮部,所述分离齿轮主体部具有在轴向方向上相对设置的第一表面和第二表面,所述第一表面与分离件的连接面相对,所述第二表面与受力齿轮相对;所述齿轮部具有齿牙,所述齿牙用于接收驱动力。

9.组装分离组件前,沿分离齿轮的径向观察,所述弹性臂向右凸出于第一表面。

10.所述分离件包括分离件主体部,所述分离件主体部面向处理盒的一侧设置有连接面,所述连接面与分离齿轮相对,所述连接面与弹性臂抵接。

11.组装分离组件前,沿分离齿轮的径向观察,所述弹性臂向左凸出于第二表面。

12.所述受力齿轮设置有凹部,所述凹部具有凹面,所述凹面与第二表面相对。

13.本实用新型采用以上技术方案,分离齿轮在其与受力齿轮之间的摩擦力作用下,跟随受力齿轮转动,并实现显影辊与感光鼓的相互远离,可减少所需要的零部件,使装配简

单,同时减少零部件易丢失的情况,减少损失,节约成本。

附图说明

14.图1是本实用新型涉及的处理盒的立体图。

15.图2是本实用新型涉及的处理盒的部分部件分解图。

16.图3是本实用新型涉及的分离组件的示意图。

17.图4a和图4b是本实用新型涉及的分离件的立体图。

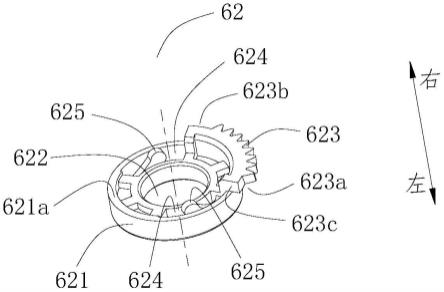

18.图5a和图5b是本实用新型涉及的分离齿轮的立体图。

19.图5c是本实用新型涉及的分离齿轮沿径向观察时的示意图。

20.图6a和图6b是本实用新型涉及的受力齿轮的立体图。

21.图7是本实用新型涉及的显影辊齿轮的立体图。

22.图8是本实用新型涉及的第一显影端盖的立体图。

23.图9是本实用新型涉及的第一感光端盖的立体图。

24.图10a和图10b是本实用新型涉及的处理盒隐藏部分部件后,从右向左观察时的示意图。

25.图11a和图11b是本实用新型涉及的处理盒隐藏部分部件后,从左向右观察时的示意图。

26.图12a和图12b是本实用新型涉及的处理盒沿与左右方向垂直的平面剖切后,从左向右观察时的剖视图。

具体实施方式

27.图1是本实用新型涉及的处理盒的立体图;图2是本实用新型涉及的处理盒的部分部件分解图;图3是本实用新型涉及的分离组件与显影辊齿轮结合的示意图。

28.如图1、图2、图3所示,处理盒100包括活动连接的感光鼓盒1和显影盒2,显影盒2包括显影壳体20和可旋转地安装在显影壳体20的显影辊21,感光鼓盒1包括感光壳体10和可旋转地安装在感光壳体10的感光鼓11,为便于描述,将感光鼓盒1指向显影盒2的方向定义为前方,将显影盒2指向感光鼓盒1的方向定义为后方。显影壳体20可用于容纳显影剂,显影辊21具有旋转轴线l3,感光鼓11具有旋转轴线l1,显影辊21与感光鼓11相对布置,当显影辊21与感光鼓11相互靠近时,显影辊21将显影剂供应至感光鼓11表面,使感光鼓11表面的静电潜像显影。

29.处理盒100还包括设置在纵向末端的第一驱动头111、第二驱动头4以及驱动齿轮41,第一驱动头111设置在感光鼓盒1的纵向末端,用于接收设备提供的驱动力并驱动感光鼓11绕其旋转轴线l1旋转;第二驱动头4设置在显影盒2的纵向末端,用于接收设备提供的驱动力;驱动齿轮41与第二驱动头4一体形成,用于将第二驱动头4接收的驱动力传递给显影辊21,使显影辊21绕其旋转轴线l3旋转。

30.处理盒100还包括设置在显影盒2纵向末端的第一显影端盖31和第二显影端盖32、设置在感光鼓盒1纵向末端的第一感光端盖33和第二感光端盖34,第一感光端盖33和第一显影端盖31同侧设置,第二感光端盖34和第二显影端盖32同侧设置,第一驱动头111可从第一感光端盖33暴露,第二驱动头4可从第一显影端盖31和第一感光端盖33至少之一暴露,以

便于接收设备提供的驱动力。为便于描述,将第一显影端盖31指向第二显影端盖32的方向定义为左方,将第二显影端盖32指向第一显影端盖31的方向定义为右方,左右方向与显影辊21和感光鼓11的轴向方向平行。

31.处理盒100还包括把手12,把手12可设置在感光壳体10或显影壳体20,用于处理盒100安装和拆卸。为便于描述,将显影辊21指向把手12的方向定义为上方,将把手12指向显影辊21的方向定义为下方,上下方向、左右方向以及前后方向两两互相垂直。

32.处理盒100还包括设置在其中的分离组件6,分离组件6用于使显影辊21与感光鼓11相互远离,分离组件6包括相互结合的分离件61、分离齿轮62以及受力齿轮63,如图2和图3所示,分离齿轮62被分离件61和受力齿轮63夹持在中间;沿左右方向从右向左观察时,分离组件6可沿顺时针方向或逆时针方向转动。分离件61可与第一感光端盖33结合,使显影辊21与感光鼓11相互远离,分离齿轮62可与驱动齿轮41相对,受力齿轮63用于与驱动齿轮41啮合以接收驱动力。

33.处理盒100还包括设置在显影辊21纵向末端的显影辊齿轮5,显影辊齿轮5用于与受力齿轮63结合,以接收驱动力使得显影辊21绕其旋转轴线l3旋转。

34.图4a和图4b是本实用新型涉及的分离件的立体图。

35.如图4a和图4b所示,分离件61包括分离件主体部611以及与设置在分离件主体部611的缺口部612,分离件主体部611面向处理盒100的一侧设置有连接面611a,连接面611a用于与分离齿轮62相对;分离件主体部611还设置有通孔613,通孔613用于与受力齿轮63配合,通孔613沿内圆周方向设置有卡接部613a,卡接部613a用于与受力齿轮63结合,以使分离件61被安装,在本实施例中,卡接部613a为凸起,在其他实施例中,卡接部613a为凹槽。

36.沿分离件主体部611的外圆周方向还设置有接触部614,接触部614与缺口部612相邻设置,用于与第一感光端盖33结合,以使显影辊21与感光鼓11相互远离,沿分离件61的轴向方向观察,分离件61为凸轮结构,接触部614径向凸出于分离件主体部611。接触部614具有接触面614a、沿分离组件6的旋转方向分别位于接触部614两端部的第一限位部614b和第二限位部614c,接触面614a呈弧面,用于与第一感光端盖33结合,第一限位部614b和第二限位部614c分别用于与第一显影端盖31结合,接触部614还具有导引面614d,导引面614d用于引导接触部614与第一感光端盖33结合。第一限位部614b与第一显影端盖31结合时,从右向左观察时,分离件61沿逆时针方向的运动被限制,显影辊21与感光鼓11相互靠近;第二限位部614c与第一显影端盖31结合时,从右向左观察时,分离件61沿顺时针方向的运动被限制,显影辊21与感光鼓11相互远离。

37.缺口部612用于与分离齿轮62相对,缺口部612包括第一结合部612a和第二结合部612b,第一结合部612a和第二结合部612b可与分离齿轮62结合。第一结合部612a与分离齿轮62结合时,显影辊21与感光鼓11相互远离;第二结合部612b与分离齿轮62结合时,显影辊21与感光鼓11相互靠近。

38.图5a和图5b是本实用新型涉及的分离齿轮的立体图;图5c是本实用新型涉及的分离齿轮沿径向观察时的示意图。

39.如图5a、图5b、图5c所示,分离齿轮62用于与受力齿轮63结合,包括分离齿轮主体部621以及与分离齿轮主体部621结合的齿轮部623,分离齿轮主体部621具有在轴向方向上相对设置的第一表面621a和第二表面621b,第一表面621a用于与分离件61的连接面611a相

对,第二表面621b用于与受力齿轮63相对;分离齿轮主体部621设置有配合部622,配合部622用于与受力齿轮63配合,以使分离齿轮62被安装;分离齿轮主体部621还设置有贯通部624,贯通部624贯通分离齿轮62的左右两端,贯通部624中设置有与分离齿轮62一体形成的弹性臂625,组装分离组件6前,沿分离齿轮62的径向方向观察,弹性臂625向右凸出于第一表面621a,弹性臂625可沿分离齿轮62的轴向方向伸缩,组装分离组件6时,分离件61的连接面611a与第一表面621a相对,连接面611与弹性臂625抵接并沿着向靠近第二表面621b的方向(即向左方)挤压弹性臂625,使弹性臂625不再凸出第一表面621a(如图5c中625’所示),由于弹性臂625设置在分离齿轮62上,因此弹性臂625向左被挤压的同时使分离齿轮62具有向左方运动的趋势;在其他实施例中,弹性臂625可向左凸出于第二表面621b。在本实施例中,弹性臂625优选为向右凸出于第一表面621a,是由于受力齿轮63在注塑过程中会产生不平整面,第二表面621b与不平整面相对,当弹性臂625向左凸出并与该不平整面接触,在处理盒100的工作过程中,受力齿轮63将会发生晃动,而弹性臂625向右凸出就不会与不平整面结合,受力齿轮63则不会发生晃动,可防止诸如齿轮线等成像缺陷的产生。

40.齿轮部623用于与驱动齿轮41啮合/相对,啮合时可接收设备提供的驱动力,沿分离齿轮62的轴向方向观察,齿轮部623径向凸出于分离齿轮主体部621。优选的,齿轮部623从第一表面621a沿轴向方向向远离处理盒100的一侧延伸。齿轮部623具有齿牙,齿牙用于与驱动齿轮41啮合,以使得分离齿轮62可旋转,在齿牙沿分离组件6旋转方向的两端,齿轮部623设置有第一缺齿部623a和第二缺齿部623b,在齿轮部623沿分离组件6旋转方向的两个自由末端,齿轮部623设置有第一被结合部623c和第二被结合部623d,第一被结合部623c用于与分离件61的第一结合部612a结合,第二被结合部623d用于与分离件61的第二结合部612b结合。第一缺齿部623a与驱动齿轮41相对、第二被结合部623d与第二结合部612b结合时,显影辊21与感光鼓11相互靠近;第二缺齿部623b与驱动齿轮41相对、第一被结合部623c与第一结合部612a结合时,显影辊21与感光鼓11相互远离。

41.图6a和图6b是本实用新型涉及的受力齿轮的立体图。

42.如图6a和图6b所示,受力齿轮63具有受力齿轮部631以及安装柱632,受力齿轮部631具有面向处理盒100的端面631a,端面631a用于与显影辊齿轮5相对。安装柱632远离处理盒100的自由端部设置有被卡接部632a,被卡接部632a用于与分离件61的卡接部613a卡接,以使分离件61被安装;在本实施例中,卡接部613a为凸起,被卡接部632a为凹槽,在其他实施例中,卡接部613a为凹槽,被卡接部632a为凸起。与被卡接部632a相对的端部设置有被配合部632b,被配合部632b从安装柱632沿径向方向向外延伸,沿受力齿轮63的轴向方向观察,被配合部632b的外径大于安装柱632的外径;被配合部632b用于与分离齿轮62的配合部622配合,以使得分离齿轮62被安装。安装柱632具有贯通孔633,贯通孔633用于与第一显影端盖31结合,可使得受力齿轮63被支撑。

43.受力齿轮63还设置有凹部634,凹部634用于与分离齿轮主体部621配合,凹部634具有凹面634a,分离齿轮主体部621的第二表面621b与凹面634a相对;受力齿轮63还设置有大凸块635,在本实施例中,大凸块635为对称设置的两个,用于与显影辊齿轮5结合,使受力齿轮63旋转时带动显影辊齿轮5旋转。在一些实施例中,受力齿轮63还设置有凸起部635a,凸起部635a从端面631a沿轴向方向向靠近处理盒100的一侧延伸,与显影辊齿轮5结合时可以起到定位的作用。大凸块635可以从端面631a和凸起部635a中的至少一个凸出。

44.图7是本实用新型涉及的显影辊齿轮的立体图。

45.如图7所示,显影辊齿轮5具有小齿轮部51和安装孔52,小齿轮部51具有面向受力齿轮63的末端面511,末端面511用于与受力齿轮63的端面631a相对;安装孔52用于与显影辊21配合,以支撑和驱动显影辊21。显影辊齿轮5还设置有小凸块53,在本实施例中,小凸块53为对称设置的两个,可与受力齿轮63的大凸块635抵接,以接收受力齿轮63传递的驱动力并驱动显影辊21旋转。在一些实施例中,显影辊齿轮5还设置有凸出部531,凸出部531从末端面511沿轴向方向向远离处理盒100的一侧延伸,可起到导引的作用。小凸块53可以从末端面511和凸出部531中的至少一个凸出。

46.由上述可知,分离组件6的组装步骤为:

47.一、将分离齿轮62的第二表面621b与受力齿轮63的凹部634相对,配合部622穿过安装柱632,使分离齿轮主体部621置于凹部634;

48.二、将分离件61的连接面611a与分离齿轮62的第一表面621a相对,通孔613穿过安装柱632,稍用力使卡接部613a与被卡接部632a卡接确保分离件61不会掉落,由此,将分离齿轮62夹持在受力齿轮63与分离件61之间。

49.分离组件6安装后,由于受力齿轮63在轴向方向上被限制移动,分离齿轮62的弹性臂625被分离件61向靠近受力齿轮63的一侧挤压并产生弹性变形,使得分离齿轮62具有朝向受力齿轮63一侧运动的趋势,因此朝向受力齿轮63的压力增大,从而使得分离齿轮62与受力齿轮63之间的摩擦力增大。

50.图8是本实用新型涉及的第一显影端盖的立体图;图9是本实用新型涉及的第一感光端盖的立体图。

51.如图8所示,第一显影端盖31设置有第一通孔311和安装部312,第一通孔311可用于使第二驱动头4向外暴露,以接收设备提供的驱动力;安装部312用于与受力齿轮63的贯通孔633结合,以使受力齿轮63被支撑。第一显影端盖31还设置有第一限位面313和第二限位面314,第一限位面313和第二限位面314用于与分离件61结合,具体的,第一限位面313与第一限位部614b结合,第二限位面314与第二限位部614c结合。

52.如图9所示,第一感光端盖33设置有避让孔331和第二通孔332,避让孔331与第一通孔311同轴设置,用于使第二驱动头4向外暴露;第二通孔332用于使第一驱动头111向外暴露,以接收设备提供的驱动力。第一感光端盖33还设置有力接收部333,力接收部333用于与分离件61的接触部614结合,接收分离件61的推力,以使得显影辊21与感光鼓11相互远离,力接收部333具有力接收面333a,力接收面333a与接触部614的接触面614a抵接。

53.图10a和图10b是本实用新型涉及的处理盒隐藏部分部件后,从右向左观察时的示意图;

54.图11a和图11b是本实用新型涉及的处理盒隐藏部分部件后,从左向右观察时的示意图;图12a和图12b是本实用新型涉及的处理盒沿与左右方向垂直的平面剖切后,从左向右观察时的剖视图。

55.当处理盒100被安装后正常工作时,显影辊21与感光鼓11相互靠近,沿左右方向从右向左观察时,感光鼓11因设备提供的驱动力而绕旋转轴线l1顺时针方向旋转,驱动齿轮41因设备提供的驱动力而绕旋转轴线l2顺时针方向旋转,显影辊21接收驱动齿轮41传递的驱动力并绕旋转轴线l3逆时针方向旋转。

56.图10a、图11a、图12a示出了处理盒100工作时,显影辊21与感光鼓11相互靠近的状态。如图10a所示,驱动齿轮41接收设备提供的驱动力而沿着顺时针方向旋转,首先将驱动力传递给受力齿轮63并使受力齿轮63沿着逆时针方向旋转,分离齿轮62与受力齿轮63之间的摩擦力可使分离齿轮62跟随受力齿轮63沿逆时针方向转动一个角度,从而使分离齿轮62的第一缺齿部623a与驱动齿轮41相对,也就是说,分离齿轮62的齿牙不会与驱动齿轮41啮合。在本实施例中,分离齿轮62与受力齿轮63之间的摩擦力不足以使分离齿轮62持续转动,因此,可能存在以下情况:

57.第一,分离齿轮62在摩擦力的作用下沿逆时针方向转动到第一缺齿部623a与驱动齿轮41相对,第二被结合部623d与分离件61的第二结合部612b未结合时,分离齿轮62即停止转动,处理盒100继续工作,分离件61与分离齿轮62均保持静止。

58.第二,分离齿轮62在摩擦力的作用下沿逆时针方向转动到第一缺齿部623a与驱动齿轮41相对,因为所述摩擦力不足以再推动分离件61转动,因此当第二被结合部623d与分离件61的第二结合部612b结合时,分离齿轮62被分离件61阻碍而停止转动,处理盒100继续工作,分离件61与分离齿轮62均保持静止。

59.第三,分离齿轮62在摩擦力的作用下沿逆时针方向转动到第一缺齿部623a与驱动齿轮41相对,当第二被结合部623d与分离件61的第二结合部612b结合后,所述摩擦力还可以继续推动分离件61转动至第一限位部614b与第一显影端盖31的第一限位面313抵接(如图11a所示)时停止,此时,处理盒100继续工作,分离件61与分离齿轮62均保持静止。

60.处理盒100正常工作时,显影辊21与感光鼓11上的q点相互靠近(如图10a、图12a所示),在前后方向上,显影辊21的旋转轴线l3与感光鼓11的旋转轴线l1之间的距离为s1(如图11a所示)。

61.图10b、图11b、图12b示出了处理盒100不工作时,显影辊21与感光鼓11相互远离的状态。如图10b所示,当处理盒100停止工作时,驱动齿轮41接收设备提供反方向的驱动力而沿着逆时针方向旋转,并带动受力齿轮63沿着顺时针方向旋转,分离齿轮62与受力齿轮63之间的摩擦力使分离齿轮62跟随受力齿轮63沿顺时针方向转动一个角度,使分离齿轮62的第一缺齿部623a越过驱动齿轮41,从而使分离齿轮62的齿牙开始与驱动齿轮41啮合;此时,驱动齿轮41同时与受力齿轮63和分离齿轮62啮合,并且驱动受力齿轮63与分离齿轮62同时沿着顺时针方向旋转,在分离齿轮62沿着顺时针方向旋转的过程中,分离齿轮62的第一被结合部623c将与分离件61的第一结合部612a结合;在驱动力的作用下,分离件61也沿着顺时针方向转动,当分离齿轮62与驱动齿轮41之间的啮合结束,分离齿轮62的第二缺齿部623b与驱动齿轮41相对,分离齿轮62和分离件61停止转动,此时,分离件61的接触部614/接触面614a与第一感光端盖33的的力接收部333/力接收面333a抵接,并推动显影辊21自身远离感光鼓11,即显影辊21与感光鼓11上的q点相互远离(如图10b、图12b所示);如果分离齿轮62在与驱动齿轮41之间的啮合结束后,分离齿轮62在摩擦力的作用下继续转动一个角度,分离件61也未停止转动,在这种情况下,分离件61转动至第二限位部614c与第一显影端盖31的第二限位面314抵接(如图11b所示)时即停止转动,同时分离齿轮62也停止转动,因此,可以确保显影辊21与感光鼓11相互远离。在前后方向上,显影辊21的旋转轴线l3与感光鼓11的旋转轴线l1之间的距离为s1’(如图11b所示)。

62.显影辊21与感光鼓11相互远离的状态下,s1’大于s1。

63.本实用新型采用以上技术方案,分离齿轮在其与受力齿轮之间的摩擦力作用下,跟随受力齿轮转动,并实现显影辊与感光鼓的相互远离,可减少所需要的零部件,使装配简单,同时减少零部件易丢失的情况,减少损失,节约成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1