含有包层光导纤维的光纤导管的制备方法与流程

1.本发明涉及光纤设备技术领域,具体地说,涉及含有包层光导纤维的光纤导管的制备方法。

背景技术:

2.光纤是光导纤维的简称,光纤实际是指由透明材料作成的纤芯和在它周围采用比纤芯的折射率稍低的材料作成的包层所被覆,光信号射入纤芯后,经包层界面反射,使光信号在纤芯中传播前进传输,光纤导管是光纤材料的光传导管。

3.如中国cn100465674c中涉及光导纤维,包括有第一导光单元和第二导光单元,第二导光单元分布于第一导光单元的外场区域中,并且被第一导光单元的气孔包围,有益效果是具有很大的单位长度色散补偿量,和灵活的色散补偿斜率设计,pcf包层的特殊结构可以使设计者通过改变包层空气孔的结构参量可灵活地改变光纤横截面的折射率分布,从而设计出具有不同色散性质的光纤,但缺点是无法屏蔽杂光,使得杂光进入光纤芯中从而影响光波导性能。

4.如中国cn109061795a中涉及一种光纤的制备方法,即制备纤芯将预制棒熔融并拉丝;对拉丝后的丝线进行冷却降温;采用机械加工的方法在晶体棒中心打孔得到带有微孔的晶体套管,套管的芯径略大于光纤的直径;将纤芯插入晶体套管中,相对传统工艺,大大简化了制备步骤,但此方法中除了光纤外层的晶体套管外无其他加固措施,使得光纤抗拉强度较低,光纤易断裂,因此提出含有包层光导纤维的光纤导管的制备方法。

技术实现要素:

5.本发明的目的在于提供含有包层光导纤维的光纤导管的制备方法,以解决上述背景技术中提出的问题。

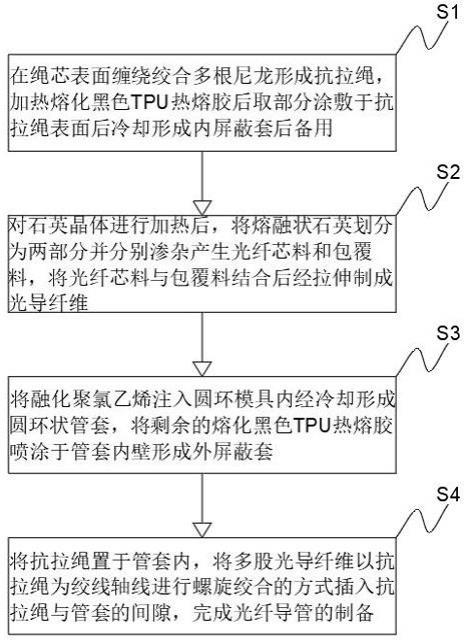

6.为实现上述目的,本发明目的在于,提供了含有包层光导纤维的光纤导管的制备方法,包括以下步骤:s1、在绳芯表面缠绕绞合多根尼龙形成抗拉绳,加热熔化黑色tpu热熔胶后取部分涂敷于抗拉绳表面后冷却形成内屏蔽套后备用;s2、对石英晶体进行加热后,将熔融状石英划分为两部分并分别掺杂产生光纤芯料和包覆料,将光纤芯料与包覆料结合后经拉伸制成光导纤维;s3、将融化聚氯乙烯注入圆环模具内经冷却形成圆环状管套,将剩余的熔化黑色tpu热熔胶喷涂于管套内壁形成外屏蔽套;s4、将抗拉绳置于管套内,将多股光导纤维以抗拉绳为绞线轴线进行螺旋绞合的方式插入抗拉绳与管套的间隙,完成光纤导管的制备。

7.作为本技术方案的进一步改进,所述s1中,所述绳芯为等粗的棉纤维与剑麻纤维绞合而成。

8.作为本技术方案的进一步改进,所述s1中,热熔胶涂敷于抗拉绳表面时的压力为

5-12mpa。

9.作为本技术方案的进一步改进,所述s2中,向熔融状石英掺杂时,向其中一部分均匀地掺入少量比石英折射率高的材料产生光纤芯料,向另外一部分均匀地渗入少量比石英折射率低的材料产生包覆料。

10.作为本技术方案的进一步改进,所述s2中,将光纤芯料冷却预定型成棒管状的光纤芯子后,将光纤芯子穿过熔化为液态的包覆料,使得包覆料附着在光纤芯子表面形成包层,产生纤维坯料后,对纤维坯料进行加热拉伸制成细条状的光导纤维。

11.作为本技术方案的进一步改进,所述s2中,拉伸时温度为1600-2400℃。

12.作为本技术方案的进一步改进,所述s3中,热熔胶的喷涂方式为离心式静电喷涂。

13.作为本技术方案的进一步改进,所述s3中,喷枪的旋转速度为1500-3000rpm/min。

14.作为本技术方案的进一步改进,所述s4中,光导纤维插入抗拉绳与管套间隙时,对抗拉绳和管套进行加热,使得内、外屏蔽罩受热软化,当光导纤维插入时,内、外屏蔽套被挤压变形产生与光导纤维相匹配的凹槽,使得光导纤维被包裹在内、外屏蔽套内。

15.作为本技术方案的进一步改进,所述s4中,光导纤维以抗拉绳为绞线轴线的绞合节距为55-105cm。

16.本发明中,通过内、外屏蔽套将光导纤维进行包裹,实现光导纤维在光纤导管内的固定,并且由于内、外屏蔽套为黑色tpu热熔胶,具有良好的遮光性能,能够有效隔绝杂光的进入,从而确保光纤的光波导性能,采用棉纤维和剑麻纤维通过绞合制成绳芯,并在表面缠绕绞合多根尼龙形成抗拉绳,在高压下将热熔胶渗入抗拉绳的间隙,形成交联结构,确保内屏蔽套与抗拉绳的结合强度,再加上光导纤维本身以抗拉绳为绞线轴线进行螺旋绞合的方式插入抗拉绳与管套的间隙,能够提高光纤导管的抗拉性能。

17.与现有技术相比,本发明的有益效果:该含有包层光导纤维的光纤导管的制备方法中,通过将光导纤维包裹在黑色tpu热熔胶材质的屏蔽套内,能够有效隔绝杂光的进入,从而确保光纤的光波导性能,采用纤维通过绞合制成绳芯,并在表面绞合尼龙形成抗拉绳,且热熔胶渗入抗拉绳的间隙,形成交联结构,再加上光导纤维本身以抗拉绳为绞线轴线进行螺旋绞合的方式插入抗拉绳与管套的间隙,能够提高光纤导管的抗拉性能。

附图说明

18.图1为本发明的流程图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于

描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

21.请参阅图1所示,本发明目的在于,提供了含有包层光导纤维的光纤导管的制备方法,包括以下步骤:s1、在绳芯表面缠绕绞合多根尼龙形成抗拉绳,加热熔化黑色tpu热熔胶后取部分涂敷于抗拉绳表面后冷却形成内屏蔽套后备用,其中,绳芯为等粗的棉纤维与剑麻纤维绞合而成,采用棉纤维和剑麻纤维通过绞合制成绳芯,在兼具抗拉性能的同时能够具备一定的弯曲性能,并且热熔胶涂敷于抗拉绳表面时的压力为5-12mpa,较高的压力有利于热熔胶渗入抗拉绳的间隙,形成理想的交联结构,确保后续形成的内屏蔽套与抗拉绳的结合强度;s2、对石英晶体进行加热后,将熔融状石英划分为两部分并分别掺杂,向熔融状石英掺杂时,向其中一部分均匀地掺入少量比石英折射率高的材料产生光纤芯料,向另外一部分均匀地渗入少量比石英折射率低的材料产生包覆料,通过渗入不同折射率的材料能够产生折射率不同的光纤芯料和包层料,并且光纤芯料的折射率比包层料的折射率高,使得光线能够沿着光纤芯料内折射传输,将光纤芯料冷却预定型成棒管状的光纤芯子后,将光纤芯子穿过熔化为液态的包覆料,使得包覆料附着在光纤芯子表面形成包层,产生纤维坯料后,对纤维坯料进行加热至1600-2400℃进行拉伸制成细条状的光导纤维,通过先将光纤芯料预定型产生光纤芯子,再使得包覆料附着于光纤芯子表面的方式,以便于两者的结合,并且棒管状的光纤芯子也有利于后续的拉伸,高温时光纤芯子软化,能够降低拉伸的难度,避免光纤芯子的断裂;s3、将融化聚氯乙烯注入圆环模具内经冷却形成圆环状管套,将剩余的熔化黑色tpu热熔胶以离心式静电喷涂的方式喷涂于管套内壁形成外屏蔽套,通过将喷枪置于管套的圆心处,并在喷枪与管套内壁之间施加静电场,喷枪高速旋转向外喷出热熔胶,在静电场的作用下,带电热熔胶落至管套内壁,形成均匀致密的外屏蔽套,并且喷枪的旋转速度为1500-3000rpm/min,合适的转速能够确保热熔胶被甩向管套内壁;s4、将抗拉绳置于管套内,将多股光导纤维以抗拉绳为绞线轴线进行螺旋绞合的方式插入抗拉绳与管套的间隙,完成光纤导管的制备,其中,光导纤维插入抗拉绳与管套间隙时,对抗拉绳和管套进行加热,使得内、外屏蔽罩受热软化,当光导纤维插入时,内、外屏蔽套被挤压变形产生与光导纤维相匹配的凹槽,使得光导纤维被包裹在内、外屏蔽套内,能够确保光导纤维在光纤导管内的固定,光导纤维以抗拉绳为绞线轴线的绞合节距为55-105cm,通过绞合能够提高光纤导管的抗拉强度,通过设置较大的绞合节距能够避免因过度弯曲导致光导纤维出现宏弯损耗,从而降低光能量的衰减。

22.本发明中,通过内、外屏蔽套将光导纤维进行包裹,实现光导纤维在光纤导管内的固定,并且由于内、外屏蔽套为黑色tpu热熔胶,具有良好的遮光性能,能够有效隔绝杂光的进入,从而确保光纤的光波导性能,采用棉纤维和剑麻纤维通过绞合制成绳芯,并在表面缠绕绞合多根尼龙形成抗拉绳,在高压下将热熔胶渗入抗拉绳的间隙,形成交联结构,确保内屏蔽套与抗拉绳的结合强度,再加上光导纤维本身以抗拉绳为绞线轴线进行螺旋绞合的方式插入抗拉绳与管套的间隙,能够提高光纤导管的抗拉性能。

23.根据废水治理过程中工艺参数的差异,通过以下具体实施例来对本发明所提供的深度去除废水中高浓度硝态氮的方法进行进一步的说明。

24.实施例1

25.s1、在绳芯表面缠绕绞合多根尼龙形成抗拉绳,加热熔化黑色tpu热熔胶后取部分涂敷于抗拉绳表面后冷却形成内屏蔽套后备用,其中,绳芯为等粗的棉纤维与剑麻纤维绞合而成热熔胶涂敷于抗拉绳表面时的压力为5mpa;s2、对石英晶体进行加热后,将熔融状石英划分为两部分并分别掺杂,向熔融状石英掺杂时,向其中一部分均匀地掺入少量比石英折射率高的材料产生光纤芯料,向另外一部分均匀地渗入少量比石英折射率低的材料产生包覆料,将光纤芯料冷却预定型成棒管状的光纤芯子后,将光纤芯子穿过熔化为液态的包覆料,使得包覆料附着在光纤芯子表面形成包层,产生纤维坯料后,对纤维坯料进行加热至1600℃进行拉伸制成细条状的光导纤维;s3、将融化聚氯乙烯注入圆环模具内经冷却形成圆环状管套,将剩余的熔化黑色tpu热熔胶以离心式静电喷涂的方式喷涂于管套内壁形成外屏蔽套,喷枪的旋转速度为1500rpm/min;s4、将抗拉绳置于管套内,将多股光导纤维以抗拉绳为绞线轴线进行螺旋绞合的方式插入抗拉绳与管套的间隙,完成光纤导管的制备,其中,光导纤维插入抗拉绳与管套间隙时,对抗拉绳和管套进行加热,使得内、外屏蔽罩受热软化,当光导纤维插入时,内、外屏蔽套被挤压变形产生与光导纤维相匹配的凹槽,使得光导纤维被包裹在内、外屏蔽套内,光导纤维以抗拉绳为绞线轴线的绞合节距为55cm。

26.实施例2

27.s1、在绳芯表面缠绕绞合多根尼龙形成抗拉绳,加热熔化黑色tpu热熔胶后取部分涂敷于抗拉绳表面后冷却形成内屏蔽套后备用,其中,绳芯为等粗的棉纤维与剑麻纤维绞合而成热熔胶涂敷于抗拉绳表面时的压力为7mpa;s2、对石英晶体进行加热后,将熔融状石英划分为两部分并分别掺杂,向熔融状石英掺杂时,向其中一部分均匀地掺入少量比石英折射率高的材料产生光纤芯料,向另外一部分均匀地渗入少量比石英折射率低的材料产生包覆料,将光纤芯料冷却预定型成棒管状的光纤芯子后,将光纤芯子穿过熔化为液态的包覆料,使得包覆料附着在光纤芯子表面形成包层,产生纤维坯料后,对纤维坯料进行加热至1900℃进行拉伸制成细条状的光导纤维;s3、将融化聚氯乙烯注入圆环模具内经冷却形成圆环状管套,将剩余的熔化黑色tpu热熔胶以离心式静电喷涂的方式喷涂于管套内壁形成外屏蔽套,喷枪的旋转速度为2300rpm/min;s4、将抗拉绳置于管套内,将多股光导纤维以抗拉绳为绞线轴线进行螺旋绞合的方式插入抗拉绳与管套的间隙,完成光纤导管的制备,其中,光导纤维插入抗拉绳与管套间隙时,对抗拉绳和管套进行加热,使得内、外屏蔽罩受热软化,当光导纤维插入时,内、外屏蔽套被挤压变形产生与光导纤维相匹配的凹槽,使得光导纤维被包裹在内、外屏蔽套内,光导纤维以抗拉绳为绞线轴线的绞合节距为80cm。

28.实施例3

29.s1、在绳芯表面缠绕绞合多根尼龙形成抗拉绳,加热熔化黑色tpu热熔胶后取部分涂敷于抗拉绳表面后冷却形成内屏蔽套后备用,其中,绳芯为等粗的棉纤维与剑麻纤维绞合而成热熔胶涂敷于抗拉绳表面时的压力为12mpa;s2、对石英晶体进行加热后,将熔融状石英划分为两部分并分别掺杂,向熔融状石

英掺杂时,向其中一部分均匀地掺入少量比石英折射率高的材料产生光纤芯料,向另外一部分均匀地渗入少量比石英折射率低的材料产生包覆料,将光纤芯料冷却预定型成棒管状的光纤芯子后,将光纤芯子穿过熔化为液态的包覆料,使得包覆料附着在光纤芯子表面形成包层,产生纤维坯料后,对纤维坯料进行加热至2400℃进行拉伸制成细条状的光导纤维;s3、将融化聚氯乙烯注入圆环模具内经冷却形成圆环状管套,将剩余的熔化黑色tpu热熔胶以离心式静电喷涂的方式喷涂于管套内壁形成外屏蔽套,喷枪的旋转速度为3000rpm/min;s4、将抗拉绳置于管套内,将多股光导纤维以抗拉绳为绞线轴线进行螺旋绞合的方式插入抗拉绳与管套的间隙,完成光纤导管的制备,其中,光导纤维插入抗拉绳与管套间隙时,对抗拉绳和管套进行加热,使得内、外屏蔽罩受热软化,当光导纤维插入时,内、外屏蔽套被挤压变形产生与光导纤维相匹配的凹槽,使得光导纤维被包裹在内、外屏蔽套内,光导纤维以抗拉绳为绞线轴线的绞合节距为105cm。

30.实施例4

31.s1、在绳芯表面缠绕绞合多根尼龙形成抗拉绳,加热熔化黑色tpu热熔胶后取部分涂敷于抗拉绳表面后冷却形成内屏蔽套后备用,其中,绳芯为等粗的棉纤维与剑麻纤维绞合而成热熔胶涂敷于抗拉绳表面时的压力为5mpa;s2、对石英晶体进行加热后,将熔融状石英划分为两部分并分别掺杂,向熔融状石英掺杂时,向其中一部分均匀地掺入少量比石英折射率高的材料产生光纤芯料,向另外一部分均匀地渗入少量比石英折射率低的材料产生包覆料,将光纤芯料冷却预定型成棒管状的光纤芯子后,将光纤芯子穿过熔化为液态的包覆料,使得包覆料附着在光纤芯子表面形成包层,产生纤维坯料后,对纤维坯料进行加热至2400℃进行拉伸制成细条状的光导纤维;s3、将融化聚氯乙烯注入圆环模具内经冷却形成圆环状管套,将剩余的熔化黑色tpu热熔胶以离心式静电喷涂的方式喷涂于管套内壁形成外屏蔽套,喷枪的旋转速度为1800rpm/min;s4、将抗拉绳置于管套内,将多股光导纤维以抗拉绳为绞线轴线进行螺旋绞合的方式插入抗拉绳与管套的间隙,完成光纤导管的制备,其中,光导纤维插入抗拉绳与管套间隙时,对抗拉绳和管套进行加热,使得内、外屏蔽罩受热软化,当光导纤维插入时,内、外屏蔽套被挤压变形产生与光导纤维相匹配的凹槽,使得光导纤维被包裹在内、外屏蔽套内,光导纤维以抗拉绳为绞线轴线的绞合节距为80cm。

32.表1 实施例1-4中工艺参数对比

33.对比例1本对比例采用实施例1的制备方法,将涂覆压力设置为3mpa,其余不变,具体步骤与实施例1相似,本对比例不再赘述。

34.对比例2本对比例采用实施例2的制备方法,将涂覆压力设置为15mpa,其余不变,具体步骤与实施例2相似,本对比例不再赘述。

35.表2 对比例1-2中工艺参数对比

36.对比例3本对比例采用实施例3的制备方法,将加热温度设置为1500℃,其余不变,具体步骤与实施例3相似,本对比例不再赘述。

37.对比例4本对比例采用实施例4的制备方法,将加热温度设置为2600℃,其余不变,具体步骤与实施例4相似,本对比例不再赘述。

38.表3 对比例3-4中工艺参数对比

39.对比例5本对比例采用实施例1的制备方法,将旋转速度设置为1000rpm/min,其余不变,具体步骤与实施例1相似,本对比例不再赘述。

40.对比例6本对比例采用实施例2的制备方法,将旋转速度设置为3500rpm/min,其余不变,具体步骤与实施例2相似,本对比例不再赘述。

41.表4 对比例5-6中工艺参数对比

42.对比例7本对比例采用实施例3的制备方法,将绞合节距设置为30cm,其余不变,具体步骤与实施例3相似,本对比例不再赘述。

43.对比例8本对比例采用实施例4的制备方法,将绞合节距设置为150cm,其余不变,具体步骤与实施例4相似,本对比例不再赘述。

44.表5 对比例7-8中工艺参数对比

45.试验例将实施例1-4和对比例1-8中所制备的光纤导管做对比测试,根据gb/t 33779.1-2017《光纤特性测试导则》测试光纤导管的光衰减值,并根据gb/t 15972.31-2021《光纤试验方法规范》对光纤导管进行抗拉强度测试,将测试所得数值填入表6。

46.表6 实施例和对比例所制备光纤导管的光衰减与抗拉强度对比

47.根据表6可得知,采用实施例1-4所提供的光纤导管与采用对比例1-8所提供的光纤导管进行比较,实施例的光纤导管的光衰减系数均低于对比例的光纤导管的光衰减系数,实施例的光纤导管的抗拉强度均高于对比例的光纤导管的抗拉强度,并且实施例的光纤导管的光衰减系数均低于23.5db,抗拉强度均高于460mpa,而采用由不同工艺参数的对比例的光纤导管的光衰减系数均有所上升,抗拉强度均有所下降,因此本发明所提供的含有包层光导纤维的光纤导管的制备方法,能够制备出能够屏蔽杂光的光衰减系数较低,抗拉强度较高不易断裂的光纤导管。

48.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1