SRAF的风险预测及优化方法与流程

本发明涉及一种半导体集成电路制造方法,特别涉及一种亚分辨率曝光辅助图形(sub-resolution-assistance-feature,sraf)的风险预测及优化方法。

背景技术:

1、随着技术节点的不断降低,通常会添加sraf来提高光刻工艺的分辨率、图形的景深(depth of focus,dof)和半密集(semi-dense)及孤立(iso)图形的工艺窗口。一般地,在利用sraf图形优化整个工艺流程时,要求在整个曝光过程中掩模版上的sraf图形不能被显示出来,以免造成缺陷影响产品良率,因此提前验证sraf添加规则的安全性显得尤为重要。

2、目前线状版图添加sraf主要基于规则(rule_based)插入技术。通过rule_based插入的sraf的各个参数主要与两图形(pattern)之间的间距(space)相关,即在不进行特殊处理的情况下相同的space的sraf的添加规则相同,也即space相同时,所插入的sraf的各个参数也相同。然而space两边对应的不同的pattern对sraf的光学影响的差异是非常大的,对sraf光学影响强的图形可能导致sraf在曝光过程被曝出来,造成缺陷,影响产品良率。目前sraf的添加规则主要是通过设计空间周期(pitch)逐渐展开的如图2所示的光栅结构来筛选sraf的各个参数。由于这种空间周期逐渐展开的光栅结构对sraf光学性质影响并不是最大,筛选出来的sraf规则不能完全的适用于不同环境下的版图,尤其对于环境复杂的客户版图而言筛选出来的sraf添加规则在整个客户版图中会有额外显影(extraprinting)的情况,需要后续对有风险的环境下的sraf进行逐一的优化。如图1所示,是现有在版图中插入sraf的方法流程图,包括步骤:

3、步骤s101、在测试掩模板(test mask)上设计一系列测试图形(test pattern,tp)结构。测试图形中,采用图2所示的空间周期逐渐展开的光栅结构作为筛选sraf的参数的图形结构,类似光栅结构的图形结构中,包括图形101,间隔区102,图形101和间隔区102交替排列,在间隔区102中设置有sraf103。图形101具有线宽即宽度w,图形101的宽度w和间隔区102的宽度的和为空间周期p。

4、步骤s102、筛选出不同space对应的sraf规则(rule)及检测(check)srafextraprinting的光强阈值(ith)。

5、筛选出不同space对应的sraf rule是利用图2进行,形成不同space对应的图2,进行仿真能确定sraf是否安全,从而确定sraf的参数。

6、通常,ith表示sraf会形成额外显影即extraprinting时的最小光强,经过掩模板投影后到光刻胶后,sraf投影区域的光刻胶中的光强如果大于ith,在光刻胶会被曝光,从而sraf的图形会转移到光刻胶中,这是不允许的,故需要进行安全验证以保证sraf对应的光强最大值降低到ith以下。

7、步骤s103、将筛选出来的sraf添加到客户版图。

8、但是,由于客户版图环境复杂存在sraf extraprinting。故需要进行如下步骤s104。

9、步骤s104、有sraf extraprinting的需要逐一的进行调试(debug),以消除srafextraprinting。

10、显然,这种逐一的调试会降低效率,且有可能产生遗漏。

技术实现思路

1、本发明所要解决的技术问题是提供一种sraf的风险预测及优化方法,能提前对sraf在各种环境下的参数安全性进行准确验证并实现对不安全的sraf的参数进行优化,从而能确保在产品对应的版图中插入sraf的安全性,降低sraf被曝光显影出来的风险。

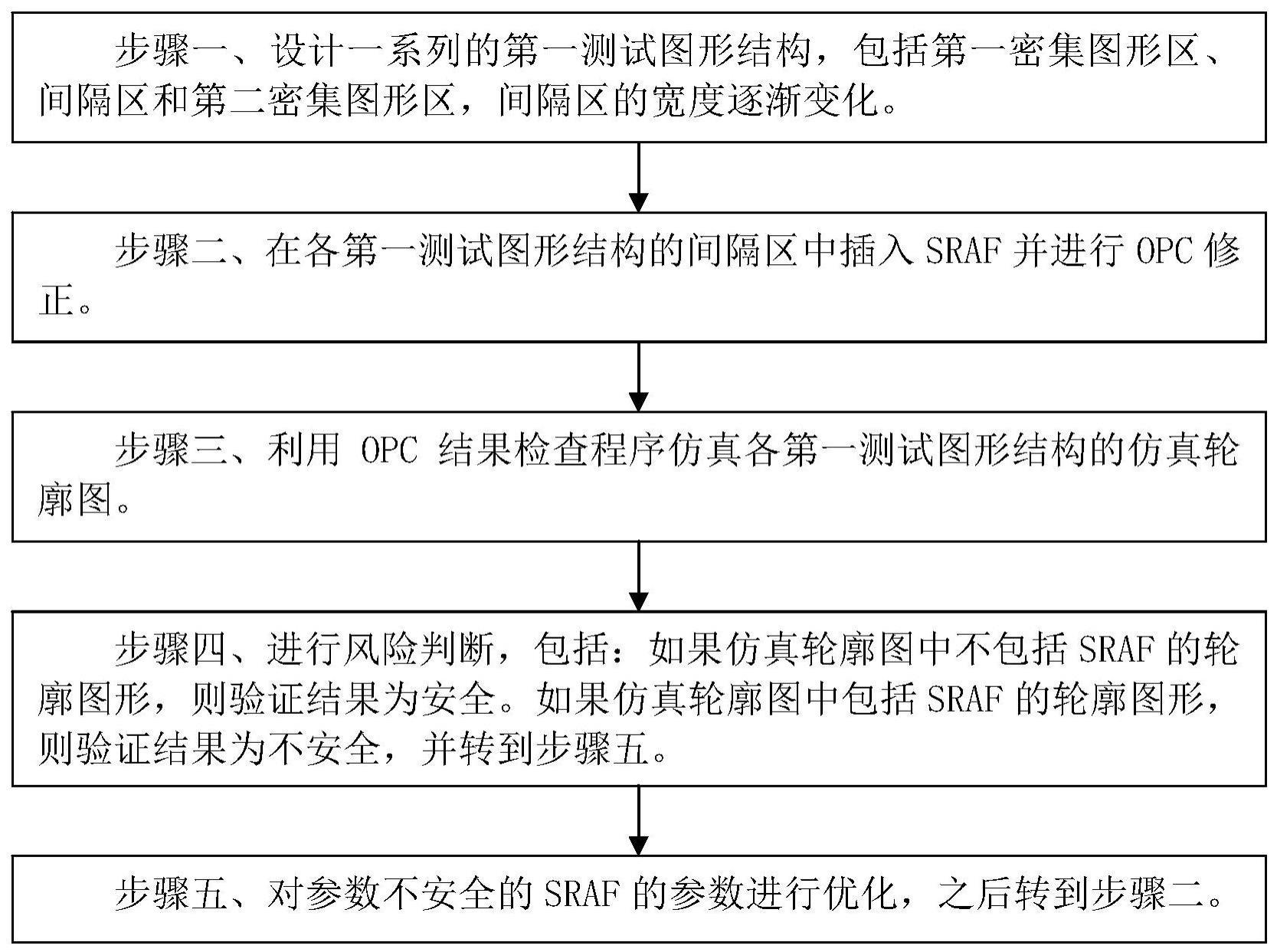

2、为解决上述技术问题,本发明提供的sraf的风险预测及优化方法包括如下步骤:

3、步骤一、设计一系列的第一测试图形结构,各所述第一测试图形结构包括第一密集图形区、间隔区(gap)和第二密集图形区,所述第一密集图形区和所述第二密集图形区中设置有密集图形(dense line,dl),各所述第一测试图形结构的所述间隔区的宽度逐渐变化。

4、一系列的所述第一测试图形结构用于模拟sraf所插入的不同环境,所述密集图形用于在不同环境下加强对所述sraf的光学影响。

5、步骤二、在各所述第一测试图形结构的所述间隔区中插入sraf并对插入所述sraf后各所述第一测试图形结构进行opc修正。

6、步骤三、利用opc结果检查程序仿真各所述第一测试图形结构的仿真轮廓图(contour)。

7、步骤四、进行风险判断,包括:

8、如果所述仿真轮廓图中不包括所述sraf的轮廓图形,则验证结果为所述sraf的各参数安全。

9、如果所述仿真轮廓图中包括所述sraf的轮廓图形,则所述验证结果为所述sraf的各参数不安全,并转到步骤五;

10、步骤五、对参数不安全的所述sraf的参数进行优化,之后转到步骤二,之后重复步骤二至步骤四或者步骤二至步骤五,直至各所述sraf的各参数安全。

11、进一步的改进是,步骤二之后以及步骤四之前,还包括:

12、步骤六、利用opc光学模型仿真各所述第一测试图形结构中的所述sraf的最大光强值。

13、进一步的改进是,步骤一中,所述密集图形的线宽和空间周期按照对应的关键层的设计规则里所允许的线宽和最小空间周期进行设置。

14、进一步的改进是,步骤二中,采用基于规则技术插入所述sraf。

15、进一步的改进是,各所述第一测试图形结构的所述间隔区的宽度根据插入的所述sraf根数确定,通过逐渐变化所插入的所述sraf的根数来逐渐变化各所述第一测试图形结构的所述间隔区的宽度。

16、进一步的改进是,步骤一中,所述密集图形的空间周期设置为大于等于所述最小空间周期以及小于等于所述间隔区的第一宽度,所述第一宽度为插入的1根所述sraf时所述第一测试图形结构的所述间隔区的宽度。

17、进一步的改进是,步骤一中,一系列的所述第一测试图形结构中,逐渐变化的所述sraf的根数为1根至6根。

18、进一步的改进是,当所述第一测试图形结构的所述间隔区中设置有多根所述sraf时,步骤六中,最大光强值取所述第一测试图形结构的所述间隔区中所有所述sraf的光强最大的值。

19、进一步的改进是,步骤二中,采用建立了工艺窗口的opc光学模型进行所述opc修正。

20、进一步的改进是,步骤三中,所述opc结果检查程序根据所述opc模型的工艺窗口和光强阈值来模拟仿真出各所述第一测试图形结构的仿真轮廓图。

21、进一步的改进是,步骤四的所述风险判断还包括:

22、将各所述第一测试图形结构中的所述sraf的最大光强值和光强阈值进行比较,如果所述sraf的最大光强值小于所述光强阈值,则理论判断结果为所述sraf的各参数安全;

23、如果所述sraf的最大光强值大于等于所述光强阈值,则所述理论判断结果为所述sraf的各参数不安全,并转到步骤五;

24、所述理论判断结果和所述验证结果互相补充。

25、进一步的改进是,所述光强阈值采用前期已验证的sraf被曝光显影所需的最低光强值。

26、进一步的改进是,步骤五中,对所述sraf的参数进行优化包括减少所述sraf的宽度。

27、本发明通过设计一系列的第一测试图形结构,能模拟sraf所插入的不同环境;同时,第一测试图形结构中间隔区两侧的第一和第二密集图形区中都设置密集图形,由于密集图形对间隔区的sraf的光线影响最大,故在第一测试图形结构的间隔区中插入sraf之后,能够很好的对sraf的各参数的安全性进行验证,对于一些现有方法无法检测出来的不安全的sraf参数,本发明能很好的检测出来并根据检测结果对sraf的参数进行优化;本发明是在客户产品的版图中插入sraf之前进行,所以,本发明能提前对sraf在各种环境下的参数安全性进行准确验证并实现对不安全的sraf的参数进行优化,从而能确保在产品对应的版图中插入sraf的安全性,降低sraf被曝光显影出来的风险。

- 还没有人留言评论。精彩留言会获得点赞!