一种双向立体显示光电玻璃及制造方法与流程

本发明涉及图像立体显示领域,具体而言,涉及一种双向立体显示光电玻璃及制造方法。

背景技术:

1、led光电玻璃具有镂空率高、科技感强、平整度好等特点,通常可用于商场、橱窗、写字楼、玻璃幕墙、地铁站等场所。不过,在这些应用中常常会因为输出显示模式单一的问题备受诟病。

2、为解决现有3d(立体)显示装置的输出模式单一的问题。现有技术中提供了一种双视立体显示膜(如图1),该显示膜包括偏振层300、第一1/4λ相位差层301、第一粘结层303、第二粘结层304、第二1/4λ相位差层302、第一1/2λ相位差层101和第二1/2λ相位差层(201);第一1/4λ相位差层301和第二1/4λ相位差层302分别覆设在偏振层300第一面和第二面,第一1/2λ相位差层通过第一粘结层303与第一1/4λ相位差层301连接,第二1/2λ相位差层201通过第二粘结层304与第二1/4λ相位差层302连接,而且,偏振层300两边侧的输出模式可以不同,第一1/2λ相位差层是由由若干个同线度(长度和宽度)的第一相位调制单元1011按等间距分布形成的矩阵,第二1/2λ相位差层是由由若干个同线度(长度和宽度)的第二相位调制单元2011按等间距分布形成的矩阵,由于第一3d输出模式层和第二3d输出模式层的输出模式不同,进而相应的相位调制单元也随之不同。

3、但是,目前的光电玻璃只能做到二维平面内容的展示,无法实现三维立体深度信息展示,而对于复杂应用场景,特别是沉浸式体验具有明显的局限性,能够显示的图像和文字都是比较呆板,显示方式单一,没有展示特色,给观众接受度不高。

技术实现思路

1、本发明的目的在于克服现有技术缺陷,且提供了一种具有双向立体显示的一种双向立体显示光电玻璃的制造方法。

2、本发明提供的一种双向立体显示光电玻璃,其技术方案如下:

3、一种双向立体显示光电玻璃,包括双视立体显示膜,所述双视立体显示膜包括偏振层、第一1/4λ相位差层、第一粘结层、第二粘结层、第二1/4λ相位差层、第一1/2λ相位差层和第二1/2λ相位差层;所述第一1/4λ相位差层和所述第二1/4λ相位差层分别覆设在所述偏振层第一面和第二面,所述第一1/2λ相位差层通过所述第一粘结层与所述第一1/4λ相位差层连接,所述第二1/2λ相位差层通过所述第二粘结层与所述第二1/4λ相位差层连接;本技术方案还还包括以第一玻璃基板为基板,设置有第一电极和第一发光单元阵列的第一立体显示光电玻璃,以及以第二玻璃基板为基板,设置有第二电极和第二发光单元阵列的第二立体显示光电玻璃,所述第一立体显示光电玻璃与所述第一1/2λ相位差层粘接,所述第二立体显示光电玻璃与所述第二1/2λ相位差层粘接。

4、采用上述技术方案,与现有技术相比,本发明申请所提供的技术方案至少可以带来的有益效果有:在通过双视立体显示膜实现光电玻璃的双向显示的基础上,设置了的第一立体显示光电玻璃和第二立体显示光电玻璃,由于第一立体显示光电玻璃和第二立体显示光电玻璃上对应的第一发光单元阵列和第二发光单元阵列的双重作用下,与双视立体显示膜配合,实现了双向的立体显示效果。

5、作为优选,所述第一发光单元阵列包括设置在所述第一玻璃基板上,由m×n个第一发光单元组成的,按等间距分布排布的m行、n列矩阵阵列,每个所述第一发光单元均与所述第一电极电连接;发光单元(也叫发光子像素)的使用,区别于传统的通过粘结层如pvb膜、eva膜或sgp膜等制作的发光光源,克服了因高温、高压带来的灯珠焊接造成应力影响及电路连接不良等问题。

6、作为优选,所述第一发光单元阵列奇数列中的所述第一发光单元与所述第一1/2λ相位差层上所包括的第一相位调制单元位置对齐,位置对齐的方式包括一对一的对齐方式;这样有利于显示精准。

7、作为优选,所述第二发光单元阵列(22)包括设置在所述第二玻璃基板上,由s×t个第二发光单元组成的,按等间距分布排布的s行、t列矩阵阵列,每个所述第二发光单元均与所述第二电极电连接。

8、作为优选,所述第二发光单元阵列奇数列中的所述第二发光单元与所述第二1/2λ相位差层上所包括的第二相位调制单元位置对齐,对齐方式包括一对一的对齐方式:这样,结合之前的设置,实现了双向显示。

9、作为优选,所述第一发光单元阵列(12)长度延伸方向与所述第二发光单元阵列(22)长度延伸方向相同,这样确保了第一方向排列的发光子像素与第二方向排列的发光子像素互不干扰,进而在实现立体显示时,巧妙的利用了1/2λ相位差层与1/4λ相位差层在线偏振前端不具有相位差功能,实现具有较好的光学显示效果。

10、作为优选,所述第一立体显示光电玻璃与所述第一1/2λ相位差层,以及所述第二立体显示光电玻璃与所述第二1/2λ相位差层均通过封框胶贴合;采用该封装工艺,后续出现灯珠维修时可直接将封框胶软化后剥离,维修简单便捷。

11、本发明提供的一种双向立体显示光电玻璃制造方法,其技术方案如下:

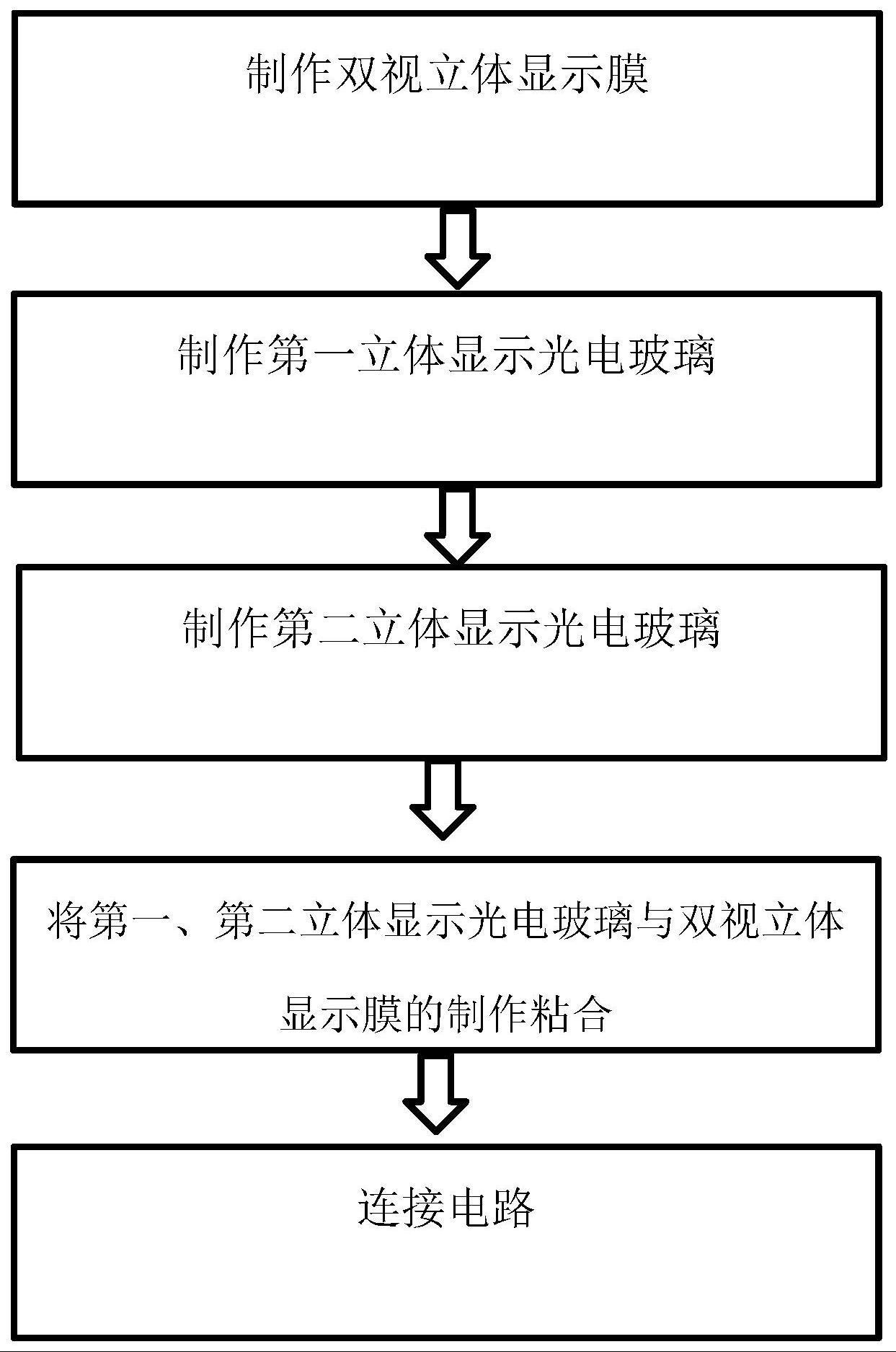

12、一种双向立体显示光电玻璃制造方法,包括如下步骤:

13、步骤一、制作所述双视立体显示膜;

14、步骤二、选择一块玻璃作为所述第一玻璃基板,在所述第一玻璃基板上设置所述第一电极和所述第一发光单元阵列,并将所述第一电极与所述第一发光单元阵列接成闭合电路,由此形成所述第一立体显示光电玻璃;

15、步骤三、选择另一块玻璃作为所述第二玻璃基板,在所述第二玻璃基板上设置所述第二电极和所述第二发光单元阵列,并将所述第二电极与所述第二发光单元阵列接成闭合电路,由此形成所述第二立体显示光电玻璃;

16、步骤四、将所述第一立体显示光电玻璃与所述第一1/2λ相位差层贴合,并进行固化,同时,将所述第二立体显示光电玻璃与所述第二1/2λ相位差层贴合,并进行固化;

17、步骤五,将所述第一电极和所述第二电极与外部电路电连接,实现双向显示。

18、采用上述技术方案,与现有技术相比,本发明申请所提供的技术方案至少可以带来的有益效果有:在通过通过双视立体显示膜实现光电玻璃的双向显示的基础上,通过设置的第一立体显示光电玻璃和第二立体显示光电玻璃,在与双视立体显示膜配合之下,实现了双向的立体显示效果。

19、作为优选,所述步骤二包括:

20、步骤2.1、选择一块规则形状的玻璃作为所述第一玻璃基板;

21、步骤2.2、在所述第一玻璃基板边缘处蚀刻形成所述第一电极;

22、步骤2.3、在所述第一玻璃基板上设置所述第一发光单元阵列,并将每个所述第一发光单元与所述第一电极电连接,由此形成所述第一立体显示光电玻璃;

23、这样铸就了一个方向上的立体显示。

24、作为优选,所述步骤三包括:

25、步骤3.1、选择一块形状规则的玻璃作为所述第二玻璃基板;

26、步骤3.2、在所述第二玻璃基板边缘处蚀刻形成所述第二电极;

27、步骤3.3、在所述第二玻璃基板上设置所述第二发光单元阵列,并让每个所述第二发光单元与所述第二电极连接,且任意两个所述第二发光单元均并联;

28、这样就顺理成章的实现了双向显示。

29、作为优选,所述步骤四中,将所述第一立体显示光电玻璃与所述第一1/2λ相位差层贴合,并进行固化的过程包括:

30、步骤4.1、在所述第一立体显示光电玻璃上四周涂上封框胶,随后与所述第一1/2λ相位差层进行第一精准定位;

31、步骤4.2、将所述第一立体显示光电玻璃与所述第一1/2λ相位差层对位贴合,随后进行光固化;

32、所述步骤四中,将所述第二立体显示光电玻璃与所述第二1/2λ相位差层贴合,并进行固化的过程包括:

33、步骤4.3、在所述第二立体显示光电玻璃上四周涂上封框胶,且与所述第二1/2λ相位差层进行第二精准定位;

34、步骤4.4、将所述第二立体显示光电玻璃与所述第二1/2λ相位差层对位贴合,并进行光固化。;

35、采用该封装工艺,后续出现发光单元维修时可直接将封框胶软化后剥离,维修简单便捷,而且,精准对位有利于显示效果和质量的提升。

36、作为优选,所述第一精准定位包括将所述第一发光单元阵列奇数列中的所述第一发光单元与所述第一相位调制单元位置对齐;所述第二精准定位包括将所述第二发光单元阵列奇数列中的所述第二发光单元与所述第二相位调制单元位置对齐,二者对齐的方式均包括一对一的对齐方式;这样有效提高了显示质量,且可实现2d/3d兼容显示及双向显示,而且占用场地空间小,可满足不同群体需求,进而具有广阔的市场前景。

- 还没有人留言评论。精彩留言会获得点赞!