液晶显示模组的一体成型生产工艺及其应用的制作方法

本发明涉及液晶显示领域,具体而言,涉及一种显示触摸功能一体成型的液晶显示模组的生产工艺。

背景技术:

1、随着显示技术的日新月异和信息量的不断增加,用户对液晶显示屏的人机互动要求越来越高。而现有技术中,部分液晶显示屏没有触摸功能。要为其增设触摸模块,需要将两个由不同生产工艺生产的显示模块和触摸模块,采用oca胶水进行贴合。这种现有技术如图1所示,一种液晶显示屏的lcd盒,包括上基板玻璃7和下基板玻璃7’,上基板玻璃7和下基板玻璃7’之间通过框胶3密封固定并填充液晶材料2,上基板玻璃4远离液晶材料2的一侧设置触摸基板4,触摸基板4下方设置触摸ito层5作为触控层,触摸ito层5通过oca胶水6与上基板玻璃7的上端面贴合,上基板玻璃7靠近液晶材料2的一侧和下基板玻璃7’靠近液晶材料2的一侧分别设置显示ito层8作为触摸显示层。该现有技术中,首先,在显示模块的生产工艺中无法同步完成触摸模块的生产,生产工艺需要分步完成,显示模块和触摸模块单独生产,导致生产工艺复杂化;其次,触摸模块和显示模块的贴合无法保证足够的精度,且在两个模块贴合组装时会产生牛顿环,因而影响了良品率。

2、现有技术中还包括使用ito显示电极和触摸电极结构的液晶显示模组,如cn206096690u、cn101713880a和cn205080539u,但这些现有技术同样存在非一体成型工艺导致的生产工艺复杂,无法保证贴合精度,以及由于增加了不必要的部件而导致整体厚度增大的问题。

3、诸如中国专利文献cn102778967a、cn202067048u公开了一种lcd显示及触摸一体化感应屏,采用液晶自动流水蚀刻线进行生产,包括第一、第二单面ito基板以及之间的胶框,分别蚀刻在第一、第二单面ito基板上的第一、第二显示电极层、第一、第二取向层、封闭的lcd空盒、第一、第二偏光片、在第一或第二单面ito基板的至少一个ito导电层上蚀刻lcd触摸感应电极层。该技术方案虽然大幅度提高了产品的良率,但是其同时由于大幅度增加了膜层,使得整体厚度大幅度增加,另一方面,需要单独增加在ito导电层蚀刻lcd触摸感应电极层的工艺步骤,因此大幅度增加了工艺的复杂程度。

4、诸如中国专利文献cn102890356a公开了一种lcd显示触控一体机及其制造方法,在液晶盒上表面设有触摸屏感应电极,上偏光片设在触摸屏感应电极上表面,液晶盒内设有第一lcd显示电极第二lcd显示电极,液晶盒包括第一玻璃基板和第二玻璃基板,之间设有胶框,触摸屏感应电极设置在第一玻璃基板上表面、第一lcd显示电极设在第一玻璃基板下表面,第一lcd显示电极下表面设有第一pi配向层,第二lcd显示电极设在第二玻璃基板上表面,第二lcd显示电极上表面设有第二pi配向层,在该方案中,之所以将触摸屏电极设置在第一玻璃基板上表面,是因为外接单片机方便,在该方案中尽管省去了外加触摸屏,但是还需要安装触摸屏驱动引线等等,其本质只不过是将触摸屏和显示屏分置了,并非真正意义上的显示触控一体化。

5、诸如中国专利文献cn203433230u中公开了一种具备触控功能的液晶显示屏,包括双面ito的上玻璃片和下玻璃片,上玻璃片连接pfc柔性电路,下玻璃片连接pin脚。该方案通过pfc电路(有可能是fpc电路的笔误)实现触控功能,该方案中并没有该电路相关细节披露。

6、然而,现有技术中并不存在真正意义上的无外接或内嵌触摸屏的、能够使得触摸模块和显示模块同时一体完成生产的、显示触摸功能一体成型的技术解决方案。

技术实现思路

1、鉴于现有技术中存在的技术问题,本发明旨在提供一种在完成显示模块生产的同时一体完成触摸模块生产,生产工艺和生产过程简单,生产成本低、ito层不需要使用胶水贴合、既减小了lcd盒的整体厚度、又能够保证显示模块和触摸模块的贴合精度的、显示触摸功能一体成型的液晶显示模组的、触摸显示一体化液晶屏及其生产工艺。

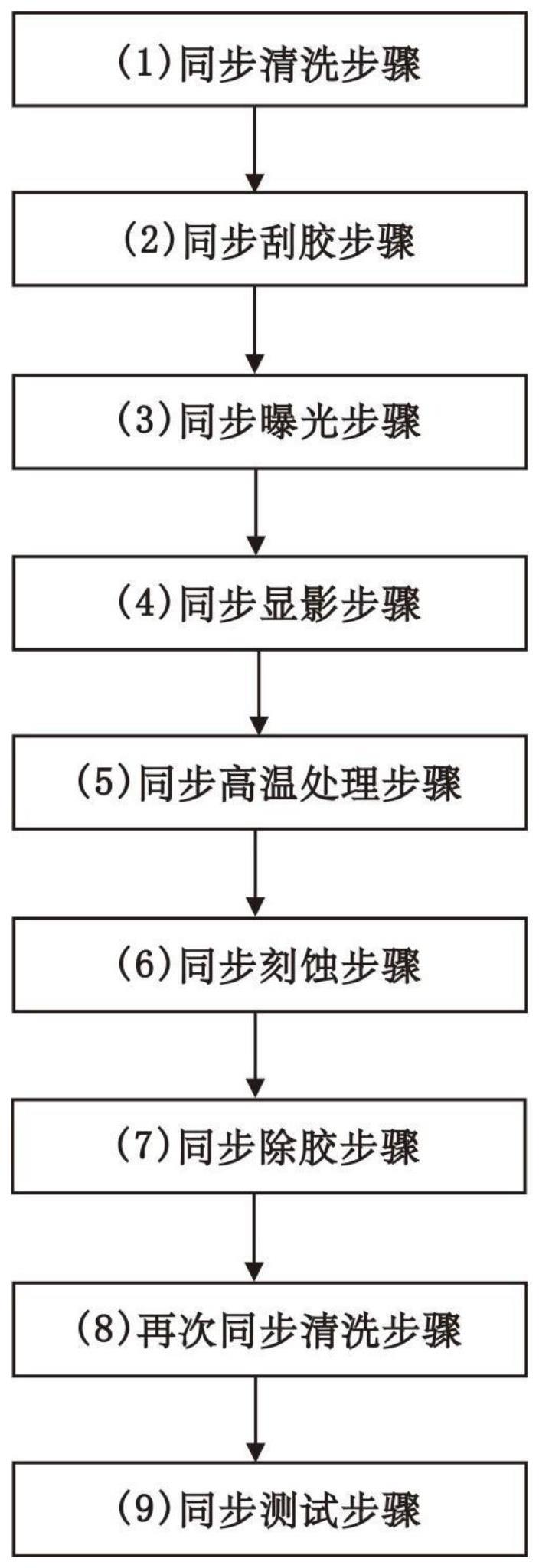

2、为了达到上述目的,根据本发明的一个方面,提供一种液晶显示模组的一体成型生产工艺,在完成显示模块生产的同时一体完成触摸模块生产,包括如下步骤:

3、(1)同步清洗步骤,上下基板玻璃洗净:提供双面ito导电玻璃作为上基板玻璃,单面ito导电玻璃作为下基板玻璃,用洗涤剂和去离子水,采用物理及化学方法将上基板玻璃和下基板玻璃的表面清洗干净并干燥;所述物理及化学方法指的是传统的清洗方法,比如采用超声波清洗、氢氧化钠清洗、纯水清洗等等,清洗附着在基板玻璃表面的各种杂质、油渍等等。(2)同步刮胶步骤,刮涂感光胶:采用感光胶刮涂工艺对上基板玻璃的上表面、上基板玻璃的下表面和下基板玻璃的上表面涂感光胶;所述感光胶刮涂工艺中采用其刮刀与感光胶上料一体化的专用刮刀,以在玻璃基板表面上涂布光刻胶。

4、(3)同步曝光步骤,曝光光刻胶:通过预先制作好的电极掩模版(菲林),采用紫外线照射光刻胶表面,使被照部分的光刻胶层发生反应,同时对上基板玻璃的上表面、上基板玻璃的下表面和下基板玻璃的上表面进行曝光;这里紫外线采用uv-365紫外光固化器即可。

5、(4)同步显影步骤,显影:用显影液处理上下基板玻璃表面,将经过光照分解的光刻胶层去除,保留未曝光部分的光刻胶层,以在所述上下基板玻璃上形成显示电极或触摸电极;这里显影液采用传统的0.1mol/l烧碱。

6、(5)同步高温处理步骤,光刻胶固化:再经过一次高温处理,使光刻胶层更加坚固;高温处理温度范围为80摄氏度到130摄氏度之间。

7、(6)同步刻蚀步骤,喷淋:采用上下喷淋工艺,一次性将上基板玻璃和下基板玻璃中不需要的ito层去除;这里喷淋工艺中采用盐酸进行喷淋。

8、(7)同步除胶步骤,溶解:采用溶剂将剩下起保护作用光刻胶去除;这里溶剂采用氢氧化钠。

9、(8)再次同步清洗步骤,再次上下基板玻璃洗净:采用物理及化学方法将上下基板玻璃表面清洗干净并干燥;这里所述物理及化学方法同上,采用传统清洗方法。

10、(9)同步测试步骤,测试:通过pcb线路板将制备得到的液晶显示模组连接到测试机上,采用测试软件,将形成于液晶显示模组上的触摸键电容值图形化显示出来,判断线路是否正常,以作为检测良品与不良的依据。

11、优选地,步骤(2)中的感光胶刮涂工艺包括如下步骤:通过伺服泵吸取装在瓶中的光刻胶,将光刻胶填充满刮刀槽,通过设备软件程序控制,按需求光刻胶膜厚(通常为1600~2500纳米),利用刮刀隔片均匀成膜后覆于上基板玻璃和下基板玻璃表面;然后通过ir炉预烘挥发光刻胶稀释剂,增强光刻胶和上基板玻璃和下基板玻璃的附着力。

12、优选地,步骤(9)中的测试包括如下步骤:将形成于液晶显示模组(或显示屏)上的触摸键,通过pcb连接到测试机上,采用测试软件,将触摸键电容值图形化显示出来,作为检测触摸的线路是否完好的判断依据,如线路有缺陷,容值下降,显示柱状图变小,达不到限位值,则不会显示pass;线路正常,容值不变,显示柱状图达到限位值,则会显示pass。

13、根据本发明的另一个方面,提供一种通过上述一体成型工艺生产制作的液晶显示模组,自上而下包括第一ito层、上基板玻璃、第二ito层、液晶材料层、第三ito层和下基板玻璃;其中,在所述上基板玻璃和下基板玻璃之间,在由边框胶形成的框架(简称胶框)内密封固定所述液晶材料层,所述上基板玻璃上侧的第一ito层作为ito显示层,所述下基板玻璃上侧的第三ito层作为触摸电极,所述上基板玻璃下侧的第二ito层既作为触摸电极,又作为显示电极,所述第一ito层、上基板玻璃、第二ito层、液晶材料层、第三ito层和下基板玻璃一体成型。

14、优选地,第一ito层、第二ito层和第三ito层通过套合曝光完成贴合。

15、优选地,第一ito层、第二ito层和第三ito层通过套合曝光同步完成贴合。

16、优选地,第一ito层形成ito引线电极作为触摸键。当人手触摸到该ito引线电极时,利用电容的感应原理,电容值发生变化从而获得控制信号。

17、优选地,第二ito层和第三ito层均形成ito引线电极,上基板玻璃与下基板玻璃的ito引线电极之间形成感应电场,以控制液晶材料旋转,从而进行显示。

18、优选地,第一ito层、第二ito层和第三ito层采用显微镜对位曝光完成贴合。

19、本发明具有如下技术效果:

20、(1)显示模块和触摸模块采用一体成型工艺生产,无需外接或者内嵌触摸屏,生产成本有效降低30%左右,生产工艺简单化;

21、(2)由于第一ito层、第二ito层和第三ito层采用套合曝光方式进行贴合,即使在不使用胶的情况下,也能够保证显示模块和触摸模块的贴合精度;

22、(3)在不影响使用效果的前提下,整体上减小了液晶显示模组的整体厚度。

- 还没有人留言评论。精彩留言会获得点赞!