用于光刻机预对准系统的硅片放置装置的制作方法

本发明涉及光刻机预对准,具体为用于光刻机预对准系统的硅片放置装置。

背景技术:

1、光刻机是半导体工业中的关键设备,主要用于制造芯片中的微小结构。它通过将掩模上的图形投影到硅片上,并使用紫外线照射硅片表面,使其形成微小的结构。光刻机是光刻工艺的核心设备,也是所有半导体制造设备中技术含量最高的设备,包含上万个零部件。硅片是一块很小的硅,内含集成电路,它是计算机或者其他电子设备的一部分。硅片是制作集成电路的重要材料,通过对硅片进行光刻、离子注入等手段,可以制成各种半导体器件。晶圆是指硅半导体集成电路制作所用的硅晶片,由于其形状为圆形,故称为晶圆。在硅晶片上可加工制作成各种电路元件结构,而成为有特定电性功能的集成电路产品。简单来说,未切割的单晶硅材料是一种薄型圆片叫晶圆片,是半导体行业的原材料,割后叫硅片。所以,晶圆和硅片其实是同一种物质在不同加工阶段的称呼。

2、硅片在晶圆阶段,需要检查其表面的水平程度。在光刻过程中,晶圆表面的水平度对于图案的精度和稳定性至关重要。如果晶圆表面不平坦,光刻胶涂布和图案曝光就可能出现偏差。因此,为了确保光刻过程的准确度,通常会对晶圆表面的水平度进行严格的检查和控制。通常会采用预对准进行检测,即定点投入一道光线,光线在晶圆表面反射,同时晶圆整体旋转,观察光线的反射点是否有偏移。

3、但是现有的预对准设备在放置晶圆硅片时不够稳定,使得设备带动晶圆硅片转动时,硅片可能会偏移,从而影响预对准结果的精确度;因此,不满足现有的需求,对此我们提出了用于光刻机预对准系统的硅片放置装置。

技术实现思路

1、本发明提供了用于光刻机预对准系统的硅片放置装置,具备的承托柱支撑在晶圆硅片底部靠近边缘的位置,使得硅片放置更加稳定的有益效果,解决了上述背景技术中所提到有的预对准设备在放置晶圆硅片时不够稳定,使得设备带动晶圆硅片转动时,硅片可能会偏移,从而影响预对准结果的精确度的问题。

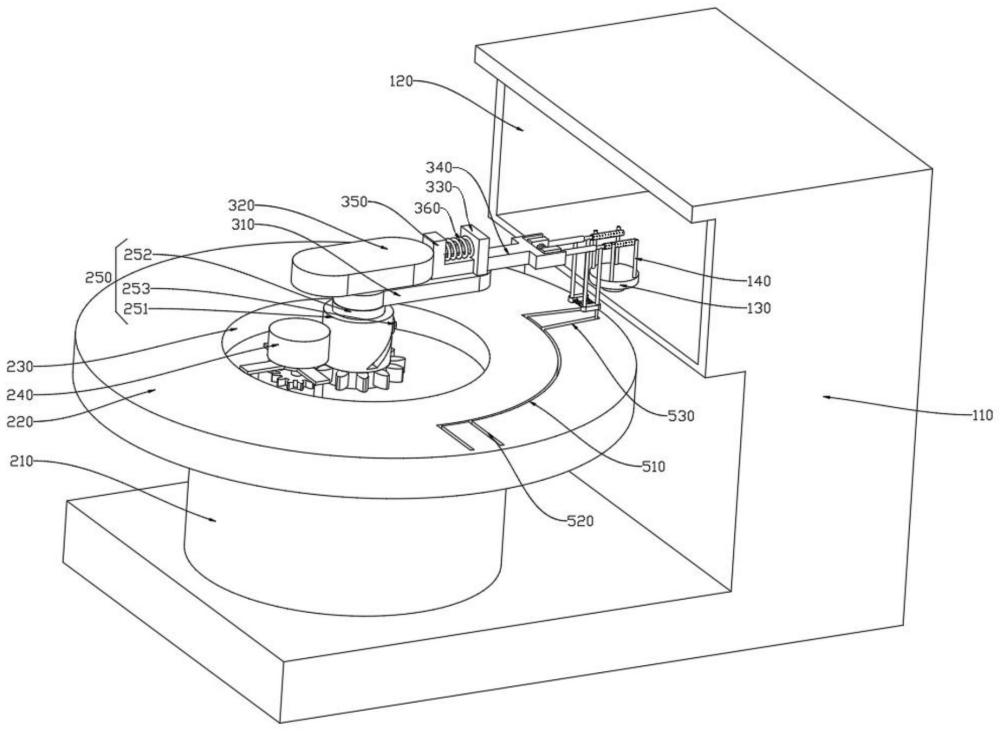

2、本发明提供如下技术方案:用于光刻机预对准系统的硅片放置装置,包括工作架和设置在所述工作架上的预对准室,所述预对准室用于对晶圆硅片进行预对准水平检测,所述预对准室内转动安装有旋转台,所述旋转台上圆周阵列安装有多个用于放置晶圆硅片的承托柱,所述承托柱位于晶圆硅片底部的边缘处;

3、所述工作架上安装有升降台,所述升降台的伸缩端安装有升降圆盘,所述升降圆盘的中心安装有摆动机构和用于驱动所述摆动机构运行的摆动电机,所述摆动机构的摆动端安装有往复机构,所述往复机构的往复端连接有用于转移晶圆硅片的放置杆。

4、作为本发明所述的用于光刻机预对准系统的硅片放置装置可选方案,其中:所述承托柱位于所述摆动机构摆动轨迹的一端,所述摆动机构包括转动安装在所述升降圆盘中心的转动管芯,所述转动管芯的底部一体化连接有传动齿环,所述传动齿环与所述摆动电机传动连接,所述转动管芯外侧转动套设有转动管套,所述转动管芯侧部开设有波浪滑槽,所述转动管套侧部开设有弧形滑槽,所述弧形滑槽与所述波浪滑槽保持交错,并且所述弧形滑槽与所述波浪滑槽的交错点插接有卡销,所述往复机构安装在所述转动管芯的顶端。

5、作为本发明所述的用于光刻机预对准系统的硅片放置装置可选方案,其中:所述波浪滑槽由多个水平直线滑槽和倾斜的曲线滑槽组成,水平直线滑槽和倾斜的曲线滑槽交替设置并且围合成一体,所述卡销沿着所述波浪滑槽移动,并且所述卡销在所述弧形滑槽中来回滑动,所述卡销从所述弧形滑槽的一端滑行至另一端时,所述转动管芯带动所述往复机构以及所述放置杆转动。

6、作为本发明所述的用于光刻机预对准系统的硅片放置装置可选方案,其中:所述往复机构包括与所述摆动机构连接的延伸平板、一体化垂直在所述延伸平板前端的限位板,所述延伸平板底部固定安装有往复电机,所述延伸平板的顶部转动安装有凸轮,所述往复电机带动所述凸轮转动,所述限位板中部滑动插接有往复杆,所述往复杆呈水平设置,所述往复杆的一端连接有连动杆,所述连动杆端部与所述凸轮侧壁接触,所述往复杆的中部套设有往复弹簧,所述往复弹簧位于所述限位板和所述连动杆之间。

7、作为本发明所述的用于光刻机预对准系统的硅片放置装置可选方案,其中:所述往复杆的端部一体化连接有放置连接座,所述放置连接座设置为u型座,所述放置连接座的中部安装有固定杆,所述固定杆外侧滑动套设有两个移动块,所述移动块的侧壁与所述放置连接座的侧壁滑动贴合,所述放置杆设置有两个,两个所述放置杆分别连接在两个所述移动块的端部。

8、作为本发明所述的用于光刻机预对准系统的硅片放置装置可选方案,其中:所述固定杆的外侧套设有第一弹簧和第二弹簧,所述第一弹簧位于两个所述移动块之间,所述第二弹簧设置有两个,两个所述第二弹簧分别位于所述移动块与所述放置连接座内壁之间。

9、作为本发明所述的用于光刻机预对准系统的硅片放置装置可选方案,其中:所述放置杆的端部转动安装有吸附杆,所述吸附杆上分布若干吸附孔,所述放置杆底部垂直安装有活塞柱,所述吸附孔与所述活塞柱连通,所述升降圆盘上开设有轨迹滑槽、取料滑槽和放置滑槽,所述轨迹滑槽呈倾斜设置,所述轨迹滑槽的截面形状设置为直角梯形。

10、作为本发明所述的用于光刻机预对准系统的硅片放置装置可选方案,其中:所述放置杆与所述吸附杆之间连接有连接气管,所述连接气管与所述放置杆固定连接,所述吸附杆的气管口与所述连接气管转动对接,所述吸附杆与所述放置杆转动插接,并且所述吸附杆的插接端安装有涡卷弹簧,所述涡卷弹簧一端与所述吸附杆连接,所述涡卷弹簧的另一端与所述放置杆连接,所述活塞柱包括安装在所述放置杆端部底侧的活塞套筒,所述活塞套筒与所述吸附孔连通,所述活塞套筒内插接有活塞杆,所述活塞杆的顶部安装有活塞块,所述活塞块与所述活塞套筒的内壁过盈贴合,所述活塞套筒的侧壁开设有泄气孔,所述活塞块位于所述泄气孔下方时,所述活塞套筒内部气压与环境气压相同。

11、作为本发明所述的用于光刻机预对准系统的硅片放置装置可选方案,其中:所述取料滑槽和所述放置滑槽分别位于所述轨迹滑槽的两端,所述放置滑槽位于邻近所述预对准室的方向,所述活塞杆底端设置有滚珠,所述活塞杆上设置有卡合盘,所述活塞杆通过所述卡合盘与所述轨迹滑槽、所述取料滑槽和所述放置滑槽滑动卡合。

12、作为本发明所述的用于光刻机预对准系统的硅片放置装置可选方案,其中:所述放置杆的底部安装有平衡杆,所述平衡杆的底部安装有支撑块,所述活塞套筒与所述支撑块连接,两个所述支撑块之间安装有拉簧和压簧,所述压簧邻近所述活塞套筒设置,所述支撑块的外侧安装有支撑杆,所述支撑杆设置为底部有滚珠的直角杆,所述支撑杆与所述升降圆盘上表面贴合。

13、本发明具备以下有益效果:

14、1、该用于光刻机预对准系统的硅片放置装置,通过将承托柱设置的位置与晶圆硅片的边缘对应,使得承托柱在承托晶圆硅片时更加稳定,从而提高晶圆硅片放置后的安全性,在其旋转时也不易掉落;同时通过升降台、摆动机构和往复机构的配合,使得放置杆形成一套运行轨迹,可以拿取晶圆硅片然后转移到承托柱上,形成完整的自动化拿取放置系统,便于晶圆硅片更加高效接受预对准系统水平光滑度的检测。

15、2、该用于光刻机预对准系统的硅片放置装置,通过吸附杆与放置杆的配合,使得吸附杆在拿取到晶圆硅片时通过吸附孔对硅片进行吸附,提高吸附杆拿取和转移晶圆硅片过程中的稳定性,使得本设备可以成功将晶圆硅片放置在承托柱上;在吸附杆到达承托柱位置时,活塞杆到达轨迹滑槽槽深最深处,此时活塞块位于泄气孔下方,外界空气通过泄气孔与活塞套筒内连通,从而破坏了原本的负压,使得吸附孔不再主动产生吸力,使得吸附杆自动与晶圆硅片分离。

16、3、该用于光刻机预对准系统的硅片放置装置,通过取料滑槽和放置滑槽的配合,当活塞杆位于取料滑槽中时,吸附杆拿取晶圆硅片,并且吸附杆位于硅片边缘位置,使得吸附杆托举硅片时更加稳定,而当活塞杆位于放置滑槽时,活塞杆互相靠近,此时活塞杆带动支撑杆以及移动块移动,因此两个吸附杆间距也变窄,同时吸附孔不产生吸力,吸附杆与晶圆硅片的底面发生滚动贴合,吸附杆在变动后伸进承托柱的位置,吸附杆和承托柱不会碰撞冲突,使得晶圆硅片顺利放在承托柱上。

- 还没有人留言评论。精彩留言会获得点赞!