一种全固态电致变色器件及其制备方法和应用与流程

本发明涉及电致变色器件,尤其涉及一种全固态电致变色器件及其制备方法和应用。

背景技术:

1、电致变色(ec)器件可通过外加电场作用,实现其透过率、吸收率和反射率等光学属性可逆变化,具有较大的光学调制幅度和能耗低的优点,其中,无机全固态电致变色器件具有较宽的电化学稳定“窗口”、更好的氧化稳定性、良好的耐候性和长循环稳定性,在节能建筑、车载系统、消费电子等领域具有巨大的市场应用前景,电致变色门窗被认为是太阳能吸收器,发展无机全固态电致变色器件意义重大。

2、目前,无机全固态电致变色器件的电致变色膜层主要采用金属靶材进行磁控溅射制备,并实现过渡态的氧化反应制膜。例如,公开号为cn107085339a的专利公开的一种全固态电致变色器件的制备方法,该器件部分膜层采用金属靶材制备。又如公开号为cn104364707a的专利公开的一种电致变色器件,提出ec/ce层的过渡界面充当离子传导层制备无机全固态器件。

3、但金属靶材溅射产额随靶材原子d壳层电子填满程度增加而变大,所以导致w、nb、ti等电致变色过渡金属靶材溅射产额很小,即电致变色金属靶材溅射速度很慢,严重制约着无机全固态电致变色器件的生产效率。且ni等电致变色过渡金属存在强磁性,靶材厚度受限,溅射难度大,同样制约器件的生产效率。另外,采用金属靶材在溅射过程中,因需要不断通氧气,靶材的表面金属会与氧气反应,易形成氧化物(毒化层),即出现毒化现象,靶材包覆层导电性差,扰乱局部和/或部分区域的电子运动轨迹,导致溅射倾角发生变化,导致局部和/或部分区域溅射速率降低,不利于膜层及器件的均匀性制备。并且,毒化现象导致的低电导率区域会诱发弧光放电等,造成溅射过程中缺陷态增多,造成制膜成品率不断降低。且磁控溅射制备电致变色膜层的氧化反应是快速的轰击并氧化的反应过程,轰击易受到反应气体不均匀的影响,造成制备的薄膜性能降低、薄膜不均匀和制备工艺重复性差。因此,金属靶材溅射过程中易出现结瘤毒化,当毒化层达到一定厚度,靶材表面会无法导电,这使得难以维持用于形成工艺腔室中的等离子体的电场,最终导致无法达到预设厚度。并且,金属靶材常采用直流溅射时,靶面更易中毒。同时,多元合金过渡金属靶材溅射中,各相中原子和/或原子团溅射差额不同,溅射速率差异大,相同溅射气体浓度下,导致溅射靶材的不均匀刻蚀和镀膜成分不均匀性,局部和/或部分区域易出现偏离理想化学计量比膜层,不利于大面积膜层或器件的制备。电致变色(ec)薄膜过渡态氧化反应过程复杂,采用多元合金或单金属靶材制备的化学反应过程控制难度大,难以对薄膜进行成分结构的精准控制,而薄膜及器件的电致变色性能与制备出的膜层成分/结构有直接相关性。

4、相较于电致变色用金属靶材,陶瓷靶材制备电致变色薄膜,可通过对靶材成分的调节做到对溅射态薄膜成分的精准控制。同时,电致变色用陶瓷靶材在制备过渡态薄膜时速度快,可提高制备速率,加快生产节拍,节省制备成本。例如,制备氧化钨电致变色膜层,用氧化钨陶瓷靶溅射速率是钨金属靶溅射速率的两到三倍,且陶瓷靶材溅射不易产生不可逆的过低价态钨,可提高膜层着色效率等性能。相较金属靶的氧化反应过程,陶瓷制备薄膜不存在过多的氧化反应,减少了对镀膜产线的严苛要求,且制备薄膜具有更好的表面结构,减少膜层及界面中纯金属原子的嵌入量,提高器件的电致变色性能,更利于制备富氧态电致变色薄膜,减少器件缺陷态和漏电流。陶瓷靶制备薄膜具有靶材不易中毒,易大面积镀膜制备、设备要求低且工艺要求低、制备速度快及其成分/结构易于控制等优点,可满足对膜层中化学物质纯度、微观结构、晶粒尺寸、特定元素含量及结构相的精准控制需求,进一步优化和调控薄膜及器件的电致变色性能。

5、并且,现有利用陶瓷靶采用传统直流磁控溅射制备无机全固态器件,由于其结构各膜层之间的界面结合力不好,导电电极与电致变色膜层及电致变色膜层与离子传导层等膜层匹配性差,且离子长期动力学侵蚀行为导致循环可逆性差,着色效率低,光学记忆效应差,未提出针对陶瓷靶材适合的制备工艺。

技术实现思路

1、基于现有技术存在的问题,本发明的目的是提供一种全固态电致变色器件及其制备方法和应用,利用陶瓷靶制备工艺,利用全陶瓷靶制备的无机全固态电致变色器件,具有制备工艺要求简化,加快生产节拍,提高产能及降低生产成本,可实现大规模和大面积制备,器件耐候性及循环稳定优良,制备器件可应用于建筑幕墙、智能家居、智能眼镜和车载的防眩目后视镜系统等领域。

2、为实现上述目的,本发明采用以下方案实现。

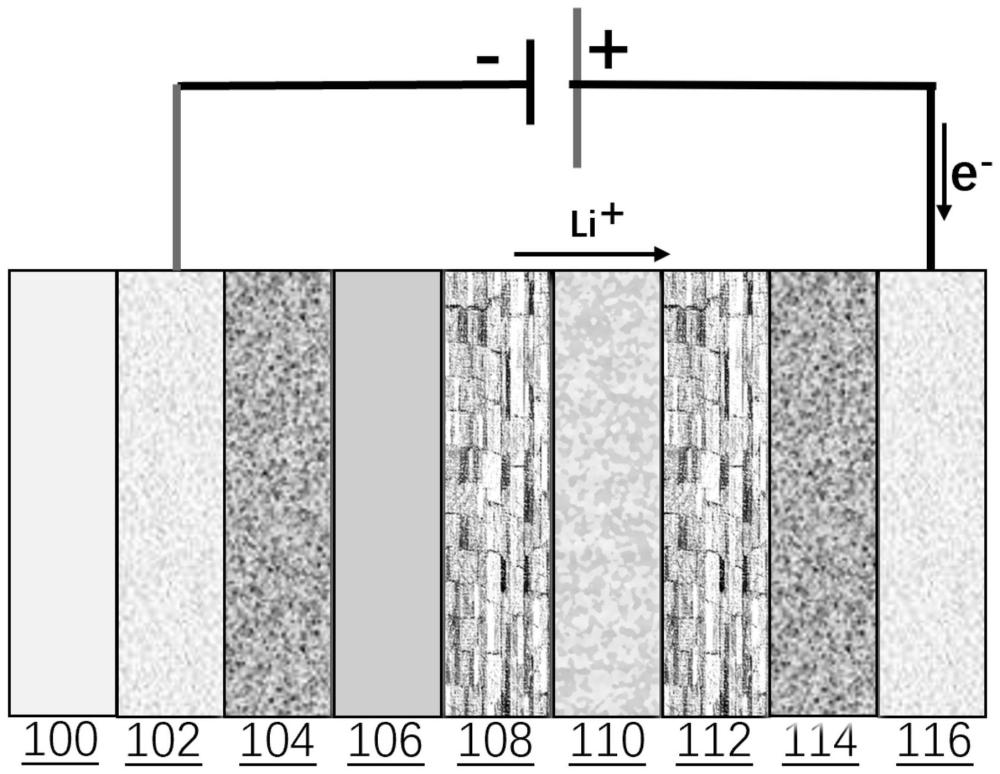

3、本发明提供的一种全固态电致变色器件,其包括依次层叠设置的衬底、下导电层、下绝缘缓冲层、电致变色过渡层、电致变色层、离子传导层、反电极层、上绝缘缓冲层、上导电层,其中,所述下导电层、所述下绝缘缓冲层、所述电致变色过渡层、所述电致变色层、所述离子传导层、所述反电极层、所述上绝缘缓冲层、所述上导电层均是以陶瓷材料作为靶材利用磁控溅射工艺制备而成。

4、作为本发明上述方案的进一步改进,下导电层和/或上导电层的陶瓷材料为氧化铟锡、掺杂氟的氧化锡、铟锌氧、铟镓锌氧、硼锌氧、铝锌氧、氧化铟钨中的一种或至少两种;优选地,氧化铟锡包含质量占比0-30%的镐、钛、铝或硅,降低导电膜层的再结晶温度,方阻为1-100ω;

5、和/或,下绝缘缓冲层和/或上绝缘缓冲层的陶瓷材料为氧化钽、氧化钛、氧化铝、氧化铌、氧化硅、氧化硅铝、氧化硅磷、氧化锡、氧化锌、氧化钨、氧化钨镍、过氧化的氧化铟锡、铟锌氧、铟镓锌氧、硼锌氧、铝锌氧或掺钨氧化铟;

6、和/或,电致变色过渡层和/或电致变色层的陶瓷材料为ⅵ族金属氧化物、ⅵ族金属化合物、掺杂的ⅵ族金属氧化物、掺杂的ⅵ族金属化合物中的至少一种;优选地,所述掺杂的ⅵ族金属氧化物所掺杂的金属包含钛、锂、铌、镍、铝、钒,增加薄膜中离子活性位点数量,提高电化学活性;

7、和/或,离子传导层的陶瓷材料为掺杂的氧化硅、掺杂的氧化钨、掺杂的氧化镍、掺杂的钽酸锂、钴酸锂或锂磷氧氮中的至少一种;其中,掺杂的氧化硅所掺杂的金属包含锂、铝、磷、硼,掺杂的氧化钨所掺杂的金属包含钛、锂、铌、镍、铝、钒,掺杂的钽酸锂所掺杂的金属为锂、碳、钛、钽中的至少一种;

8、和/或,反电极层的陶瓷材料为ⅷ族金属氧化物或掺杂的ⅷ族金属氧化物,优选地,掺杂的ⅷ族金属氧化物所掺杂的金属包括铌、铬、钽、钨、钒、铝、锰、钛、镧、锂,改善靶材磁性利于溅射,改善制备膜层光学性能,增加薄膜中离子活性位点数量,减少盲电荷的数量,提高循环性能。

9、作为本发明上述方案的进一步改进,下导电层和/或上导电层的陶瓷靶材方阻为1~100ω,下导电层的厚度为150~350nm;

10、和/或,下绝缘缓冲层和/或上绝缘缓冲层的厚度为10~100nm,陶瓷靶材方阻为1~1000ω;

11、和/或,电致变色过渡层和/或电致变色层的陶瓷靶材的平均粒径为3~15μm,陶瓷靶材致密度>95%、纯度>99%、电导率>30s/cm,无明显掺杂第二相存在,陶瓷靶材微缺氧;

12、和/或,离子传导层的厚度为15~300nm,离子传导层的电阻率高于1012ω·cm、离子电导率高于10-7scm-1;离子传导层具有高的离子电导率和低的电子电导率,快速传导离子和防电子通过;

13、和/或,反电极层的陶瓷靶材的平均晶粒尺寸3~15μm,陶瓷靶材致密度>95%、纯度>99%、电导率>30s/cm,无明显掺杂第二相存在,陶瓷靶材微缺氧;优选地,反电极层的晶态平均晶粒尺寸为5~30nm,表面粗糙度为4~20nm;

14、和/或,衬底采用聚酰亚胺、热塑性聚氨酯弹性体、聚对苯二甲酸乙二醇酯、玻璃、镜面材料中的至少一种,其中玻璃包括但不限于钠钙玻璃、铝镁玻璃、硼硅玻璃、石英玻璃;衬底厚度为0.1-10nm。

15、作为本发明上述方案的进一步改进,所述下绝缘缓冲层、所述电致变色过渡层、所述离子传导层、所述上绝缘缓冲层、所述上导电层均以陶瓷材料作为靶材采用脉冲偏压溅射工艺制备而成。

16、本发明还提供一种如前所述的全固态电致变色器件的制备方法,包括以下步骤:以陶瓷材料作为靶材,在清洗干燥后的衬底上利用磁控溅射工艺依次制备下导电层、下绝缘缓冲层、电致变色过渡层、电致变色层、离子传导层、反电极层、上绝缘缓冲层、上导电层。

17、作为本发明上述方案的进一步改进,利用磁控溅射工艺制备所述下绝缘缓冲层的过程中:

18、磁控溅射阴极电源采用高频率脉冲电源,所述磁控溅射阴极电源的电压为200~800v、震荡频率为1~10khz,工艺气压为0.5pa~2.5pa,溅射靶材功率密度为0.5w/cm2~2.5w/cm2,氩气和氧气的流量比为1~30:1;

19、基片电源采用脉冲负偏压电源,所述基片电源的负偏压为-50~-200v、占空比为20~80%、脉冲频率为1~10khz。

20、作为本发明上述方案的进一步改进,利用磁控溅射工艺制备所述电致变色过渡层的过程中:

21、磁控溅射阴极电源采用直流电源、脉冲电源、双极脉冲电源、高功率脉冲电源、中频电源、射频电源、直流叠加脉冲电源、复合脉冲电源中的一种或至少两种,所述磁控溅射阴极电源的频率为5~100khz,溅射气体为氩气,工艺气压0.5~2.5pa,溅射靶材功率密度2~50w/cm2;

22、基片电源采用偏压电源,所述偏压电源为直流、脉冲、高功率脉冲、中频、射频、直流叠加脉冲、复合脉冲偏压中的一种或至少两种,所述基片电源的负偏压为-250v~-10v、频率为5~50khz。

23、作为本发明上述方案的进一步改进,利用磁控溅射工艺制备所述离子传导层的过程中:阴极电源频率5~100khz,溅射气体为氩气,补充氧气,工艺气压1.5~4.5pa,溅射靶材功率密度0.5~3w/cm2;基片电源正偏压0v~100v,基片频率5~50khz。

24、作为本发明上述方案的进一步改进,利用磁控溅射工艺制备所述上绝缘缓冲层的过程中:工艺气压为0.5pa~2.5pa,溅射靶材功率密度为0.5~4w/cm2,氩气和氧气的流量比为1~30:1;靶电压采用200~800v,靶电源震荡频率1~10khz;基片脉冲负偏压-50~-300v,占空比20~80%,频率1~10khz。

25、作为本发明上述方案的进一步改进,利用磁控溅射工艺制备所述上导电层的过程中:溅射温度150~350℃,氩气和氧气的流量比为1~30:1,工艺气压0.1~2pa,溅射靶材功率密度0.5~5w/cm2;基片电源负偏压-250v~-10v,基片电源频率0~10mhz。

26、与现有技术相比,本发明具有以下有益效果:

27、1.本发明的全固态电致变色器件中,下导电层、下绝缘缓冲层、电致变色过渡层、电致变色层、离子传导层、反电极层、上绝缘缓冲层、上导电层均是以陶瓷材料作为靶材利用磁控溅射工艺制备而成,通过陶瓷靶材,可以提高各膜层的抗电迁移性,减少金属原子迁移到电致变色膜层的趋势,提高电致变色器件的耐久性;减少致色离子的不可逆嵌入量和/或盲电荷量,增加循环稳定性;本发明的全固态电致变色器件的光调控能力较金属靶材制备器件更优,器件漏电流更小,能耗更低,循环寿命得到提高,器件生产效率大幅度提高。

28、2.本发明的全固态电致变色器件在制备时,结合基片施加脉冲偏压控制形成下绝缘缓冲层、电致变色过渡层和上绝缘缓冲层等,进一步起到致密过渡层作用其与衬底界面相容性更好,增加膜层匹配性和提高膜层间的结合力,使得界面结合力更强,也起到电子阻挡层作用。

29、3.本发明的利用全陶瓷靶制备的无机全固态电致变色器件,具有制备工艺要求简化,加快生产节拍,提高产能及降低生产成本,提高无机全固态器件/产品的生产效率四倍以上,可实现大规模和大面积制备,工艺重复性好,大幅度提高制备器件/产品的成品率,器件耐候性及循环稳定优良,同时降低了制备工艺要求,节省设备投入成本及产品制造成本,制备器件可应用于建筑幕墙、智能家居、智能眼镜和车载的防眩目后视镜系统等领域。

30、4.本发明中上绝缘缓冲层、下绝缘缓冲层的设置,分别能够防止更多漏电流、缺陷短路及阻力离子对上导电层、下导电层的侵蚀,防漏电流过大引起器件内部电位差无法满足离子驱动所需的阈值。

31、5.本发明中电致变色过渡层的设置,在整体器件中起到缓冲/梯度过渡层作用,可实现膜层更好匹配,提高器件循环寿命;有效地调制上下导电层与其他膜层面的功函数大小,提高器件的透过率,提高器件稳定循环;电致变色过渡层以陶瓷材料作为靶材采用脉冲偏压溅射工艺制备而成,偏压轰击利于形成电致变色过渡层,增加膜层匹配性和提高膜层间的结合力。

- 还没有人留言评论。精彩留言会获得点赞!