一种钙钛矿电池及其内部串联结构的制作方法

1.本实用新型涉及钙钛矿电池技术领域,具体为一种钙钛矿电池及其内部串联结构。

背景技术:

2.随着光伏产业的不断发展,新技术不断涌现。当前除了市场占有率最大的晶硅技术蓬勃发展外,有机-无机钙钛矿薄膜太阳能电池也发展迅猛,自2009年以来迅速从3.8%的光电转换效率提升到25.5%,达到了晶硅技术几十年的成就,且钙钛矿镀膜技术相较铜铟镓硒、碲化镉、非晶硅灯薄膜电池要更加简便,产线投资成本及组件成本更低,非常适合大规模的推广应用。目前阻碍钙钛矿薄膜太阳能电池进一步产业化推广应用最主要的原因之一就是稳定性问题。

3.大面积薄膜太阳能组件需要划分为小面积的的单个小电池互连,以补偿前透明导电氧化物(tco)的有限导电性。一般互联方式通过三个基本互连线(通常称为p1、p2和p3)实现。其中,p1去除透明导电层,p2去除电池功能层,p3去除金属电极。

4.采用这种方案对于钙钛矿电池而言会存在一个较大问题,由于p2去除了光电转换功能层之后,在沉积金属电极层的时候,金属电极会填充p2线槽内作为内部串联集成的导线作用,但同时金属电极也会与钙钛矿吸收层直接地接触,金属电极与钙钛矿会发生化学反应,且大面积钙钛矿薄膜太阳能电池组件p2的划线数量较多,这给电池稳定性带来了极大风险。钙钛矿受紫外光辐射降解后会与au电极反应生成maaui2、maaui4等化合物,并最终以(ma)2au2i6的新相被检测到,相关反应式如下:

[0005][0006]

2mai+2i2+2au

→

(ma)2au2i6[0007]

金属银也是一种常用的背电极材料,研究表明,ag容易与钙钛矿在界面处反应生成agi或agbr,从而大幅度降低金属电极的电导率,增大串联电阻。相关反应式如下:

[0008][0009]

2ag+i2→

2agi

[0010]

2ag+br2

→

2agbr

[0011]

2ag+2hi(g)

→

2agi+h2(g)

[0012]

2ag+pbi2→

2agi+pb

[0013]

4ag+2pbbr2+o2→

4agbr+2pbo

[0014]

而金属背电极相对于透明导电氧化物等背电极材料却又具备了导电性能好的优势,更换其他背电极材料来确保稳定性就需要牺牲部分发电性能。

技术实现要素:

[0015]

本实用新型的主要目的是提供一种钙钛矿电池的内部串联方法,旨在解决电极材

料填充p2线槽内与钙钛矿会发生化学反应的技术问题。

[0016]

为实现上述目的,本实用新型提出的钙钛矿电池的内部串联结构,包括:

[0017]

基板,所述基板上覆盖有透明导电层;所述透明导电层上设有将其分割的p1线槽;

[0018]

光电转换层,所述光电转换层覆盖在所述透明导电层上,所述光电转换层上设有将其分割的p2线槽,所述p2线槽位于所述p1线槽的一侧,所述p2线槽的至少一侧设有隔离层;以及

[0019]

背电极,所述背电极覆盖在所述光电转换层上;所述背电极具有一电极延伸部,所述电极延伸部通过所述p2线槽而连接至所述透明导电层,所述隔离层分隔所述电极延伸部和所述光电转换层;所述背电极上设有p3线槽,所述p3线槽位于所述p2线槽背离所述p1线槽的一侧,所述p3线槽分割所述背电极和所述光电转换层。

[0020]

可选地,所述p2线槽的两侧均设有隔离层,所述隔离层为光刻胶层。

[0021]

可选地,所述光电转换层包括由下至上依次设置的第一电荷传输层、钙钛矿吸收层和第二电荷传输层,所述第一电荷传输层覆盖在所述透明导电层表面还填充至所述p1线槽,所述第一电荷传输层为电子传输层时所述第二电荷传输层为空穴传输层,或所述第一电荷传输层为空穴传输层时所述第二电荷传输层为电子传输层。

[0022]

可选地,所述第一电荷传输层和所述钙钛矿吸收层之间设置有第一界面修饰层。

[0023]

可选地,所述钙钛矿吸收层和所述第二电荷传输层之间设置有第二界面修饰层。

[0024]

可选地,所述第二电荷传输层上设有缓冲层。

[0025]

可选地,所述p1线槽的宽度为20-80μm;

[0026]

和/或,所述p2线槽的宽度为50-300μm;

[0027]

和/或,所述p3线槽的宽度为30-100μm。

[0028]

可选地,任意两条相邻的所述p1线槽之间的间隔为3-15mm;

[0029]

和/或,任意两条相邻的所述p2线槽之间的间隔与任意两条相邻的所述p1线槽的间隔相同。

[0030]

可选地,所述p1线槽以及与其相邻的所述p2线槽不相交;

[0031]

和/或,所述p2线槽以及与其相邻的所述p3线槽不相交;

[0032]

和/或,所述p1线槽和所述p2线槽之间的间距小于150μm;

[0033]

和/或,所述p2线槽和所述p3线槽之间的间距小于150μm。

[0034]

本实用新型还提出一种钙钛矿电池,具有所述的内部串联结构。

[0035]

本实用新型技术方案通过在p2划线步骤后,在p2线槽的至少一侧上制作隔离层,隔离层阻碍了所述电极材料和光电转换层(至少是钙钛矿吸收层)直接接触,防止两者发生化学反应,但又不影响其内联导线的作用。

附图说明

[0036]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

[0037]

图1为本实用新型一种钙钛矿电池的内部串联方法一实施例中的p1划线步骤的示

意图;

[0038]

图2为本实用新型一种钙钛矿电池的内部串联方法一实施例中的制作光电转换层步骤的示意图;

[0039]

图3为本实用新型一种钙钛矿电池的内部串联方法一实施例中的p2划线步骤的示意图;

[0040]

图4为本实用新型一种钙钛矿电池的内部串联方法一实施例中的制作隔离层步骤的示意图;

[0041]

图5为本实用新型一种钙钛矿电池的内部串联方法一实施例中的背电极沉积步骤的示意图;

[0042]

图6为本实用新型一种钙钛矿电池的内部串联方法一实施例中的p3划线步骤的示意图;

[0043]

图7为本实用新型一种钙钛矿电池的内部串联结构的工作示意图;

[0044]

图8为本实用新型一种钙钛矿电池的内部串联方法实施例1和实施例2的流程图。

[0045]

附图标记说明:

[0046]

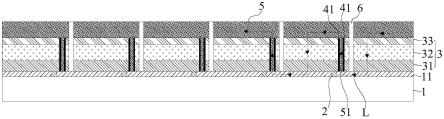

1、基板;11、透明导电层;2、p1线槽;3、光电转换层;31、第一电荷传输层;32、钙钛矿吸收层;33、第二电荷传输层;4、p2线槽;41、隔离层;5、背电极;51、电极延伸部;6、p3线槽;l、电流;s1、提供基板;s2、基板清洗;s3、激光打码;s4、p1划线;s5、沉积第一电荷传输层;s6、沉积钙钛矿吸收层;s7、沉积第二电荷传输层;s8、p2划线;s9、涂布前清洗;s10、涂布光刻胶;s11、曝光;s12、显影清洗;s13、背电极沉积;s14、p3划线;s15、p4扫边;s16、测试;s17、封装。

[0047]

本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0048]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0049]

需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0050]

在本实用新型中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

[0051]

另外,在本实用新型中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的

结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

[0052]

本实用新型提出一种钙钛矿电池的内部串联结构,如图7所示,包括基板1、光电转换层3以及背电极5;基板1上覆盖有透明导电层11。透明导电层11上设有将其分割的p1线槽2;光电转换层3覆盖在透明导电层11上,光电转换层3上设有将其分割的p2线槽4,p2线槽4位于p1线槽2的一侧,p2线槽4的至少一侧设有隔离层41。背电极5覆盖在光电转换层3上。背电极5具有一电极延伸部51,电极延伸部51通过p2线槽4而连接至透明导电层11,隔离层41分隔电极延伸部51和光电转换层3,避免电极延伸部51与钙钛矿吸收层32接触而发生化学反应。背电极5上设有p3线槽6,p3线槽6位于p2线槽4背离p1线槽2的一侧,p3线槽6分割背电极5和光电转换层3。

[0053]

该内部串联结构工作时的电流l流动方向如图7所示。通过分割成小块子电池,再通过内电路串联起来,这种内部串联可以大幅提高组件的输出电压,降低电流。

[0054]

在本实用新型实施例中,p2线槽4的两侧均设有隔离层41,隔离层41为光刻胶层。

[0055]

在本实用新型实施例中,光电转换层3包括由下至上依次设置的第一电荷传输层31、钙钛矿吸收层32和第二电荷传输层33,第一电荷传输层31覆盖在透明导电层11表面还填充至p1线槽2,第一电荷传输层31为电子传输层时第二电荷传输层33为空穴传输层,或第一电荷传输层31为空穴传输层时第二电荷传输层33为电子传输层。

[0056]

优选地,第一电荷传输层31和钙钛矿吸收层32之间设置有第一界面修饰层。

[0057]

优选地,钙钛矿吸收层32和第二电荷传输层33之间设置有第二界面修饰层。

[0058]

优选地,第二电荷传输层33上设有缓冲层。

[0059]

在本实用新型实施例中,p1线槽2和p2线槽4之间的间距小于150μm。p2线槽4和p3线槽6之间的间距小于150μm。上述间距根据激光刻划精度确定,更优选是小于80μm,也可以是大于150μm。

[0060]

在本实用新型实施例中,p1线槽2的宽度为20-80μm。p2线槽4的宽度为50-300μm。p3线槽6的宽度为30-100μm。任意两条相邻的p1线槽2之间的间隔为3-15mm。任意两条相邻的p2线槽4之间的间隔与任意两条相邻的p1线槽2的间隔相同。p1线槽2以及与其相邻的p2线槽4不相交。p2线槽4以及与其相邻的p3线槽6不相交。

[0061]

在本实用新型实施例中,背电极5为金属背电极,金属背电极的材质选自mo、al、au、ag、cu、ni或cr中的至少一种。优选地,背电极5的厚度为80-160nm。

[0062]

本实用新型还提出一种钙钛矿电池的内部串联方法。

[0063]

在本实用新型实施例中,该钙钛矿电池的内部串联方法,包括以下步骤:提供基板、p1划线、制作光电转换层、p2划线、制作隔离层、背电极沉积和p3划线,具体如下:

[0064]

提供基板:基板1具有透明导电层11,基板1可以是tco玻璃(透明导电氧化物玻璃),也可以是高分子柔性基板1,比如pen、pet衬底并镀透明导电膜层;

[0065]

p1划线:如图1所示,p1划线分割透明导电层11形成p1线槽2,保证分割后的相邻区域没有任何电连接;

[0066]

制作光电转换层:如图2所示,在透明导电层11表面上制作光电转换层3;

[0067]

p2划线:如图3所示,在p1线槽2的一侧进行(术语“进行”,也可表述为实施)p2划线,p2划线分割光电转换层3并形成p2线槽4;p2线槽4将光电转换层3刻划成更小的单元;

[0068]

制作隔离层:如图4所示,在p2线槽4的至少一侧(至少一侧也可表述为p2线槽4的至少一侧壁或至少一槽壁)上制作隔离层41;

[0069]

背电极沉积:如图5所示,在光电转换层3表面上沉积电极材料得到背电极5,电极材料还沉积至p2线槽4,隔离层41将光电转换层3和p2线槽4内的电极材料分隔;

[0070]

p3划线:如图6所示,在p2线槽4背离p1线槽2的一侧进行p3划线形成p3线槽6,p3线槽6分割背电极5和光电转换层3。由于激光刻蚀可以在基板侧刻蚀,即p3线槽6由下而上分割背电极5和光电转换层3,也可以从背电极镀膜面由上往下地刻蚀。

[0071]

本实用新型技术方案通过在p2划线步骤后,在p2线槽的至少一侧上制作隔离层,隔离层阻碍了所述电极材料和光电转换层(至少是钙钛矿吸收层)直接接触,防止两者发生化学反应,但又不影响其内联导线的作用。

[0072]

具体地,p1、p2、p3划线优选采用节拍快且质量稳定的激光划线,也可以采用机械划线、化学蚀刻或剥离工艺等方式。划线的目的在于将生产的大面积薄膜平板分割成小块子电池,再通过内电路串联起来,这种内部串联可以大幅提高组件的输出电压,降低电流,从而有效降低串联电阻损耗,提高电池输出性能。优选地,p1线槽2和p2线槽4之间的间距小于150μm。p2线槽4和p3线槽6之间的间距小于150μm。上述间距根据激光划线精度确定。

[0073]

本实用新型的钙钛矿电池的内部串联方法实质也是钙钛矿电池的制作方法,可用于制作钙钛矿电池。

[0074]

在本实用新型实施例中,在制作隔离层步骤中包括以下步骤:

[0075]

涂布光刻胶:在p2划线步骤后的光电转换层3表面涂布光刻胶;

[0076]

曝光:通过光掩膜工艺对光刻胶进行曝光;

[0077]

显影清洗:使用显影液清洗掉可以去除的光刻胶,优选地,选用的显影液溶剂中不含水或其他与光电转换层3反应的物质;具体地,上述其他与光电转换层3反应的物质包括但不限于二甲基甲酰胺(dmf)、二甲基亚砜(dmso)、四氢呋喃(thf)、乙腈(acn)或γ-丁内酯(gbl)。剩余的光刻胶留在p2线槽4的两侧而分别形成光刻胶层,即隔离层41。

[0078]

本实用新型通过在p2划线步骤后的光电转换层3表面涂布光刻胶,通过光掩膜工艺对光刻胶进行曝光;使用显影液清洗掉可以去除的光刻胶,剩余的光刻胶留在p2线槽4的至少一侧而形成光刻胶层,后续在p3线槽6中沉积电极材料时,光刻胶层阻碍了电极材料和光电转换层3(至少是钙钛矿吸收层32)直接接触,防止两者发生化学反应,但又不影响其内联导线的作用。

[0079]

优选地,涂布光刻胶前还需要清洗基板1,采用干法清洗去除p2划线步骤在光电转换层3表面和p2线槽4内留下的颗粒物,干法清洗可以是高压气流、臭氧、激光、等离子体、紫外线等方法来清洁工件表面。清洗基板1不能使用水溶剂洗。

[0080]

优选地,曝光步骤包括以下步骤:将涂布好光刻胶的产品通过红外炉蒸发掉其中的溶剂,然后从其背面进行紫外曝光处理。此处也可以选择其他曝光处理方式。曝光时需要使用光掩模技术,可以从基板1的一侧曝光,或从光电转换层3的一侧曝光。确保经显影清洗后最终能将光刻胶保留在p2线槽4的两侧,隔绝了电极材料与钙钛矿吸收层32之间发生化学反应的可能。

[0081]

可选地,光刻胶为正性光刻胶,在显影清洗步骤中,显影液清洗掉已曝光的正性光刻胶,未曝光的正性光刻胶留在p2线槽4的两侧;

[0082]

可选地,光刻胶为负性光刻胶,在显影清洗步骤中,显影液清洗掉未曝光的负性光刻胶,已曝光的负性光刻胶留在p2线槽4的两侧。

[0083]

本实用新型采用光刻工艺制作隔离层41,该步骤具有光刻工艺本身具有的特点,例如是高效率、精确等,特别适用于电池芯片加工。制作隔离层41的方法也可以是其他等同于光刻工艺的工艺方法,只需在p2线槽4的两侧形成隔离层41即可。

[0084]

在本实用新型实施例中,在p1划线步骤前还包括以下至少一个步骤:

[0085]

基板清洗:对基板1进行清洗,清洗后吹干基板1;具体地,清洗结束后,由风泵提供的风,经过风刀将基板1吹干。

[0086]

激光打码:在基板1上激光打码形成id码进行追溯。id码按照既定的编码规则进行,作为唯一的id码进行追溯。

[0087]

在本实用新型实施例中,在p3划线步骤后还包括以下至少一个步骤:

[0088]

p4扫边:沿基板1四周边缘将基板1上的透明导电层11、光电转换层3和背电极5去除;优选用用激光刻蚀,与外界隔离,防止漏电;

[0089]

测试:钙钛矿电池用太阳模拟器进行i-v测试;测试标准条件下的发电性能;

[0090]

封装:钙钛矿电池接上导电引线后,使用封装胶膜与背板一起合片进行层压封装;封装胶膜选自乙烯-醋酸乙烯共聚物胶膜、聚乙烯醇缩丁醛胶膜、离子型胶片或乙烯-α-烯烃共聚物胶膜中的至少一种。封装完成后安装光伏接线盒后即可进行终端使用。

[0091]

在本实用新型实施例中,如图2所示,制作光电转换层步骤包括以下步骤:

[0092]

沉积第一电荷传输层:在透明导电层11上沉积第一电荷传输层31;

[0093]

沉积钙钛矿吸收层:在第一电荷传输层31上沉积钙钛矿吸收层32;隔离层41至少将钙钛矿吸收层32和p2线槽4内的电极材料分隔;

[0094]

沉积第二电荷传输层:在钙钛矿吸收层32上沉积第二电荷传输层33。

[0095]

钙钛矿电池为n-i-p结构或p-i-n结构。在n-i-p结构的钙钛矿电池中,第一电荷传输层31为电子传输层,第二电荷传输层33为空穴传输层。在p-i-n结构的钙钛矿电池中,第一电荷传输层31为空穴传输层,第二电荷传输层33为电子传输层。

[0096]

其中,钙钛矿吸收层32在太阳光照射下可将光子转化为空穴、电子进行传输。所述钙钛矿吸收层32为有机无机杂化钙钛矿半导体薄膜,可以是mapbi3、ma

x

fa

1-x

pbi3、(ma

x

fa

1-x

)ycs

1-y

pbi3、mapbi

x

br

1-x

、ma

x

fa

1-x

pbiybr

1-y

、(ma

x

fa

1-x

)ycs

1-y

pbizbr

1-z

、mapbi

x

cl

1-x

、ma

x

fa

1-x

pbiycl

1-y

、mapb

x

sn

1-x

i3、fapb

x

sn

1-x

i3或cspb

x

sn

1-x

i3等,其中上述各式中的ma是指甲胺(化学式ch3nh2),fa是指甲脒(化学式hc(nh2)2),x,y、z为0-1之间的数。钙钛矿吸收层32可以用基于溶液的方法镀膜,也可以用基于真空气体的方法镀膜。

[0097]

在本实用新型实施例中,电子传输层的制作材料选自tio2、zno、sno2、pcbm、pcba或pen中的至少一种。

[0098]

在本实用新型实施例中,空穴传输层的制作材料选自ptaa、spiro-ometad、p3ht、pedot:pss、nio、cuscn、cui或cu2o中的至少一种。

[0099]

在本实用新型实施例中,在沉积第一电荷传输层31步骤后,在第一电荷传输层31上沉积第一界面修饰层,再沉积钙钛矿吸收层32。第一界面修饰层提高后续钙钛矿吸收层32的结晶性能,优化能级。

[0100]

在本实用新型实施例中,在沉积钙钛矿吸收层32步骤后,在钙钛矿吸收层32上沉

积第二界面修饰层,再沉积第二电荷传输层33。第二界面修饰层对钙钛矿吸收层32表面缺陷进行钝化处理,结晶性能提升。

[0101]

在本实用新型实施例中,在沉积第二电荷传输层33步骤后,在第二电荷传输层33上沉积缓冲层,起到防止界面修饰、能级优化、阻挡金属腐蚀等作用。

[0102]

本实用新型还提出一种钙钛矿电池,具有上述的内部串联结构,提高了钙钛矿电池的稳定性。

[0103]

为了进一步理解本实用新型,下面结合具体的实施例对本实用新型优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本实用新型的特征和优点,而不是对本实用新型权利要求的限制。

[0104]

实施例1

[0105]

如图8所示,本实施例步骤如下:

[0106]

提供基板s1:基板为tco玻璃;

[0107]

基板清洗s2:使用超声波清洗机清洗基板,并用风刀吹干。

[0108]

激光打码s3:在基板上特定位置用激光打码,作为唯一码进行追溯。

[0109]

p1划线s4:采用355nm波长或1064nm波长,将tco玻璃分割成多个小区域。p1划线宽度为20-80μm;相邻p1可划线之间的距离为3-15mm。此处既可以纳秒激光器,也可以使用皮秒激光器或飞秒激光器。

[0110]

沉积第一电荷传输层s5:沉积电子传输层,采用化学水浴法沉积sno2镀膜层,膜层厚度10-50nm。

[0111]

沉积钙钛矿吸收层s6:沉积光电吸收层。可选的,在钙钛矿层之上还可以继续沉积界面修饰层,对钙钛矿吸收层表面缺陷进行钝化处理、结晶性能提升。

[0112]

沉积第二电荷传输层s7:沉积空穴传输层,采用溶液法镀spiro-ometad膜,膜层厚度80-160nm。此处还可以继续沉积缓冲层,起到防止界面修饰、能级优化、阻挡金属腐蚀等作用。

[0113]

p2划线s8:紧邻p1划线的位置,将光电转换层(第一电荷传输层、钙钛矿吸收层、第二电荷传输层)刻划成平行的小单元,形成一道沟槽。p2划线宽度为50-300μm,p2与p1划线不能相交,距离根据激光刻划精度确定,可以为0-80μm之间。相邻p2划线间隔与相邻p1划线间隔相同。此处既可以纳秒激光器,也可以使用皮秒激光器或飞秒激光器。

[0114]

涂布前清洗s9:用高压气流来清洁工件表面,去除p2刻线在薄膜表面和p2线槽内留下的颗粒物。

[0115]

涂布前清洗s10:使用滚涂的方式在刻划后的膜层表面涂敷光刻胶。光刻胶采用负胶。负胶经曝光显影后不溶于显影液。

[0116]

曝光s11:将涂敷好光刻胶的产品通过红外炉蒸发掉其中的溶剂,然后从其背面进行紫外曝光处理。曝光时需要使用光掩模技术,从玻璃基板侧曝光。

[0117]

显影清洗s12:使用显影液清洗掉未曝光的光刻胶。此处选用的显影液溶剂中不含水。最终形成p2线槽两侧的光刻胶。

[0118]

背电极沉积s13:采用磁控溅射等方法沉积金属背电极层。此处采用ag背电极,膜层厚度80-160nm。可对背电极材料进行退火处理,即在一定的温度下,以一定的速度均匀退火一定时间。

[0119]

p3划线s14:紧邻第二条刻线的位置,将除透明导电前电极层外的其它层刻划成平行的小单元。p3划线宽度为30-100μm,p3与p2划线不能相交,距离根据激光刻划精度确定,可以为0-80μm之间。

[0120]

p4扫边s15:在基板四周边缘一定宽度的所有膜层(包括透明导电前电极)用激光刻蚀,与外界隔离,防止漏电。

[0121]

测试s16:制作好的电池芯片用太阳模拟器进行i-v测试,测试标准条件下的发电性能。

[0122]

封装s17:利用制作好的电池芯片,贴敷或焊接导电引线,使用poe封装胶膜与背板(玻璃或高分子材料)一起合片进行层压封装。为避免水汽侵入,合片时可在组件边缘使用丁基胶。封装完成后安装光伏接线盒后即可进行终端使用。

[0123]

实施例2

[0124]

如图8所示,本实施例步骤如下:

[0125]

提供基板s1:基板为tco玻璃;

[0126]

基板清洗s2:使用超声波清洗机清洗基板,并用风刀吹干。

[0127]

激光打码s3:在基板上特定位置用激光打码,作为唯一码进行追溯。

[0128]

p1划线s4:采用355nm波长或1064nm波长,将tco玻璃分割成多个小区域。p1划线宽度为20-80μm;相邻p1可划线之间的距离为3-15mm。此处既可以纳秒激光器,也可以使用皮秒激光器或飞秒激光器。

[0129]

沉积第一电荷传输层s5:沉积空穴传输层,采用磁控溅射法沉积nio

x

镀膜层,膜层厚度10~50nm。

[0130]

沉积钙钛矿吸收层s6:沉积光电吸收层。在钙钛矿层之上还可以继续沉积界面修饰层,对钙钛矿吸收层表面缺陷进行钝化处理、结晶性能提升。

[0131]

沉积第二电荷传输层s7:沉积电子传输层,采用热蒸发法沉积pcbm膜层,膜层厚度20-50nm。此处还可以继续沉积缓冲层,起到防止界面修饰、能级优化、阻挡金属腐蚀等作用。

[0132]

p2划线s8:紧邻p1划线的位置,将光电转换层(第一电荷传输层、钙钛矿吸收层、第二电荷传输层层)刻划成平行的小单元,形成一道沟槽。p2划线宽度为50-300μm,p2与p1划线不能相交,距离根据激光刻划精度确定,可以为0-80μm之间。相邻p2划线间隔与相邻p1划线间隔相同。可选的,此处既可以纳秒激光器,也可以使用皮秒激光器或飞秒激光器。

[0133]

涂布前清洗s9:用高压气流来清洁工件表面,去除p2刻线在薄膜表面和p2线槽内留下的颗粒物。

[0134]

涂布光刻胶s10:使用滚涂的方式在刻划后的膜层表面涂敷光刻胶。光刻胶采用负胶。负胶经曝光显影后不溶与显影液。

[0135]

曝光s11:将涂敷好光刻胶的产品通过红外炉蒸发掉其中的溶剂,然后从其背面进行紫外曝光处理。曝光时需要使用光掩模技术,从玻璃基板侧曝光。

[0136]

显影清洗s12:使用显影液清洗掉未曝光的光刻胶。此处选用的显影液溶剂中不含水。最终形成p2线槽两侧的光刻胶。

[0137]

背电极沉积s13:采用磁控溅射等方法沉积金属背电极层。此处采用ag背电极,膜层厚度80-160nm。可选的,可对背电极材料进行退火处理,即在一定的温度下,以一定的速

度均匀退火一定时间。

[0138]

p3划线s14:紧邻第二条刻线的位置,将除透明导电前电极层外的其它层刻划成平行的小单元。最终实现的钙钛矿电池内部串联集成如图7所示。p3划线宽度为30-100μm,p3与p2划线不能相交,距离根据激光刻划精度确定,可以为0-80μm之间。

[0139]

p4扫边s15:在基板四周边缘一定宽度的所有膜层(包括透明导电前电极)用激光刻蚀,与外界隔离,防止漏电。

[0140]

测试s16:制作好的电池芯片用太阳模拟器进行i-v测试,测试标准条件下的发电性能。

[0141]

封装s17:利用制作好的电池芯片,贴敷或焊接导电引线,使用poe封装胶膜与背板(玻璃或高分子材料)一起合片进行层压封装。为避免水汽侵入,合片时可在组件边缘使用丁基胶。封装完成后安装光伏接线盒后即可进行终端使用。

[0142]

以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1