用于车辆用构造部件的加强部件及其制造方法与流程

[0001]

本发明涉及用于车辆用构造部件的加强部件及其制造方法。

背景技术:

[0002]

通常,在汽车等车辆的侧部具备柱来作为车辆用构造部件。对于柱而言,从汽车的前方起存在俗称a柱的前柱、俗称b柱的中柱、以及俗称c柱的后柱。在该柱中,为了应对汽车的侧面碰撞(侧面冲撞),对中柱特别要求其构造上的强度。因此为了加强其强度在中柱配设有被称为铰链强化件的加强部件。

[0003]

有时对柱设定用于安装周边的其他的车辆构成部件的安装部。因此,对柱也需要相应的强度。例如,在中柱配置有将设置于车辆的侧部的门(车门)卡止为关闭的状态的撞针。而且,在作为中柱的加强部件的铰链强化件形成用于安装该撞针的平面部。

[0004]

中柱是长条状,且由帽子形状截面的外面板、和平板状的内面板形成为闭合截面。而且,在该闭合截面内配设铰链强化件,且将其利用焊接等结合于外面板,来加强中柱。

[0005]

铰链强化件配设于中柱的闭合截面内,因此是与具有帽子形状截面的外面板的内表面形状对应的

コ

字状截面,且形成为长条状。

コ

字状截面的结构由宽度方向(车辆前后方向)中央的顶板部、和从该顶板部的宽度方向两端的棱线弯曲形成且延伸配置的一对纵壁部形成。而且,在该铰链强化件且在纵壁部形成用于安装前述的其他的构成部件亦即撞针的平面部。

[0006]

此外,铰链强化件的成型通过冲压来进行。通过冲压成型使1张钢板弯曲,且形成

コ

字状截面(参照日本特开2013-220807号公报)。而且,在冲压成型中通常使用拉深用的冲压成型模和弯曲用的冲压成型模。

[0007]

除此以外属于本领域的技术在日本特开2002-254114号、日本特开2015-66584号的各公报中也有记载。

[0008]

然而,对于铰链强化件的材质而言,由于近年的侧面冲撞性能提高的要求,存在提高材料强度的趋势。在冲压成型中使用高强度材料的情况下,一旦在冲压成型过程中产生的成体上的皱褶(褶皱)难以在其成型过程中压溃并实现平面化。即,在材料强度不高的情况下,即便在成型过程中出现了皱褶,也能够在其成型的最后的冲压成型时将皱褶压溃并实现平面形状化。但是,在高强度材料的情况下,一旦出现皱褶,则由于高强度而在其后的冲压成型过程中难以压溃皱褶。更甚者,在冲压成型后难以通过其他的方式去除皱褶。此外,这里作为问题的皱褶是指在冲压成型中产生的起伏。

[0009]

因此,在像形成于上述的铰链强化件的纵壁部的撞针安装用的平面部那样,要求在冲压成型后没有起伏的皱褶的高精度的平面形状的情况下,需要以在冲压成型中不产生皱褶的方式进行冲压成型。

[0010]

这样,在对具有用于安装其他的构成部件的平面部的加强部件进行冲压成型的情况下,期望即便是高强度的材料也防止并抑制在平面部产生起伏、皱褶。

技术实现要素:

[0011]

本发明的一个方式是一种用于车辆用构造部件的加强部件,具备:顶板部、和从该顶板部的两端延伸的一对纵壁部,在上述一对纵壁部中的至少一个纵壁部形成有用于安装其他的车辆构成部件的平面部,上述平面部的在对上述加强部件冲压成型时的冲压方向前方侧的端缘形成为向冲压方向呈凸状的曲线形状。

[0012]

根据实施方式,上述车辆用构造部件是设置于车辆的侧部的柱,该加强部件是加强上述柱的铰链强化件。

[0013]

根据实施方式,上述其他的车辆构成部件是用于卡止车辆的门的撞针,在上述平面部安装该撞针。

[0014]

本发明的其他的方式是制造用于车辆用构造部件的加强部件的方法,包含通过冲压成型模将上述加强部件冲压成型的工序,该冲压成型模具有:与上述纵壁部的上述平面部对应的第一冲模面、和与上述纵壁部中的邻接于上述平面部的部位对应的第二冲模面,第一冲模面具有相比第二冲模面更向冲压方向呈凸状的曲线形状。

[0015]

根据实施方式,上述冲压成型的工序包含通过拉深成型模将上述加强部件拉深成型的工序、和通过弯曲成型模将该被拉深成型后的加强部件弯曲成型的工序,该拉深成型模和弯曲成型模分别具有上述凸状的曲线形状的第一冲模面。

[0016]

根据实施方式,即便在使用高强度的材料来冲压成型具有用于安装其他的构成部件的平面形状的安装平面部的车辆用加强部件的情况下,也能够防止并抑制在冲压成型中在安装平面部产生起伏的皱褶。

附图说明

[0017]

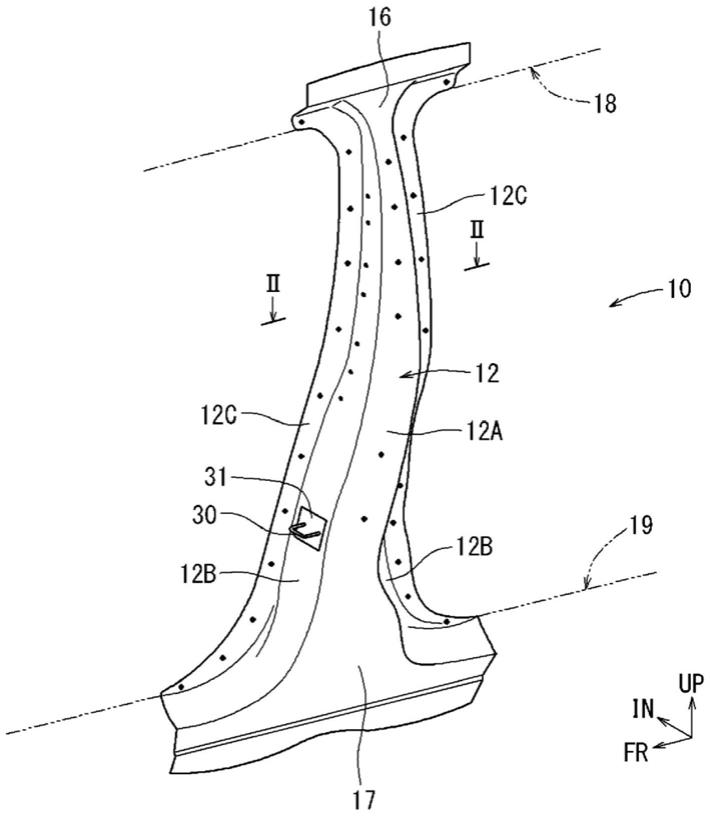

图1是表示配置于汽车等车辆的侧部的中柱的一个例子的整体图。

[0018]

图2是图1的中柱的ii-ii线处的剖视图。

[0019]

图3是从车辆外方侧观察第二工序后(最终形态)的铰链强化件的顶板部的主视图。

[0020]

图4是表示从箭头iv的方向观察图3所示的铰链强化件看到的车辆后方侧的纵壁部的侧视图。

[0021]

图5是表示从箭头v的方向观察图3所示的铰链强化件看到的车辆前方侧的纵壁部的侧视图。

[0022]

图6是将在图5中由圆vi示出的铰链强化件上的撞针安装用的平面部放大来表示的放大图。

[0023]

图7是将形成于铰链强化件的纵壁部的焊接用突出部放大来表示的立体图。

[0024]

图8是表示铰链强化件的拉深成型工序的简要构成的概念图。

[0025]

图9是表示铰链强化件的弯曲成型工序的简要构成的概念图。

[0026]

图10是表示在中柱安装有撞针的状态的剖视图。

[0027]

图11是从车辆外方侧观察第一工序后(拉深成型工序后)的铰链强化件的顶板部的主视图。

[0028]

图12是表示从箭头xii的方向观察图11所示的铰链强化件看到的车辆后方侧的纵壁部的侧视图。

[0029]

图13是表示从箭头xiii的方向观察图11所示的铰链强化件看到的车辆前方侧的纵壁部的侧视图。

具体实施方式

[0030]

以下,参照附图对本发明的实施方式进行说明。作为一个实施方式,车辆用构造部件是作为设置于汽车等车辆的侧部的柱中的一个的中柱,加强部件是加强中柱的铰链强化件。此外,在以下的说明中使用的与方向有关的用语基本是指以通常的姿势下的车辆为基准的方向。在各图中,利用箭头fr表示车辆前方方向,利用箭头up表示车辆上方向,利用箭头in表示车辆内侧方向。

[0031]

图1表示汽车等车辆用的中柱10的外观,图2表示将图1的中柱10在ii-ii线处切断而得的截面。此外,图1的中柱10是车辆的左侧的柱。在车辆的侧部除该中柱10以外,作为车辆用构造部件而配置前柱(未图示)和后柱(未图示)。即便在这些柱之中,由于应对汽车的侧面碰撞(侧面冲撞)的需求,特别重视中柱10的强度。因此,如图2所示,为了加强其强度,在中柱10作为加强部件而配设有铰链强化件20。作为一个实施方式,由于近年的高强度化的需求也像后述那样使用高张力钢板。

[0032]

如图1和图2所示,中柱10具备:构成车辆外方侧的长条状的外面板12、和构成车辆内方侧的长条状的内面板14。而且,在中柱10还具备配设于外面板12的内侧的铰链强化件20。

[0033]

外面板12具有向车辆内侧开口的帽子形状截面,且由顶板部12a、纵壁部12b、以及凸缘部12c构成。顶板部12a配置于车辆外方侧(在图2中观察为下方侧),左右一对纵壁部12b从其两端朝向内侧(在图2中观察为上方)延伸。左右一对纵壁部12b朝向内侧(在图2中观察为上方)沿其间隔扩大的那样的方向倾斜。凸缘部12c从一对纵壁部12b的内侧(在图2中观察为上侧)的端相互向相反方向伸出。此外,凸缘部12c与顶板部12a沿同方向延伸。

[0034]

在以下的说明中,在需要对配置为左右对称的第一纵壁部12b和第一凸缘部12c区分来进行说明时,对于在图2中观察配设于车辆后方侧(右侧)的部件在该部件的附图标记之后标注r,对于配设于车辆前方侧(左侧)的部件标注f来表示。

[0035]

如图2所示,内面板14形成为大致平板状,且凸缘部14c从车辆前方侧和后方侧的两侧缘部(在图2中观察为左右两端部)向外侧方向延伸突出。而且,内面板14的两凸缘部14c与外面板12的两凸缘部12c沿车宽方向重叠,通过点焊来接合而形成闭合截面。此外,在图1中通过黑圆圈记号,在图2中通过

×

记号来表示焊接部位。另外,焊接并不限定于点焊,也可以通过激光焊接等其他的方法来进行。

[0036]

如图1所示,中柱10在车辆中配置为朝上下方向延伸。而且中柱10的长条方向的中央部形成为向外方呈凸状突出的平缓的弯曲形状。并且,中柱10沿上端比下端靠车辆后方的方向倾斜。

[0037]

如图1和图2所示,长条状的中柱10形成为闭合截面构造,且在内侧形成一个内部空间。此外,中柱10经由在外面板12的上端形成的大致t字状的安装部16与车顶侧梁18接合。另外,中柱10经由在外面板12的下端形成的大致t字状的安装部17与下纵梁19接合。

[0038]

外面板12是拉伸强度1180mpa以上的钢板部件。作为一个实施方式,使用1470mpa的高张力钢板。外面板12通过常温冲压、冷冲压或者热冲压来成型。内面板14使用与外面板

12的拉伸强度相同,或者比外面板12的拉伸强度小的钢板部件。作为一个实施方式,使用590mpa的钢板部件。而且,内面板14通过常温冲压来成型。

[0039]

接下来,对配置于中柱10的内部空间的铰链强化件20进行说明。如图2清楚地示出那样,铰链强化件20沿着中柱10的外面板12的内表面配设。而且,铰链强化件20由顶板部20a和纵壁部20b构成。

[0040]

铰链强化件20像前述那样沿着中柱10的外面板12的内表面配设,因此大致形成为

コ

字状截面。而且,顶板部20a配置于外面板12的顶板部12a的内侧。在图2中观察,左右的纵壁部20b配置于外面板12的纵壁部12b的内侧,且从顶板部20a的两端的棱线l1朝向内侧(在图2中观察为上方)一体连接形成。该左右的两纵壁部20b与纵壁部12b同样地,朝向内侧(在图2中观察为上方)沿其间隔扩大的那样的方向倾斜。

[0041]

此外,在与外面板12的情况同样地,需要对配设为左右对称的铰链强化件20的纵壁部20b左右区分来表示时,对于配设于车辆后方侧(在图2中观察为右侧)的部件在该部件的附图标记之后标注r,对于配设于车辆前方侧(在图2中观察为左侧)的部件标注f来示出。

[0042]

然而,在图1所示的中柱10的前后(在图1中观察为左右位置)配置车辆的开闭门(未图示)。在中柱10的前部配置前部门(前车门),在后部配置后部门(后车门)。前部门由设置于前柱的车门铰链来开闭,且前部门由安装于中柱10的撞针30卡止于中柱10。撞针30像图1所示那样配置于中柱10的前侧的下方。图2的中柱的截面位置虽与设置撞针30的位置不同,但将配置于前方侧的纵壁部12bf、20bf的撞针30的位置图像化来表示,所以将撞针30在图2中利用双点划线来表示。

[0043]

图10表示在中柱10配置有撞针30的具体的结构。此外,在该图中将外面板12、内面板14以及铰链强化件20省略厚度来绘制。从该图10也可知,撞针30配置于外面板12和铰链强化件20的前方侧的纵壁部12bf、20bf。而且,撞针安装座31由螺栓螺母等紧固装置36固定并安装于纵壁部12bf、20bf。此外,配设于外面板12的外侧的是装饰板38。

[0044]

图3~图5表示铰链强化件20的整体结构。此外,图3~图5的铰链强化件20示出作为后述的冲压成型后的产品的形态。而且,图3是从外方观察铰链强化件20的顶板部20a的图。图4表示从箭头iv的方向观察图3的铰链强化件20看到的车辆后方侧的纵壁部20br。图5表示从箭头v的方向观察图3所示的铰链强化件20看到的车辆前方侧的纵壁部20bf。像这些图清楚地显示那样铰链强化件20形成为长条状,且像图4和图5所示那样形成为朝向外方呈凸状平缓地弯曲的形状。

[0045]

铰链强化件20通过冲压来形成。而且,为了提高侧面冲撞性能,作为冲压成型用的材料而使用高张力钢板。其拉伸强度为980mpa以上。作为一个实施方式,使用1180mpa的高张力钢板。钢板的厚度例如约是1mm~2mm,且通过将1张高张力钢板通过常温冲压、冷冲压或者热冲压来冲压成型。

[0046]

虽在图3~图5中进行了省略,但如图2所示,铰链强化件20的顶板部20a通过点焊与中柱10的外面板12的顶板部12a的内侧面焊接接合。因此,用于在顶板部20a形成焊接用座面23的焊接用突出部22朝车辆外方突出规定高度。焊接用突出部22沿着车辆上下方向不连续地配置。

[0047]

对于焊接用突出部22的外侧表面、即焊接用座面23而言,为了确保基于点焊的与外面板12的顶板部12a的接合强度,如图2所示,形成为平面状。另外,对于各焊接用突出部

22的形状而言,作为一个实施方式能够以半圆形或者圆形形成,但作为其他的实施方式,也能够为矩形、三角形、椭圆形、六边形等各种形状。

[0048]

此外,中柱10与铰链强化件20的焊接在外面板12的纵壁部12b与铰链强化件20的纵壁部20b之间且在图2中由

×

记号表示的位置进行。因此,在图4和图5所示的铰链强化件20的一对纵壁部20br、20bf设置有用于形成焊接用座面26的焊接用突出部25。但是,在图4和图5所示的一对纵壁部20br、20bf中,省略焊接用突出部25。此外,焊接用突出部25向外面板12的一对纵壁部12b侧突出形成,且沿车辆上下方向不连续地配置。而且,在焊接用突出部25的表面的焊接用座面26处通过点焊与纵壁部12b的内侧面接合。

[0049]

图7示意性地示出在铰链强化件20的纵壁部20b形成的焊接用突出部25。各焊接用突出部25分别从纵壁部20b朝铰链强化件20的外侧突出规定高度t1。如图2和图7所示,各焊接用突出部25遍及从在一对纵壁部20b与顶板部20a之间形成的各棱线l1至纵壁部20b的车辆内方侧的端缘为止的整体宽度地朝铰链强化件20的外侧突出。各焊接用突出部25在棱线l1侧的端缘处的宽度w1窄于在车辆内方侧的端缘处的宽度w2,形成为从正面观察为横倒的梯形状。另外,各焊接用突出部25的棱线l1侧的端部被朝向棱线l1倾斜地平面切削。

[0050]

对于各焊接用突出部25的外侧表面、即焊接用座面26而言,为了确保基于点焊的与外面板12的各纵壁部12b的接合强度,如图2和图7所示,形成为平面状。因此,各焊接用座面26从各棱线l1侧的端缘27遍及至纵壁部20b的车辆内方侧的端缘为止为平面状,且棱线l1侧的端缘27的长度窄于车辆内方侧的端缘28的长度,形成为从正面观察为横倒的梯形状。

[0051]

在图5所示的铰链强化件20的车辆前方侧的纵壁部20bf且在下方处的局部的范围形成有用于安装撞针30的平面部32,该撞针30用于将前述的前部门卡止于关闭的位置。在图5中打阴影来示出的部位是撞针安装用的平面部32。将该部位在图6中放大来示出。此外,在图6中由双点划线示出配设撞针30的位置。撞针30经由固定了该撞针30的平板形状的撞针安装座31安装于外面板12和铰链强化件20的纵壁部12b、纵壁部20b。因此,要求撞针安装用的平面部32形成为没有起伏的皱褶的平面形状。

[0052]

图6所示的平面部32通过冲压成型而成为车辆内方侧的端缘32a向车辆内侧(在图6中观察为下方)鼓出的凸形状。该凸形状例如是平滑且平缓的曲线形状。该平面部32通过铰链强化件20的冲压成型来形成。

[0053]

接下来,参照图8和图9,对利用冲压成型来制造铰链强化件20的方法进行说明。在该方法中,作为第一工序而进行拉深成型,作为第二工序而进行弯曲成型。图8表示拉深成型工序的成型模的配置,图9表示进行弯曲成型工序的成型模的配置。它们都是用于对图5的vii-vii线处的截面上的平面部32的冲压成型进行说明的图。此外,在图4和图5中利用空心箭头p示出铰链强化件20上的冲压方向。

[0054]

图8表示第一工序的拉深成型工序。拉深用的成型模由固定侧的下模40、可动侧的上模42、以及配置于下模40的两侧的缓冲模44构成。上模42一体地具备将前方侧的纵壁部20bf拉深成型的部位42a、和将后方侧的纵壁部20br拉深成型的部位42b。缓冲模44从动于拉深用上模42的动作。

[0055]

接下来,对上模42中的将铰链强化件20的纵壁部20bf成型的部位42a的冲模面形状进行说明。该冲模面像在图5和图6中作为d1而由实线所示那样,将撞针安装用的平面部

32成型的部位形成为与前述的该平面部32的冲压方向前方侧的端缘32a对应的凸形状。即,形成为相对于用于形成纵壁部20bf中的与平面部32邻接的部位的冲模面向冲压方向前方侧膨出的、平滑且平缓的曲线形状。此外,利用虚线d1a示出不成为通常的凸形状的平面部32的冲模面形状。在图8中也利用虚线示出通常的冲模面位置。冲模面成为凸形状是指平面部32的位置处的拉深深度与周边相比较深。

[0056]

图9表示第二工序的弯曲成型工序。弯曲成型的成型模由固定侧的下模50、可动侧的上模52、以及挤压冲压成型品的衬垫54构成。上模52的将纵壁部20bf弯曲成型的上模52a与将纵壁部20br弯曲成型的上模52b独立。衬垫54将在第一工序中拉深成型而得的加工品(工件)固定于下模50上,一边通过衬垫54挤压工件一边进行弯曲成型加工。

[0057]

如上所述,使将纵壁部20bf弯曲成型的上模52a的冲模面形状形成为与前述的拉深成型中的上模42的将纵壁部20bf成型的部位42a的冲模面形状相同的形状。即,使上模52a的冲模面形状为在图5和图6由实线d2所示的形状。在第二工序的弯曲成型中,上模52a中的将撞针安装用的平面部32成型的冲模面是与平面部32的冲压方向前方侧的端缘32a对应的凸形状。即,形成为相对于形成纵壁部20bf中的与平面部32邻接的部位的冲模面向冲压方向前方侧膨出的、平滑且平缓的曲线形状。此外,与第一工序的拉深成型的情况同样地利用虚线d2a示出通常的冲模面位置。

[0058]

如上所述,铰链强化件20的冲压成型通过上述的第一工序的拉深成型工序和第二工序的弯曲成型工序来进行。而且,将第一工序的拉深成型工序后的铰链强化件20的成型中途的形态在图11~图13中示出。第二工序的弯曲成型工序后的铰链强化件20的最终形态是前述的图3~图5所示的形态。此外,表示成型中途的形态的图11是从车辆外方观察铰链强化件20的顶板部20a的图。图12表示从箭头xii的方向观察图11的铰链强化件20看到的车辆后方侧的纵壁部20br。图13表示从箭头xiii的方向观察图11所示的铰链强化件20看到的车辆前方侧的纵壁部20bf。而且,在这些图中也利用空心箭头p示出冲压方向。铰链强化件20的冲压成型通过沿箭头p的方向加压来进行。此外,图11~图13中的焊接用突出部22、25的图示与图3~图5的情况同样地省略。

[0059]

此外,在表示第二工序的弯曲成型的图9中,双点划线表示图8所示的第一工序的拉深成型后的铰链强化件20(图11~图13)的纵壁部20b的截面形状。从该形状开始像图9中由箭头所示那样通过弯曲成型用的上模52冲压为实线的形状。

[0060]

在冲压成型中,将在车辆前方侧的纵壁部20bf形成的撞针安装用的平面部32冲压成型。在将该平面部32冲压成型时,对于第一工序的拉深成型工序、和第二工序的弯曲成型工序而言,将平面部32成型的上模42a、52a的冲压方向前方侧的端缘的冲模面形状朝向冲压方向呈凸形状。由此对于两工序中的冲压成型而言,其冲压方向前方侧的端缘的成型成为从凸形状的中央向两侧挤压的成型,成型时的多余厚度不会滞留在平面部32,被向两侧方向转移并排除。其结果为,在平面部32的冲压成型中,在该平面形成部不会产生面起伏。即,防止并抑制面起伏引起的皱褶的产生。

[0061]

在作为冲压成型用的材料而使用高张力钢的情况下,一旦在冲压成型中在平面形成部产生面起伏等皱褶,则难以将该皱褶压溃并实现平面状化。如上所述从第一工序的拉深工序开始使将撞针安装用的平面部32成型的冲模面形状为凸形状,因此在冲压成型中途也防止并抑制皱褶的产生。由此,能够将平面部32形成为高精度的平面状。其结果为,能够

在该平面部32高精度地可靠地安装撞针30。

[0062]

此外,在本实施方式中,通过拉深成型和弯曲成型两工序来进行冲压成型。因此在通过拉深成型工序而成型的加工品(工件)上通过该成型而形成冲击线的轨迹。而且该冲击线也不会因其后的弯曲成型而消失,但对平面度形成也不会产生影响。

[0063]

在上述实施方式中,车辆用构造部件是中柱,加强部件是用于该中柱的铰链强化件,但作为其他的实施方式,也可以是其他的柱和用于该柱的加强部件。另外,也可以是柱以外的车辆用构造部件和用于该部件的车辆用构造部件。

[0064]

另外,安装于加强部件的铰链强化件的纵壁部的其他的构成部件是卡止车辆用门的撞针,但作为其他的实施方式,也可以是撞针以外的构成部件。

[0065]

另外,其他的构成部件配设于铰链强化件的一侧的纵壁部,但作为其他的实施方式,也可以是配设于两侧的纵壁部的结构。

[0066]

另外,铰链强化件的冲压成型是通过拉深成型和弯曲成型两个工序来进行的,但作为其他的实施方式,也可以通过一个工序来进行,也可以通过三个以上工序来进行。

[0067]

在以上说明的实施方式中,在加强部件的纵壁部形成有用于安装其他的车辆构成部件的平面部,平面部的在对加强部件冲压成型时的冲压方向前方侧的端缘形成为向冲压方向呈凸状的曲线形状。由此在对平面部冲压成型时,其成型方向的端部缘的成型是从凸形状的中央向两侧挤压,因此成型时的多余厚度不会滞留在平面部,被向两侧方向转移并排除。此外,该冲压成型作用从冲压成型过程的初始直到结束为止始终实施。因此,能够防止并抑制平面部上的皱褶的产生,能够形成高精度的平面形状。因此,能够高精度地安装其他的构成部件。

[0068]

另外在以上的实施方式中,车辆用构造部件是设置于车辆的侧部的柱,该加强部件是加强上述柱的铰链强化件。因此,能够使用于对铰链强化件安装其他的构成部件的平面部形成为防止并抑制了皱褶的产生的平面形状。因此,能够使被铰链强化件加强的柱部件的结构为高精度的结构。

[0069]

另外在以上的实施方式中,其他的车辆构成部件是用于卡止车辆的门的撞针,且在平面部安装该撞针。因此能够使撞针平面部形成为防止并抑制了皱褶的产生的平面形状,而能够高精度地安装撞针。

[0070]

另外在以上的实施方式中,借助冲压成型模通过冲压成型来制造加强部件,该冲压成型模具有与纵壁部的平面部对应的第一冲模面、和与纵壁部中的邻接于平面部的部位对应的第二冲模面,第一冲模面具有相比第二冲模面更向冲压方向呈凸状的曲线形状。使用这样的冲模面的冲压成型模将铰链强化件等加强部件冲压成型,由此能够使平面部形成为防止并抑制了皱褶的产生的平面形状。

[0071]

另外在以上的实施方式中,冲压成型通过借助拉深成型模将加强部件拉深成型的工序、和借助弯曲成型模将该被拉深成型后的加强部件弯曲成型的工序来进行,该拉深成型模和弯曲成型模分别具有上述的凸状的曲线形状的第一冲模面。通过使用拉深成型模和弯曲成型模两个成型模来冲压成型,由此能够更可靠地防止并抑制平面部的皱褶的产生。

[0072]

以上,使用具体的实施方式对本发明进行了说明,但本发明并不限定于这些实施例,若为本领域技术人员则能够以不脱离本发明的目的方式实施各种置换、改进、变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1