用于制造线圈的方法和工具以及由此制造的线圈与流程

用于制造线圈的方法和工具以及由此制造的线圈

背景技术:

1.卷绕的线圈用在电动机器中。如此制造的线圈仅部分地填充可用的结构空间。由此导致电动机器在重量或结构空间方面较低的功率密度或转矩密度。

2.浇注的铝线圈和铜线圈可以弥补这一缺点,但是迄今为止,还没有适合批量的用于在具有足够使用寿命的永久模中制造浇注的铝线圈和铜线圈或制造由铝合金和铜合金制成的浇注线圈的方法是已知的。

3.为了增加电动机器的功率密度或转矩密度,到目前为止卷绕高花费的、通常手动制造的线圈,以便与批量方法相比稍微改善填充度。关于绕组高度在此使用具有相同横截面的线材。在此,在传统的电动机器中,线圈的从内到外彼此叠置的线匝削弱了散热并且导致线圈更强的加温并且因此导致在绕组横截面方面对最大电流密度的必要限制。

4.已知有浇注的铝线圈和铜线圈或由铝和铜合金浇注的线圈,然而其至今为止不是在永久模中、而是在消失模(verlorenen formen)中制造、例如在精密铸造中或消失模铸造方法(lost

‑

foam

‑

verfahren)中或者通过使用盐芯制造,所述盐芯预定轮廓并防止熔体与工具直接接触。

5.根据现有技术,给定轮廓的模具(konturgebende form)被用于制造各种几何结构。在复杂的几何结构中,除了使用具有用于简单的铸造件取出的一个或多个分部的模具外,还置入芯或使用滑动件。

6.在制造铜构件时,在此由于高于1100℃的高铸造温度获得对工具和型芯的提高的要求。模具填充期间的热应力以及特别是温度突变导致常规材料的快速老化和损坏。这种老化由工具中或型芯中的孔穴和裂纹表现出来。这些裂纹又由在铸造构件表面上的突出的毛刺呈现。因此,工具使用寿命非常短,构件质量被严重损害并且需要大量的再加工。总体而言,使用常规工具钢几乎不可能获得经济结果。

7.以前的工具概念总是导致几何结构复杂的永久模,或者导致额外使用可运动的永久性或非永久性的如消失的滑动件或型芯。这些模具只能在实验室中使用,因为模具的维护需要大的花费,而且废品率高。

8.从印刷品ep 2 819 276 a2中已知一种几何结构变换的模型几何结构,该模型几何结构能够实现简单成型的例如用于压铸工艺的两件式永久模。这通过以下方式得以实现,即,将线匝分别扭转180

°

并且由此大大降低了线圈的几何结构复杂度。然而在此,在铸造技术制造之后需要最复杂的变形工艺步骤,以便在安装状态下实现线圈几何结构。因此,通过进一步的下游的高花费的工艺步骤昂贵地换取几何结构简化。

技术实现要素:

9.本发明的目的在于,克服所描述的困难和缺点,并且提出适合批量生产的方法,通过该方法,线圈本身可以以尽可能小的花费制造期望的几何结构,该几何结构应尽可能好地利用结构空间。本发明的目的还在于,提供可以容易地且通过很小花费制造的线圈,该线圈适应较小的结构空间,并且提出用于制造这种线圈或用于执行相应的制造方法的合适的

工具。

10.所述目的通过根据权利要求1的方法、根据权利要求14的线圈和根据权利要求15的铸造工具得以实现。本发明的有利的设计方案和改进方案由从属权利要求的特征获得。

11.在所提出的用于制造线圈的方法中,首先通过铸造在铸造工具的腔中构成长形导体形状的半成品,并且随后在将半成品脱模之后通过使该半成品变形来构成线圈。根据本发明,铸造工具的腔在此成型为,使得可以通过沿着线圈的纵向轴线拉伸并且/或者通过弯曲该纵向轴线而从完成的线圈的形式中推导出半成品的形状。在变形以构成线圈时,将半成品与此对应地弯曲和压缩为,使得线圈的已经在半成品中存在的线匝在变形时至少局部地彼此靠近并且形成沿着完成的线圈的纵向轴线的布置,其中,导体在变形时在线匝中的每个单独线匝的延伸中扭转或弯曲不超过直角的角度。

12.所述方法的优点在此一方面通过铸造的半成品的优选无侧凹的形状(该形状能够在没有消失工具件的情况下实现铸造工具的简单结构并且使脱模容易),另一方面通过相对不复杂的变形得出,通过该变形将这种半成品转换为完成的线圈的形式。

13.在此可以将半成品构造为玫瑰花饰的形式,使得线匝设置为在变形之前绕中心呈扇形展开。在此,可以在铸造半成品时从中心填充铸造工具的与半成品的形状对应的型腔,使得在玫瑰花饰中心构成一个或多个浇口。由此有利地获得短的用于构成半成品或线圈的导体的材料的流动路径。特别地,铸造工具的型腔在构成半成品时可以从下方中心填充。

14.在特别简单的设计方案的情况下,所述型腔可以仅由铸造工具的两个工具半体构成。可以通过沿半成品没有侧凹的方向、优选沿玫瑰花饰的轴线方向分离工具半体来使半成品脱模。在此通常不需要额外的模芯、滑动件或消失模具件。在任何情况下,铸造工具都可以是可重复使用的永久模,这就是为什么该方法可以经济地实现并且适合批量生产。

15.用于铸造半成品并构成导体的材料通常是具有良好导电性的金属。特别地,半成品可以由铝或铜构成或者包含铝或铜的合金构成。

16.为了构成线圈,通常使半成品塑性变形,优选不熔融构成半成品的材料。

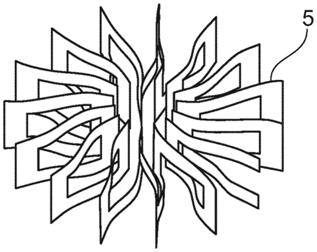

17.为了使半成品变形,可以将线匝推到引导杆或芯轴上,在该引导杆或芯轴的端部可以设置有肩部,该肩部可以用作用于第一线匝的止动件。在如此产生的线圈后面可以将另一工具件推到引导杆或芯轴上,借助该工具件可以将线匝压缩到一起。

18.通常,导体构造为具有扁平的横截面,该横截面沿线圈的纵向轴线方向具有较小的直径,而沿垂直于线圈的纵向轴线方向具有较大的直径。因此可以实现线圈的特别节省空间的构造。

19.与此对应地,通过所描述类型的方法制造的线圈是有利的。这种线圈适于应用在电动机器、特别是电动机中。如此制造的线圈的优点特别在如下的应用中起作用,在这些应用中节省空间和重量的设计方案很重要、例如在飞行器中的电动机中,其中相应装备的电动机例如可以用作用于舵、闸板或起落架部件的驱动器。

20.适于实施所描述的方法以及适于制造相应的线圈或相应的半成品的铸造工具可以包括两个工具半体,它们围成沿脱模方向没有侧凹的型腔,其中,该型腔构成一系列线匝,这些线匝设置为以玫瑰花饰形式绕中心呈扇形展开,其中,脱模方向与玫瑰花饰的轴线的方向对应。优选地,该铸造工具设置为从中心填充型腔。

附图说明

21.下面参考附图说明本发明的实施例。

22.附图中:

23.图1示出了铸造工具的两个工具半体的正视图;

24.图2示出了所述具有两个工具半体的铸造工具在闭合状态中的透视图;

25.图3示出了在所述铸造工具中通过铸造制造的半成品的透视图;

26.图4示出了所述半成品的俯视图;

27.图5分别示出了变形工具的两个部分以及由半成品产生的线圈在变形工艺的三个依次进行的阶段中的透视图,即,图中左侧分别单独示出了半成品的或产生的线圈的线匝的彼此拉开的视图,并且图中右侧示出了半成品的或产生的线圈的套在引导杆或芯轴上的线匝;

28.图6同样示出了变形工具的变型的透视图,其中引导杆或芯轴设计为弯曲的。

具体实施方式

29.图1示出了铸造工具的下部工具半体1。可以识别的是该铸造工具的玫瑰花饰形的型腔2,该玫瑰花饰形的型腔可以通过下部工具半体1与上部工具半体3的连接而闭合。

30.完全闭合的铸造工具可以在图2中识别。在那还示出了入口开口4,可以通过该入口开口填充型腔2,即,从由型腔构成的玫瑰花饰的中心填充。该铸模是可以重复使用的永久模。

31.图3和图4示出了通过铸造在该铸造工具中构成的半成品5,该半成品可以由铝、铜或者包含铝或铜的合金构成。半成品5是长形的导体,该导体已经构成了随后由其构成的线圈的线匝。在此,按照型腔2的形式将半成品5以玫瑰花饰的形式构造,使得线匝设置为绕中心呈扇形展开。图3和图4所示的半成品5沿玫瑰花饰的轴线的方向没有侧凹并且因此可以通过以下方式脱模,即,在半成品5的铸造和固化之后将工具半体1和3沿该轴线的方向彼此分离。该方向在图2中由两个箭头示出。在此,铸模既不需要模芯,也不需要任何滑动件或消失模具件。

32.半成品5在构成半成品或导体的材料不熔融的情况下塑性变形,以便构成已经提到的线圈6。为此,将半成品5弯曲和压缩为,使得所产生的线圈6的线匝在变形时向彼此运动、即彼此靠近,并且形成沿着完成的线圈6的纵向轴线的布置。在此,导体在线匝中的每个单独线匝的延伸中扭转和弯曲不超过约20

°

。这是可能的,因为铸造工具的型腔2成型为,使得可以通过沿着线圈6的纵向轴线拉伸并且通过弯曲该纵向轴线而从完成的线圈6的之后的形式中得出在其中构成的半成品5的形状。

33.如图5所示,可以借助变形工具进行半成品5的用于构成线圈6的变形,该变形工具具有引导杆或芯轴7,在其端部设置有肩部8。为了变形,可以将半成品5的线匝推过该引导杆或芯轴7,为此,该引导杆或芯轴穿到线匝中。在此,肩部8用于第一线匝。在由此构成线圈6的半成品5的后面,可以将另一工具件9推到引导杆或芯轴7上,以将各线匝挤压到一起并给予线圈6其最终形状,在该形状中线匝仅填充非常小的体积。

34.在图5中,半成品5已经示出为扳直的形式,其中,玫瑰花饰被掰开,并且线匝沿着线圈6的纵向轴线设置并彼此对齐。在图6中示出了变形工具的变动,通过该变动可以简化

半成品5或玫瑰花饰的扳直并且完成线匝的压缩。引导杆或芯轴7在该变动中设计为弯曲的。

35.首先构成半成品5并且然后构成线圈6的导体具有扁平的横截面,该横截面沿线圈6的纵向轴线方向具有较小的直径,而沿垂直于该纵向轴线的方向具有较大的直径。

36.线圈6可以在电动机器例如电动机中使用。这种电动机可以在飞行器中使用,例如用作舵、闸板或可缩回的起落架的驱动器。

37.由于铸造件、在所述实施例的情况下是半成品5的典型对称布置,制造也可以在离心铸造中进行。多个型腔可以相继地设置以多重占用。

38.在具有两个半模的常规步骤中,可以在低压铸造中从下方中心填充型腔,并且机械地闭合切槽(anschnitt)或通过相应薄壁的设计和/或切槽区域中的调温使切槽快速凝固,以便实现切槽区域的封闭。随后可以从上方将冲头引入到仍处于熔融状态的中心中,并且可以在冲头的压力下实现轮廓的补充。然后将低压铸造的层状的模具填充与受到压力支持的补充、即压铸结合。

39.铸造工具可以设计为,型腔的中心包括罐(tigel),金属颗粒填入到该罐中,该金属颗粒被感应地熔融。罐熔融后可以:

40.‑

将模具和罐置于旋转状态中,其中,通过离心力和相应的罐设计将熔融物经由罐边缘压到型腔中,或者

41.‑

将具有用于切槽区域的空隙的冲头从上方移入到模具中,并且在此将罐壁向下压。罐的底部在此保持在其位置。通过压下罐壁,将需铸造的轮廓的切槽暴露出来,并将位于罐中的熔融物通过冲头的与切槽对应的开口压到型腔中。

42.通过根据各种实施例描述的本发明,提出了用于降低线圈在其制造中的复杂性的方法,由此可以在几何结构简单的两件式永久模中制造它们。这通过浇铸造工艺和随后的线圈塑性预形变相结合实现,这大大简化了制造工艺。因此,用于工具构造的线圈的几何结构好像是虚拟地彼此拉开并成圆形地设置(圆形),以便实现没有侧凹并且可以置入到两件式工具中的几何结构中,如图1至4所示。

43.在铸造工艺之后,线圈再次塑性形变,以保持几何安装状态。浇口设置在几何结构的中心,由此获得对称的模具填充和尽可能短的流动路径。如在附图所示的形变在线圈的纵向侧上进行的情况下那样,在短侧、绕组头上的形变也是可能的。在使用中心浇口的情况下,这种几何结构在此可以在各种铸造方法中使用,特别是重力砂型铸造、低压砂型铸造、重力硬模铸造、低压硬模铸造以及压铸。同样,在卷绕时可以注入用于精密铸造的由蜡或塑料制成的模型,并为消失模铸造工艺发泡。此外,由于浇口的中心布置可以实现叠箱浇注,其中可以以所有上述方法将多个线圈工具彼此堆叠并且一次浇注。这些工具嵌入件在此可以由常规工具材料制成,或者特别用于处理铜时的高温负荷以及在使用由陶瓷材料制成的铝时的强烈的工具负荷。

44.在此描述的线圈制造的特征在于简单的工具几何结构、由此可能的线圈半成品的简单制造以及简单的随后的再加工。在此,浇口区域可以用于处理工艺。浇口加固了线圈几何结构并且可以在基本的后续工艺后移除。在切槽的最佳方位、例如线匝的中心或边缘上,切槽可以作为变形前的最后一步被移除,并且可以容忍可能残留的毛刺。同样,整个模具几何结构可以设计为,使得可能的毛刺可以被容忍,以简化加工。为此,铸造工具例如可以设

计为,使得完成的线圈的由脱模产生的毛刺分别落入为此设置的在相邻线匝的表面上的穴中。

45.在制造出卷绕的几何结构之后,将该几何结构输送向进一步的工艺步骤,如去毛刺、抛光、清洁、磨削和涂层。在此,通过由于预形变的线圈实现的更好的可接近性,几何结构被证明为是好的。为了对半成品进行必要的处理,可以在制造工艺中设置在工具轮廓中的定位辅助、固定辅助、处理辅助等,其可以根据需要移除或用于进一步的处理。这种几何结构变型的第二个决定性优点是:在铸造后通过将引导杆插入到线匝的芯中并使线匝相互直接变形的简单的变形工艺。这通过穿到具有肩部的芯轴上实现,如图5和6所示。借助这种构造,线圈形变回或回到安装状态。在此变形工艺和校准可以结合。引导杆可以在开始端部设计为细的,以简化穿入,并且然后变粗以向支承面、即肩部8施加压力,并与在那对应线匝内部空间的最终轮廓。理想地,内部空间的最终轮廓至少具有与要实现的整个线圈相同的高度,参见图5和6。

46.在此提出的制造方法的应用也可以在完成的成品上证实。由此,铸造体的简单的外观检查和金相分析提供有关铸造件加工历史的信息。特别地,可以用金相方法证实线匝和绕组头中的塑性变形区域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1