一种圆弧锯磨齿机的自动移料结构的制作方法

[0001]

本发明涉及自动化加工技术领域,特别涉及一种圆弧锯磨齿机的自动移料结构。

背景技术:

[0002]

随着科技的不断进步,自动化加工技术正在逐渐代替效率较低的人工操作,在工业生产中的地位日益增高。圆弧锯是一种呈片状且为弧形的锯片,如园林锯、高枝锯、双钩锯等;目前的,磨齿机主要包括机架、磨齿装置以及分齿装置,一般的,磨齿装置在机架作循环往复动作,磨齿装置每往返一次便联动分齿装置一次,使得磨齿装置的磨齿砂轮动作到下一个齿位,从而实现自动磨齿,但是每次工件(锯片)在上下料的时候,还是完全由人工操作完成装夹,严重影响加工效率,不利于大批量工业化生产,且智能化程度较低。

技术实现要素:

[0003]

本发明的目的在于针对现有技术的缺陷和不足,提供一种圆弧锯磨齿机的自动移料结构,具有实现自动上下料、满足工业化生产、提高智能化程度以及生产效率高的优点。

[0004]

本发明的上述技术目的是通过以下技术方案得以实现的:一种圆弧锯磨齿机的自动移料结构,包括工作台、物料暂存机构以及移料机构,所述工作台上设有定位工件的定位装置;所述物料暂存机构包括第一机座,所述第一机座上设有堆放工件的第一工位及第二工位,所述第一机座上设有将工件从所述第一工位移动至所述第二工位的吸盘装置;所述移料机构包括第一机械手,所述第一机械手包括第一驱动器、第一安装板以及第一夹持装置,所述第一安装板设置于所述第一驱动器的输出轴上,所述第一夹持装置铰接于所述第一安装板上;所述移料机构通过所述第一夹持装置抓取工件后,在所述第二工位和所述定位装置之间往返。

[0005]

进一步地,所述吸盘装置包括固设于所述第一机座上的第一支架、设置于所述第一支架上的第一滑轨、与所述第一滑轨滑动配合的第一滑板以及一对气动吸盘;所述第一支架上设有驱使所述第一滑板沿所述第一滑轨运动的第一步进电机,所述第一滑板上设有第二步进电机,所述第二步进电机的输出轴与所述气动吸盘之间通过连接板固定连接。

[0006]

进一步地,两个所述气动吸盘之间设有拱压头,当所述气动吸盘吸住工件后,所述拱压头通过第二驱动器驱动,以抵向工件并使之弯曲。

[0007]

进一步地,所述连接板上设有控制所述气动吸盘工作的第一感应装置,所述第一感应装置与工件对应设置。

[0008]

进一步地,所述吸盘装置还包括设置于所述连接板上的一对电磁吸盘,所述连接板上还设有控制所述电磁吸盘工作的第二感应装置,所述第二感应装置与工件对应设置。

[0009]

进一步地,所述移料机构还包括固定于所述工作台上的第二机座、设置于所述第二机座上的第二滑轨、与所述第二滑轨滑动配合的第二滑板以及第三驱动器,所述第三驱动器驱使所述第二滑板沿所述第二滑轨运动,所述第一驱动器设置于所述第二滑板上。

[0010]

进一步地,所述第一夹持装置包括第二支架、第一气爪以及铰接座,所述第二支架

上设有两个所述第一气爪,所述铰接座固设于所述第一安装板上,所述铰接座和所述第二支架之间设有连接杆,所述连接杆的两端分别与所述第二支架、所述铰接座铰接配合。

[0011]

进一步地,所述第二滑板上还设有第二机械手,所述第二机械手包括安装架、第四驱动器、第二安装板以及用于抓取工件的第二夹持装置,所述安装架固设于所述第二滑板上,所述第四驱动器固设于所述安装架上,所述第二安装板固设于所述第四驱动器的输出轴上,所述第二夹持装置设置于所述第二安装板上。

[0012]

进一步地,所述第二夹持装置包括第三支架、第二气爪以及升降滑台,所述第三支架固定于所述升降滑台的滑台上,所述第三支架上设有两个所述第二气爪,所述升降滑台固定于所述第二安装板上,所述升降滑台用于将所述第二气爪高度提升至高于所述第一气爪的位置。

[0013]

进一步地,所述定位装置包括夹板、定位块以及第四支架,所述夹板与所述工作台之间设有容置工件的间隙,所述夹板的两端分别固定有导柱,所述导柱与所述工作台滑动配合,所述夹板上设有驱使夹板沿所述导柱上下动作的第五驱动器;所述定位块与所述间隙对应设置,所述第四支架上设有驱使所述定位块上下动作的第六驱动器。

[0014]

本发明的有益效果为:通过在工作台上设有定位工件的定位装置,移料机构通过第一夹持装置抓取工件后,在第二工位和定位装置之间往返;物料暂存机构包括第一机座,第一机座上设有堆放工件的第一工位及第二工位,第一机座上设有将工件从第一工位移动至第二工位的吸盘装置;移料机构包括第一机械手,第一机械手包括第一驱动器、第一安装板以及第一夹持装置,第一安装板设置于第一驱动器的输出轴上,第一夹持装置铰接于第一安装板上;在实际工作时,吸盘装置将第一工位上的工件移动至第二工位上等待加工,然后第一夹持装置抓取第二工位上等待加工的工件,第一机械手将抓取的工件移动至定位装置处,实现工件的自动上料;而当工作台将工件加工完成后,第一机械手抓取该加工完成后的工件并返回,由此实现自动下料;总体而言,本发明实现了工件的自动上下料,解决了现有技术中人工上下料的问题,大大提高了生产效率,满足了工业化的大批量生产,且提升了智能化程度。

附图说明

[0015]

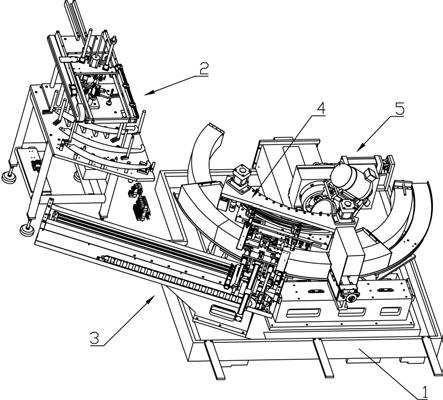

图1是本发明的整体结构示意图。

[0016]

图2是本发明的中定位装置的结构示意图。

[0017]

图3是本发明中定位块的安装示意图。

[0018]

图4是本发明中物料暂存机构的结构示意图。

[0019]

图5是本发明中物料暂存机构的另一方向上示意图。

[0020]

图6是本发明中移料机构的结构示意图。

[0021]

图7是本发明中移料机构的局部示意图。

[0022]

图中所示:1-工作台;2-物料暂存机构;21-第一机座;22-第一工位;23-第二工位;24-吸盘装置;241-第一支架;242-第一滑轨;243-第一滑板;244-气动吸盘;245-第二步进电机;246-连接板;247-拱压头;248-第二驱动器;249-电磁吸盘;2410-安装柱;2411-螺旋气管;2412-感应块;2413-第三感应装置;25-第一步进电机;26-第一感应装置;27-第二感应装置;28-第一导杆;29-第一限位套;210-限位柱;211-第三工位;3-移料机构;31-第一机

械手;311-第一驱动器;312-第一安装板;313-第一夹持装置;3131第二支架;3132-第一气爪;3133-铰接座;3134-连接杆;314-第二导杆;315-第二限位套;32-第二机座;33-第二滑轨;34-第二滑板;35-第三驱动器;36-第二机械手;361-安装架;362-第四驱动器;363-第二安装板;364-第二夹持装置;3641-第三支架;3642-第二气爪;3643-升降滑台;365-第三导杆;366-第三限位套;4-定位装置;41-夹板;42-定位块;43-第四支架;44-导柱;45-第五驱动器;46-第六驱动器;47-直线滑台;5-磨齿机构。

具体实施方式

[0023]

为比较直观、完整地理解本发明的技术方案,现就结合本发明附图进行非限制性的特征说明如下:如图1至图7所示,一种圆弧锯磨齿机的自动移料结构,包括工作台1、物料暂存机构2以及移料机构3,工作台1上设有定位工件的定位装置4;物料暂存机构2包括第一机座21,第一机座21上设有堆放工件的第一工位22及第二工位23,第一机座21上设有将工件从第一工位22移动至第二工位23的吸盘装置24;移料机构3包括第一机械手31,第一机械手31包括第一驱动器311、第一安装板312以及第一夹持装置313,第一安装板312设置于第一驱动器311的输出轴上,第一夹持装置313铰接于第一安装板312上;移料机构3通过第一夹持装置313抓取工件后,在第二工位23和定位装置4之间往返。

[0024]

吸盘装置24包括固设于第一机座21上的第一支架241、设置于第一支架241上的第一滑轨242、与第一滑轨242滑动配合的第一滑板243以及一对气动吸盘244;第一支架241上设有驱使第一滑板243沿第一滑轨242运动的第一步进电机25,第一滑板243上设有第二步进电机245,第二步进电机245的输出轴与气动吸盘244之间通过连接板246固定连接。

[0025]

两个气动吸盘244之间设有拱压头247,当气动吸盘244吸住工件后,拱压头247通过第二驱动器248驱动,以抵向工件并使之弯曲。

[0026]

连接板246上设有控制气动吸盘244工作的第一感应装置26,第一感应装置26与工件对应设置。

[0027]

吸盘装置24还包括设置于连接板246上的一对电磁吸盘249,连接板246上还设有控制电磁吸盘249工作的第二感应装置27,第二感应装置27与工件对应设置。

[0028]

具体的,第一滑板243上滑动设有第一导杆28,第一导杆28的底端与连接板246固定连接,第一导杆28的顶端固定有第一限位套29,第一导杆28与第二步进电机245的输出轴平行设置;第一滑板243上设有安装柱2410,安装柱2410穿过第一滑板243固定连接于连接板246上,安装柱2410与第一滑板243滑动配合;安装柱2410上套接有螺旋气管2411,螺旋气管2411设置于第一滑板243与连接板246之间,通过螺旋气管2411便于与物料暂存机构2上的气动元件连接,提供驱动所需的动力。

[0029]

具体的,第一工位22和第二工位23上分别设有若干限位柱210;第一工位22用于堆放未加工的工件,第二工位23放置单片待加工的工件;在第一工位22和第二工位23之间设有第三工位211,第三工位211用于堆放已加工完成的工件,第三工位211上设有限位装置,使工件位于正确位置,便于后续加工,提高生产效率及产品的合格率。

[0030]

具体的,第一滑板243上设有感应块2412,第一支架241上设有三个第三感应装置2413,分别与三个工位相互对应设置,三个第三感应装置2413沿第一滑轨242的延伸方向分

布,通过感应块2412与第三感应装置2413配合,便于吸盘装置24精准的移动至相应工位上。

[0031]

优选的,第三感应装置2413可以是光电开关或接近开关;第一感应装置26和第二感应装置27采用微动开关,开关的检测端设有缓冲弹簧,实现浮动式结构,保证在接触工件时为弹性碰撞,避免将工件抵落,提高感应精度。

[0032]

移料机构3还包括固定于工作台1上的第二机座32、设置于第二机座32上的第二滑轨33、与第二滑轨33滑动配合的第二滑板34以及第三驱动器35,第三驱动器35驱使第二滑板34沿第二滑轨33运动,第一驱动器311设置于第二滑板34上。

[0033]

第一夹持装置313包括第二支架3131、第一气爪3132以及铰接座3133,第二支架3131上设有两个第一气爪3132,铰接座3133固设于第一安装板312上,铰接座3133和第二支架3131之间设有连接杆3134,连接杆3134的两端分别与第二支架3131、铰接座3133铰接配合。

[0034]

具体的,连接杆3134的两端分别通过销轴与第二支架3131、铰接座3133铰接。

[0035]

第二滑板34上还设有第二机械手36,第二机械手36包括安装架361、第四驱动器362、第二安装板363以及用于抓取工件的第二夹持装置364,安装架361固设于第二滑板34上,第四驱动器362固设于安装架361上,第二安装板363固设于第四驱动器362的输出轴上,第二夹持装置364设置于第二安装板363上。

[0036]

第二夹持装置364包括第三支架3641、第二气爪3642以及升降滑台3643,第三支架3641固定于升降滑台3643的滑台上,第三支架3641上设有两个第二气爪3642,升降滑台3643固定于第二安装板363上,升降滑台3643用于将第二气爪3642高度提升至高于第一气爪3132的位置。

[0037]

具体的,第二滑板34上滑动设有第二导杆314,第二导杆314与第一驱动器311的输出轴平行设置,第二导杆314一端固定于第一安装板312上,第二导杆314另一端固定有第二限位套315;安装架361上滑动设有第三导杆365,第三导杆365与第四驱动器362的输出轴平行设置,第三导杆365一端固定于第二安装板363上,第三导杆365另一端固定有第三限位套366。

[0038]

第一至第三导杆均分别设有两个,保证受力均衡,使运动平稳;且分别通过直线轴承与相应部件滑动连接。

[0039]

定位装置4包括夹板41、定位块42以及第四支架43,夹板41与工作台1之间设有容置工件的间隙,夹板41的两端分别固定有导柱44,导柱44与工作台1滑动配合,夹板41上设有驱使夹板41沿导柱44上下动作的第五驱动器45;定位块42与间隙对应设置,第四支架43上设有驱使定位块42上下动作的第六驱动器46。

[0040]

具体的,第四支架43上设有直线滑台47,定位块42安装在直线滑台47上,通过第六驱动器46传动直线滑台47,使得定位块42上下动作。

[0041]

优选的,第一驱动器311、第二驱动器248为以及第六驱动器46分别采用气缸驱动;第三驱动器35采用无杆气缸,第四驱动器362采用双行程气缸,第五驱动器45采用液压缸,升降滑台3643采用气动滑台。

[0042]

本发明的具体工作原理如下:在实际工作时,工作台1上安装有与定位装置4对应的磨齿机构5,各机构之间通过控制器控制并协调;物料暂存机构2在动作时,当第二工位23上有已加工完成的工件时,第二步进电机245

工作,驱动第一滑板243动作,感应块2412经过相应的第三感应装置2413,使电磁吸盘249停留在第二工位23的正上方,然后第二步进电机245工作,使电磁吸盘249向下运动,当第二感应装置27感应到工件后,使电磁吸盘249工作并将已经加工完成的工件吸取,紧接着在第一步进电机25和第二步进电机245的工作下,使电磁吸盘249运动至第三工位211上方后停止工作,将该已加工完成的工件放置在第三工位211上;然后第一步进电机25再次工作,驱动第一滑板243动作,感应块2412经过相应的第三感应装置2413,使气动吸盘244停留在第一工位22的正上方,第二步进电机245工作,使气动吸盘244向下运动,当第一感应装置26感应到工件时,气动吸盘244工作并将工件吸住后,第二步进电机245工作,使气动吸盘244向上运动,紧接着第二驱动器248动作,使拱压头247向下动作并抵向工件,以使其弯曲,当此时气动吸盘244吸住的工件下方粘连有另一工件时,工件的弯曲使得两工件之间产生间隙,与大气压平衡,使得粘连的另一工件掉落,保证气动吸盘244只能吸取一个工件;然后,在第一步进电机25和第二步进电机245的工作下,使气动吸盘244运动至第二工位23上方后停止工作,将该未加工的工件件放置在第二工位23上;移料机构3在动作时,第三驱动器35工作,驱动第二滑板34,使第一机械手31运动至第二工位23处,第一驱动器311伸出,使第一夹持装置313向第二工位23靠近,第一气爪3132将第二工位23上的未加工的工件夹取,然后第一驱动器311缩回原位后;升降滑台3643升起,使第二夹持装置364高于第一夹持装置313,紧接着第四驱动器362工作伸出第一行程,升降滑台3643下降,使第二气爪3642位于第一气爪3132的正前方,第四驱动器362再次工作伸出第二行程,然后第二气爪3642工作将已加工完成的工件放置在第二工位23上,紧接着在第四驱动器362和升降滑台3643工作下使第二机械手36缩回原位;第三驱动器35再次工作,驱动第二滑板34,使第一机械手31运动至工作台1且与定位装置4对应,此时定位装置4会相应的工作,第五驱动器45动作,使夹板41向上运动,使夹板41与工作台1之间的间隙增大,从而松开已加工完成的工件,随后第二机械手36按上述工作原理伸出后将已加工完成的工件夹取后再缩回;同时的,第六驱动器46工作,使定位块42向上动作,并使定位块42位于所述间隙旁侧,第一机械手31再次伸出,使未加工的工件抵向定位块42,由于第一夹持装置313铰接于第一安装板312上,随着第一驱动器311的输出轴逐渐伸出,使得第一夹持装置313相对第一安装板312转动,该工件也随之一起动作,使得该工件与定位块42相契合,实现自动定位,最后第一气爪3132松开,将未加工的工件放置在工作台1上后,第一机械手31再次缩回原位,同时的,第五驱动器45动作,使夹板41向下运动,使夹板41与工作台1之间的间隙减小,从而固定该未加工的工件,第六驱动器46也会工作,使定位块42向下动作,并使定位块42缩回原位,最后磨齿机构5工作将工件加工;由此,在物料暂存机构2、移料机构3以及定位装置4共同往复工作下,实现工件的自动上下料。

[0043]

以上所述仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1