大型铝锂合金椭球型面瓜瓣拉深蠕变复合成形方法与流程

[0001]

本发明涉及金属成形领域,特别涉及一种大型铝锂合金椭球型面瓜瓣拉深蠕变复合成形方法。

背景技术:

[0002]

在运载火箭推进剂贮箱零件结构中,贮箱箱底具有形状复杂、尺寸大、壁厚小、焊缝多等特点使其成为推进剂贮箱最重要的部件。铝锂合金作为一种低密度、高弹性模量、高强度和比刚度的轻质合金,已成为现代航空航天器材设计中最具竞争力的材料之一,显示出广阔的应用前景,大型椭球型面瓜瓣采用铝锂合金可进一步降低贮箱结构件重量,提高运载能力。

[0003]

目前一般铝合金椭球型面瓜瓣制造技术包括弯曲成形、拉深成形、拉形成形等,弯曲成形由于零件成形后回弹量大、成形精度难以控制,成形后需大量校正工作,瓜瓣型面精度差、成形效率低已基本不再采用;拉深成形与拉形成形由于在成形时零件表面受力为双向应力,成形后零件回弹量小、精度高,是目前采用的主要瓜瓣成形方法。但采用以上两种成形方法成形大型铝锂合金瓜瓣的不足主要体现在三个方面:(一)拉形成形所需的大量余量区限制了瓜瓣可成形零件净尺寸,增高了铝锂合金瓜瓣原材料成本,箱底分瓣数增加、焊缝数量增加,增加了大型铝锂合金箱底焊接难度,降低了箱底可靠性;(二)拉深成形零件整体精度受限于板材变形量有限、不同板材回弹量的区别,大型瓜瓣成形精度一般难以达到与检验胎膜整体型面1mm以内间隙的高尺寸精度;(三)拉深成形和拉形成形均需要在板材塑性较高的退火态或新淬火态成形,成形后再时效强化提高零件强度,成形与成性的分离,不仅增加了热处理后零件精度校正的难度,也无法充分利用铝锂合金板材比强度高、密度低等材料性能优势。因此,从箱底零件制造可靠性、铝锂合金板材性能优势发挥、零件制造成本等多个角度考虑,目前常规铝合金瓜瓣主要采用的拉深成形和拉形成形均存在着较明显的不足,亟需发展适应铝锂合金板材性能特点的大型铝锂合金椭球型面瓜瓣“高性能、高精度”成形方法。

[0004]

蠕变时效成形技术是利用高强铝合金的蠕变、应力松弛和可时效强化特性,将蠕变成形与时效热处理成性同步进行的一种制造工艺。该项技术是基于欧美等发达国家航空工业在成形复杂曲率壁板类构件时,为解决构件成形精度低、尺寸一致性差的难题而提出。目前,该技术主要应用于航空飞机上翼面壁板成形,如gulfstream giv,b-1b,a330/340,hawk,a380,原因主要在于上翼面壁板所采用的7000系列铝合金可进一步时效处理,可以在时效处理的同时成形。但由于大型椭球型面瓜瓣曲率明显大于飞机机翼壁板,且铝锂合金蠕变性能较7000系列铝合金较差,因此单纯采用蠕变时效成形技术难以实现大型铝锂合金椭球型面瓜瓣的高精度成形。

技术实现要素:

[0005]

本发明的目的在于提供一种大型铝锂合金椭球型面瓜瓣拉深蠕变复合成形方法,

以实现大型铝锂合椭球型面金瓜瓣高性能、高精度成形。

[0006]

为了解决上述技术问题,本发明的技术方案是:提供一种大型铝锂合金椭球型面瓜瓣拉深蠕变复合成形方法,包括如下步骤:

[0007]

s1、下料;

[0008]

s2、拉深预成形;

[0009]

其中拉深预成形模具设计应能够保证零件在预成形后与检测胎膜的最大位移差不大于5mm

[0010]

s3、淬火处理;

[0011]

s4、通过蠕变时效最终实现成形和成性;

[0012]

s5、修整。

[0013]

进一步的,所述步骤s1中,下料:

[0014]

根据零件展开尺寸,切取零件展开坯料,制拉深成形定位孔。

[0015]

进一步的,所述步骤s2中,拉深预成形:

[0016]

清理模具表面,按照拉深成形定位孔位置摆放坯料,压边模与凹模缓慢闭合压紧坯料,拉深凸模缓慢下行至与凹模完全闭合,完成瓜瓣预成形。

[0017]

进一步的,完成瓜瓣预成形后,制蠕变成形定位孔。

[0018]

进一步的,所述步骤s3中,淬火处理的工艺条件是:

[0019]

510℃

±

3℃,保温60分钟,快速水冷、转移时间10~30s。

[0020]

进一步的,所述步骤s4包括如下步骤:

[0021]

s4-1、根据拉深成形后零件预检验胎膜的精度差异,采用位移补偿法对蠕变成形模具进行补偿;

[0022]

s4-2、构件与模具清理,按拉深成形定位孔摆正预成形瓜瓣,铺设透气毡将构件完全包裹、用密封胶密封模具与预成形件形成的空腔,抽真空使壁板贴膜;

[0023]

s4-3、淬火后1小时内,预成形件与模具进入热压罐升温至65℃,空气增压至0.5mpa,升温至175℃保温12h,缓慢降温至常温。

[0024]

进一步的,所述步骤s4中,蠕变时效成形温度控制精度不大于

±

3℃。

[0025]

本发明提供的大型铝锂合金椭球型面瓜瓣拉深蠕变复合成形方法实现了大型铝锂合金椭球型面瓜瓣拉深成形再时效强化一般难以达到的整体型面成形精度1mm以内的高精度成形需求,克服了铝锂合金蠕变成形性能较差的缺点,综合发挥拉深与蠕变两种成形的优势,可实现大型铝锂合金椭球型面瓜瓣高性能、高精度成形。

附图说明

[0026]

下面结合附图对发明作进一步说明:

[0027]

图1为板材成形前坯料图;

[0028]

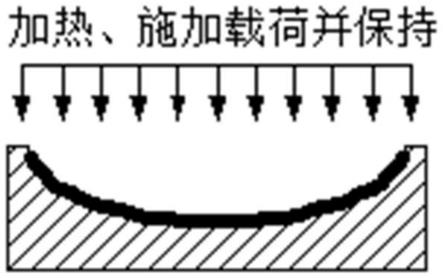

图2为拉深预成形示意图;

[0029]

图3为蠕变终成形和成性示意图。

具体实施方式

[0030]

以下结合附图和具体实施例对本发明提出的大型铝锂合金椭球型面瓜瓣拉深蠕

变复合成形方法作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比率,仅用以方便、明晰地辅助说明本发明实施例的目的。

[0031]

具体实施方式结合附图,本发明优选实施例提供的型铝锂合金瓜瓣拉深蠕变复合成形方法,包括如下步骤:

[0032]

1)下料:根据零件展开尺寸,用水切割设备切取零件展开坯料,制拉深成形定位孔,定位孔尺寸

[0033]

2)拉深预成形:清理模具表面,按照定位孔位置摆放坯料,压边模与凹模缓慢闭合压紧坯料,拉深凸模缓慢下行至与凹模闭合间隙为板材厚度,完成瓜瓣预成形、制蠕变成形定位孔,定位孔尺寸

[0034]

3)预成型后淬火处理:淬火工艺为:510℃

±

3℃,保温60分钟,快速水冷、转移时间10~30s;

[0035]

4)蠕变时效终“成形+成性”:a根据拉深成形后零件预检验胎膜的精度差异,采用位移补偿法对蠕变成形模具进行补偿;b构件与模具清理,按定位孔摆正预成形瓜瓣,铺设透气毡将构件完全包裹、用密封胶密封模具与预成形件形成的空腔,抽真空使壁板贴膜;c预成形件与模具进入热压罐升温至65℃

±

3℃,空气增压至0.5mpa,升温至175℃

±

3℃保温12h,缓慢降温至常温;

[0036]

5)修整:对零件最终的外形尺寸余量去除,并进行微量整形,满足零件工艺要求。

[0037]

本实施例中,设计合理的拉伸预成型模具型面和蠕变成形模具型面可有效提升成形零件精度。

[0038]

本实施例中,由于瓜瓣尺寸精度和性能严格,为达到拉深蠕变复合成形方法高性能的优势,因此对淬火热处理和蠕变时效成形温度控制精度应不大于

±

3℃,且预成形件进入热压罐升温应在淬火后1小时内;为达到拉深蠕变时效复合成形方法尺寸精度高的优势,拉深预成形模具设计应保证零件在预成形后零件与检测胎膜的最大位移差不大于5mm,最终通过蠕变成形模具位移补偿实现零件高精度成形。

[0039]

本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1