一种抗延迟开裂的高强度B型套筒角焊缝焊接方法与流程

一种抗延迟开裂的高强度b型套筒角焊缝焊接方法

技术领域

[0001]

本发明涉及油气管道在役焊接领域,具体为一种抗延迟开裂的高强度b型套筒角焊缝焊接方法。

背景技术:

[0002]

如图1所示,b型套筒作为油气输送管道系统中用于管线局部损伤修复方法中唯一既可实现缺陷处结构强度补强,又可实现管道内输送介质密封的综合修复方案,因此,多年来在长输管道领域获得广泛推广应用,据调研国内外正在运营的管道修复案例中,b型套筒的采用量达数万件。

[0003]

b型套筒在役焊接过程中,管道处于不停输状态,管道内部有快速流动的带压气体或液体介质,焊接区域的大量热量被带走,焊接时不易保证预热温度和层间焊接温度,致使产生裂纹的可能性大大的增加;同时焊缝冷却速度过快,将促使焊接接头形成对氢致裂纹敏感的淬硬组织,导致焊缝及热影响区(haz)区硬度值增大,易产生氢致裂纹。

[0004]

此外,对于高钢级管道(x70、x80)缺陷的修复,目前使用的b型套筒钢级相对较低(主要是q345r钢),为了达到等强度匹配,套筒的壁厚相对较大,如dn1219

×

18.4mm x80套筒厚度达45mm以上,壁厚凸变形成的结构应力相对较大,如图2所示,这成为诱导其角焊缝延迟开裂另一主要因素,严重阻碍着x70/x80管道选用b型套筒进行其在役维抢修作业,致使现场套筒修复后角焊缝产生了大量的延迟裂纹,如图3所示。

[0005]

基于上述原因,本发明提出了一种近等壁厚同强度级别的b型套筒角焊缝焊接方法,以有效解决传统低强度、大壁厚b型套筒延迟裂纹问题。

技术实现要素:

[0006]

针对现有技术中存在的问题,本发明提供一种抗延迟开裂的高强度b型套筒角焊缝焊接方法,套筒采用与管道钢管相同强度材料,在套筒壁厚选择方面除考虑b型套筒在环焊缝处安装时相互间结构匹配需要,仅需要在被补强钢管壁厚的基础上,适当增加3~6mm的厚度,即可做到钢管缺陷修复处强度不低于原管道设计强度。

[0007]

本发明是通过以下技术方案来实现:

[0008]

一种抗延迟开裂的高强度b型套筒角焊缝焊接方法,包括以下步骤:

[0009]

步骤1、选择与目标输送钢管相同材质的套筒;

[0010]

步骤2、在套筒的两端形成熔敷金属层,熔敷金属层的焊材级别小于输送管道的钢材级别;

[0011]

步骤3、将步骤2的套筒安装在输送钢管的预定位置,开始焊接,首先,在输送钢管的表面形成一层堆焊层,待堆焊层完成后,将堆焊层与套筒的端部进行焊接熔合形成根焊层,堆焊层及根焊层的焊材级别小于输送管道的钢材级别;

[0012]

步骤4、在堆焊层的表面进行填充焊,填充焊采用的焊材级别与输送钢管的材质级别相同;

[0013]

步骤5、在填充焊形成的填充焊层表面进行盖面焊接,形成盖面焊层并覆盖填充焊层,盖面焊接所采用的焊材级别小于输送钢管的材质级别。

[0014]

优选的,步骤1中所述套筒的壁厚大于输送管道壁厚的3~6mm。

[0015]

优选的,步骤2中所述熔敷金属层为堆焊形成的熔敷金属环。

[0016]

优选的,所述熔敷金属层的长度为3~5mm。

[0017]

优选的,所述堆焊层自套筒与输送钢管的拼接处沿轴向延伸,长度为:

[0018]

堆焊层的长度l=套筒的厚度ts+套筒与输送钢管间隙g

[0019]

优选的,所述套筒的材质强度级别为x70或x80。

[0020]

优选的,所述熔敷金属层、堆焊层、盖面焊层和根焊层的焊材级别为x65。

[0021]

与现有技术相比,本发明具有以下有益的技术效果:

[0022]

本发明提供的一种抗延迟开裂的高强度b型套筒角焊缝焊接方法,首先使用于输送钢管相同材质的套筒,克服了传通钢管修复处角焊缝周围套筒与钢管之间大壁厚差所形成的结构应力,明显缓解、降低尺寸突变附加在角焊缝接头上的局部应力;其次,在套筒的端部形成低强度的熔敷金属层,将高强度材质焊接改变为低强度的焊接,降低现场施焊的技术难度,然后采用高强度的焊材对角焊缝进行填充焊,利用低强度焊材优良的塑韧性有效提高角焊接头塑性变形能力,抑制结构薄弱处应力大、环境冷却条件恶略的不利工况,抑制延迟裂纹倾向,利用焊材获得足够的接头强度,有效解决传统低强度、大壁厚套筒延迟裂纹问题。

附图说明

[0023]

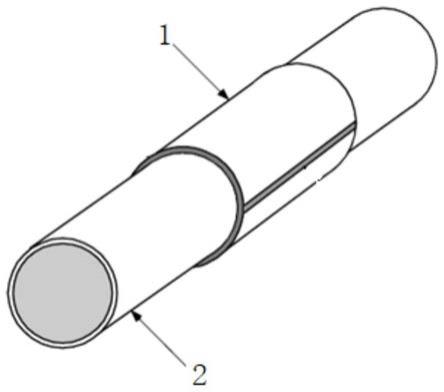

图1为现有b型套筒示意图;

[0024]

图2为b型套筒厚度与角焊缝应力关系图;

[0025]

图3为b型套筒角焊缝开裂照片;

[0026]

图4为b型套筒制造时端部堆焊示意图;

[0027]

图5为本发明角焊缝焊接示意图;

[0028]

图6为本发明角焊缝焊接顺序示意图。

[0029]

图中:1、套筒;2、输送钢管;3、熔敷金属层;4、堆焊层;5、填充焊层;6、盖面焊层;7、根焊层。

具体实施方式

[0030]

下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

[0031]

一种抗延迟开裂的高强度b型套筒角焊缝焊接方法,包括以下步骤:

[0032]

步骤1、选择与输送钢管2相同材质的材料加工b型套筒1。

[0033]

套筒1的壁厚大于输送管道2壁厚的3~6mm。

[0034]

在本实施例中,输送钢管的材质级别为x70或x80,相应的,套筒的材质级别也为x70或x80。

[0035]

步骤2、在套筒1加工制造过程中,在套筒的两端形成的熔敷金属层3,熔敷金属层3的焊材级别低于输送钢管的级别。

[0036]

具体的,采用堆焊的方式在套筒的端面形成x65级别的环形熔敷金属层,熔敷金属层的长度为3~5mm,如图4所示。

[0037]

步骤3、将步骤2的套筒1套接在输送钢管的预定位置,开始焊接,首先,在输送钢管2的表面形成一层堆焊层4,堆焊层4自套筒与输送钢管的拼接处沿轴向延伸,并且堆焊层4的端部与套筒不熔合,避免堆焊层因冷却速度过快导致焊缝开裂,待堆焊层4完成后,将堆焊层与套筒的端部进行焊接熔合形成根焊层7,使堆焊层的端部与套筒进行焊接熔合。

[0038]

参阅图5,堆焊层采用回火焊道方法,由多个焊道组成,堆焊层的焊材级别小于输送管道的钢材级别,焊道的数量由焊接工艺参数决定,堆焊层4的长度与套筒的厚度有直接关系,具体如下:

[0039]

堆焊层的长度l=套筒的厚度ts+套筒与输送钢管间隙g

[0040]

步骤4、在堆焊层4的表面进行填充焊,将堆焊层与套管的端部焊接熔合,填充焊采用的焊材级别与输送钢管的材质级别相同。

[0041]

参阅图6,填充焊由9-24焊道为组成,形成截面为三角形的填充焊层5,采用x70/x80级别焊材进行填充焊接,保证整个焊缝的强度级别。

[0042]

步骤5、在填充焊形成的填充焊层5表面进行盖面焊接,形成盖面焊层6并覆盖填充焊层5,盖面焊接所采用的焊材级别小于输送钢管的材质级别。

[0043]

再次参阅图6,在本实施例中采用x65级别焊材进行盖面焊接,形成盖面焊层,由25-34焊道组成,避免盖面层因冷却速度过快导致焊缝开裂。

[0044]

本发明提供的一种抗延迟开裂的高强度b型套筒角焊缝焊接方法,首先套筒材质选择与输送钢管相同的材质,例如高强度x70/x80级别材质,在套筒壁厚选择方面,除考虑b型套筒在环焊缝处安装时相互间结构匹配需要,仅需要在被补强钢管壁厚的基础上,适当增加3~6mm的厚度,即可做到钢管缺陷修复处强度不低于原管道设计强度。由于采用了与钢管相同强度材料,克服了传通钢管修复处角焊缝周围套筒与钢管之间大壁厚差所形成的结构应力,明显缓解、降低尺寸突变附加在角焊缝接头上的局部应力;

[0045]

其次,在套筒本体两端采用现有的x65强度套筒焊接材料,分别堆焊了3~5mm长的熔敷金属,充分利用适用性和成熟度很高的现有技术,将原来x70/x80高强度焊材与x70/x80钢管之间同强度等级材料十分难焊接的问题转变成为与低强度x65材料焊接工作,大幅度降低了现场施焊的技术难度。另外通过该堆焊工艺在b型套筒工厂制作阶段的实施,加之必要ndt措施,使靠近套筒侧角焊缝延迟裂纹更为可控。

[0046]

另外,角焊缝现场安装由传统单一同钢管等强焊材焊接改为成熟的x65强度焊材堆焊打底和盖面,加x70/x80强度焊材填充方式,前者优良的塑韧性有效提高角焊接头塑性变形能力,抑制结构薄弱处应力大、环境冷却条件恶略的不利工况,抑制延迟裂纹倾向,借用填充x80焊材获得足够的接头强度,有效解决传统低强度、大壁厚b型套筒延迟裂纹问题。

[0047]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1